Elektrolitik bakır biriktirme kullanarak kör mikro ve açık delikleri doldurarak PCB'nin Entegrasyon Yoğunluğunu artırın.

Elektronik devrelerin aşamalı minyatürleştirilmesi, bakır dolgulu kör mikroviyalara sahip HDI devre kartlarının kullanımını giderek daha fazla gerektirmektedir.. Yeni geliştirilmiş bir bakır elektrolit, şu anda üretimle ilgili koşullar altında test ediliyor, devre kartı yüzeyinde küçük bir bakır tabaka kalınlığına sahip kör mikro yolların hatasız doldurulmasını sağlar. Şu anda geliştirilmekte olan bir bakır elektrolit, gelecekte açık deliklerin güvenilir şekilde doldurulmasını da sağlamalıdır. – mevcut geliştirme çalışması şimdiden umut verici sonuçlar gösteriyor.

Kör Mikrovia ve Geçiş Deliklerinin Doldurulması

Bakır Elektrodepozisyonu ile Kör Mikro Yolların ve Açık Deliklerin Doldurulmasıyla PCB'lerin Paketleme Yoğunluğunun Artırılması.

Elektronik devrelerin artan minyatürleştirilmesi, HDI PCB'si (HDI baskılı devre kartları) bakır dolgulu kör mikro yollar ile, giderek arzu edilir. Yeni geliştirilmiş bir bakır elektrolit, şu anda simüle edilmiş üretim koşullarında test ediliyor, kör mikro yolların hatasız doldurulmasını sağlarken aynı zamanda levha yüzeyinde bakır tortu kalınlığının azalmasına izin verir. Bu, beraberinde malzemelerin daha verimli kullanılmasını ve dolayısıyla PCB üretim maliyetinde bir azalma sağlar.. Şu anda geliştirilmekte olan başka bir bakır elektrolit, açık deliklerin güvenilir bir şekilde doldurulmasını vaat ediyor.

1 Tanıtım

mikroelektronikte, hala minyatürleşmeye doğru bir eğilim var, yani, önceki sistemlerden daha ucuz olduğu varsayılan daha küçük ve daha güçlü sistemlere doğru. Bunun en bilinen örnekleri akıllı telefonlar ve tablet bilgisayarlardır., performansı – aynı veya daha küçük cihaz boyutuna rağmen – son yıllarda önemli ölçüde arttı.

HDI baskılı devre kartları (HDI: Yüksek Yoğunluklu Ara Bağlantı) minyatürleştirmeye önemli bir katkı sağlamak. Bireysel PCB katmanlarının elektrik bağlantısı için, yerden tasarruf sağlayan kör delikler (kör mikrovialar) açık delikler yerine kullanılır. Entegrasyon yoğunluğu, kör mikrovaları elektrolitik olarak biriktirilmiş bakır ile doldurarak daha da arttırılabilir. (kör mikrovia doldurma). Bu arada, HDI devre kartlarının kullanımı artık mobil elektroniklerle sınırlı değil, aynı zamanda diğer uygulamalarda da giderek daha fazla kullanılıyor, örneğin otomotiv sektöründe.

Yeni geliştirilmiş bir elektrolit, Blind Microvia Filling'de önceki nesil elektrolitlere kıyasla yalnızca çok küçük bir bakır tabakası kalınlığı biriktiren, kaynağı etkinleştirir, HDI baskılı devre kartlarının enerji ve düşük maliyetli üretimi.

HDI baskılı devre kartlarının entegrasyon yoğunluğu çok ince çekirdek malzemeler kullanılarak daha da artırılabildiğinden, açık delikleri doldurmak için elektrolitlerin geliştirilmesi (ingilizce: Delik Doldurma Yoluyla) şu anda güçlendiriliyor. Bu alandaki geliştirme çalışmalarının sonuçları sunulmuştur..

2 Mikroelektronik alanında minyatürleştirme

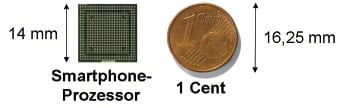

Mikroelektronikte ilerici minyatürleşmenin en bilinen temsilcileri akıllı telefonlar ve tabletler gibi çok güçlü mobil cihazlardır.. Yüksek ve sürekli büyüyen satış rakamları, bu cihazların büyük çekiciliğini yansıtıyor.. İçinde 2013, bundan fazla 1 İlk kez milyar akıllı telefon satıldı, civarında satış 1.2 milyar bekleniyor 2014 Ve çevresinde 1.8 milyar 2017 [2]. Tablet PC alanında, satışları 271 milyon cihaz öngörülüyor 2014, neredeyse bir artışa tekabül eden 40% önceki yıla kıyasla [3].

Bunlar, çok küçük gövde boyutlarına ve çok sayıda giderek artan şebeke benzeri bağlantılara sahip işlemcilere kurulur.. İşlemcinin alt tarafında 976 hemen altındaki bir alanda bağlantılar 2 cm², bu, milimetre kare başına yaklaşık beş bağlantıya karşılık gelir. Bağlantıların aralığı sadece 400 µm.

3 Baskılı devre kartları alanında minyatürleştirme

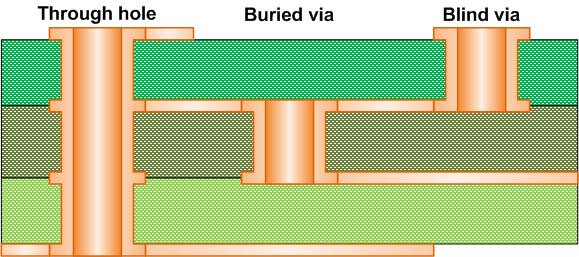

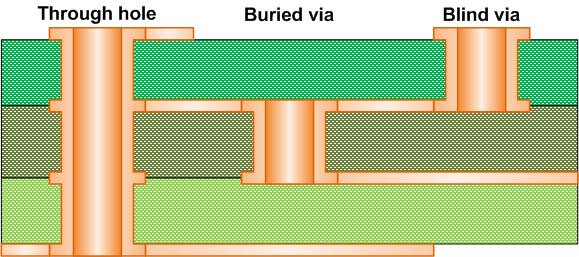

Son derece yüksek bağlantı yoğunluklarına sahip işlemcilerin yerden tasarruf sağlayan ve güvenilir elektrik bağlantısı için uygun şekilde yüksek entegrasyon yoğunluğuna sahip baskılı devre kartları gereklidir.. Klasik çok katmanlı baskılı devre kartı bunun için uygun değildir., ancak, bireysel baskılı devre kartı katmanlarının elektrik bağlantısı için açık delikler kullandığından. Bunlar nispeten büyük çaplara sahiptir ve, sadece tek tek katmanlar preslendikten sonra delindikleri için, tüm devre kartı kalınlığı boyunca uzanırlar. Bunun sonucu, doğrudan bitişik katmanlar birleştirildiğinde bile, asıl bağlantının üstündeki ve altındaki boşluk kaybolur ve bu nedenle diğer yapılar için kullanılamaz, örneğin iletken raylar. Çok katmanlı devre kartlarının düşük entegrasyon yoğunluğu, yukarıda açıklanan gereksinimler için yeterli değildir..

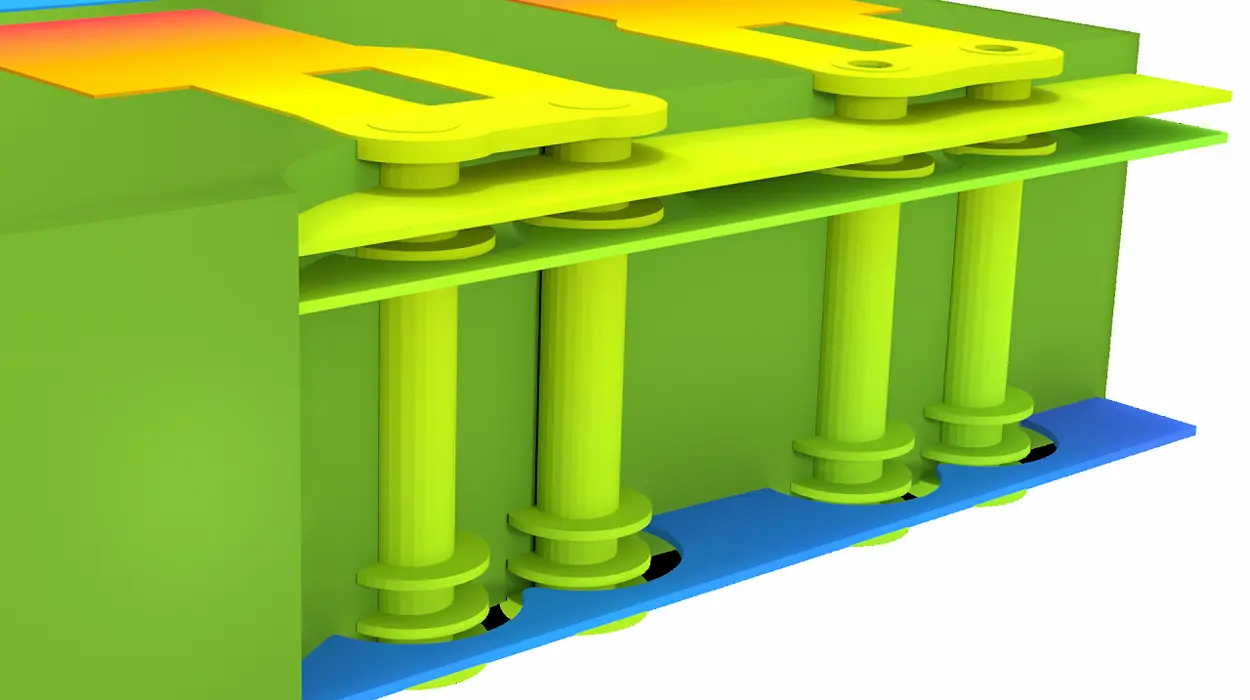

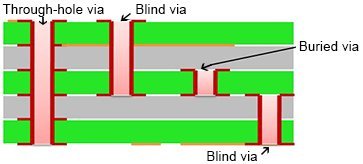

Birkaç yıl önce, yeni, son derece entegre baskılı devre kartları nesli, sözde HDI devre kartı, bu nedenle geliştirildi, Başlangıçta öncelikle cep telefonlarının üretimi için kullanılan. HDI baskılı devre kartları üretirken, bireysel baskılı devre kartı katmanları art arda oluşturulur (SBU, Sıralı Oluşturma). Bitişik montaj konumlarının elektrik bağlantısı, lazerle delinmiş kör mikroviyaller kullanılarak gerçekleştirilir.. Figür 2 yapısını şematik olarak gösterir. 2-4-2 HDI devre kartı, yani. devre kartı, dört katmanlı çok katmanlı bir çekirdekten ve her iki tarafta iki katmandan oluşur.

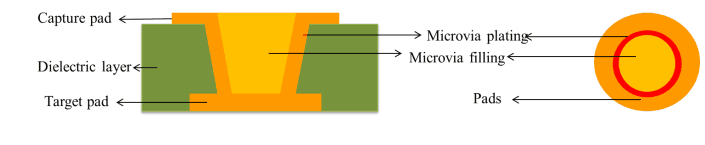

4 kör mikrovia

Açık deliklerle karşılaştırıldığında, kör mikrovialar aralığında daha küçük çaplara sahiptir 50 tom için 150 µm ve sadece z yönünde bir montaj konumunun kalınlığı boyunca uzanırlar (tipik 50 tom için 150 µm). Yalnızca gerçek bağlantı için gerçekten gerekli olduğu kadar yer kaplarlar.. HDI baskılı devre kartları bu nedenle çok katmanlı baskılı devre kartlarından çok daha yüksek entegrasyon yoğunluğuna sahiptir ve bu nedenle en küçük alanda oldukça işlevsel elektronik bileşenlerin sinyal ayrıştırması için uygundur..

4.1 Kör mikrovia doldurma

Entegrasyon yoğunluğunda daha fazla artış, yığılmış kör mikroviyaları mümkün kılar (yığılmış kör mikroviyalar). Dolgu için iletken macun yerine elektrolitik olarak çökeltilmiş bakır kullanılıyorsa, bu, aşağıdaki diğer avantajlara yol açar:

Artan güvenilirlik (kör mikrovialar sadece bakır içerir, ek arayüz yok)

daha iyi ısı yönetimi (ısı kaybı, yüksek ısı iletkenliği yoluyla dağıtılabilir, bakır dolgulu kör mikrovialar)

Entegrasyon yoğunluğunda daha fazla artış (ek ped yok (pedler) bileşenlerle temas için devre kartı yüzeyinde gereklidir)

Bakır dolgulu kör mikroviyalara sahip HDI devre kartlarının üretimindeki ana işlem adımları, Şekilde şematik olarak gösterilmektedir. 4. Başka bir katman oluşturulacaksa, işlem sırası, işlem adımından başlayarak tekrar çalıştırılmalıdır. 2.

Bakır dolgulu kör mikro yolların üst üste istiflenmesi, bitişik olmayan montaj konumlarının bile minimum alan gereksinimleriyle elektriksel olarak iletken bir şekilde bağlanabileceği anlamına gelir. (incir. 5). Pad-in-via veya via-in-pad tasarımlarının kullanımı entegrasyon yoğunluğunda daha fazla artışa yol açar, bileşen bağlantıları doğrudan bakır dolgulu kör mikroviyalara lehimlenebildiğinden, böylece ek bağlantı yüzeylerine gerek kalmaz (incir. 6).

4.2 Kör mikrovia dolumu için önceki elektrolitler

Tipik, Kör mikrovia dolumu için elektrolitler, aşağıdaki aralıkta nispeten yüksek konsantrasyonda bakır iyonları içerir. 40 G / ben 60 G / l aralığında düşük bir sülfürik asit konsantrasyonu ile kombinasyon halinde 10 ml / ben 50 ml / l. klorür iyonlarının yanı sıra. Kaplama özelliklerini kontrol etmek için gereken organik elektrolit katkı maddeleri, uzman şirketten uzman şirkete farklılık gösterir., ancak elektrolit katkı maddelerinde çoğunlukla aşağıdaki üç bileşen bulunur:

Temel katkı maddesi (engelleyici)

Tahıl Arıtıcı (aktivatör)

tesviye (engelleyici)

Ek olarak, farklı sağlayıcıların yöntemleri aşağıdaki özelliklerde de farklılık gösterebilir:

Sistem teknolojisi (standart dikey sistem, dikey sürekli sistem, yatay sürekli sistem)

anot tipi (bakır anot, çözünmeyen anot)

Mevcut form (doğru akım, darbe akımı, ters darbe akımı)

uygulanabilir akım yoğunluğu

Schlötter tarafından daha önce kör mikro yol dolumu için sunulan yöntemler, yalnızca standart dikey sistemlerde veya dikey sürekli sistemlerde doğru akımla çalışır..

Kör mikrovia dolumunun ilk yıllarında, baskılı devre kartları için elektrolitik olarak kaplanmış bakır kaplamalar için standart gereksinimlere ek olarak esasen aşağıdaki ek gereksinimler vardı (Örneğin. süneklik, güvenilirlik):

elektrolit inklüzyonları olmadan kör mikro yolların hatasız doldurulması

Minimum doldurma seviyesi veya izin verilen maksimum derinleşme (göçük.

Doldurma işlemi sırasında, 93 µm bakır (B) kör mikroviada biriktirildi, yüzeydeki tabaka kalınlığı sadece 22 µm (C), aşağıdaki önemli rakamlarla sonuçlanır:

Girinti (A-B): 30.4 µm

doldurma derecesi (B / bir): 75%

Metal dağıtımı (B / C): 426%

Öncelikle seviyeleyicinin hareket tarzından kaynaklanmaktadır., bu sayede bakır yüzeyde değil, daha çok kör mikrovialarda biriktirilir., yani. düşük akım yoğunluğu ve düşük elektrolit değişimi alanlarında.

İyi bir doldurma sonucu elde etmek için, elektrolit katkı maddeleri çok iyi koordine edilmelidir. Şekil 8a, doldurma işleminden önce kör bir mikro yolu ve farklı sonuçları göstermektedir., sadece elektrolit katkı maddelerinin değişmesiyle meydana gelebilen – aksi halde aynı ayırma parametreleriyle (incir. 8olmak).

4.3 Kör mikrovia dolumu için yeni elektrolit

Devre kartlarının entegrasyon yoğunluğu, hat genişliği ve aralığı azaltılarak daha da artırılabilir.. Bu tür ince iletkenlerin aşındırılması için, ancak, yüzeydeki bakır tabaka kalınlığı düşük olmalıdır, aksi takdirde ciddi alt kesme ve iletken kesitinde problemler meydana gelebileceğinden.

Şekilde gösterildiği gibi 4, ile doldurulduktan sonra bakır tabaka kalınlığı azaltılabilir. – muhtemelen tekrarlandı – bakır inceltme, ancak bunun için ek işlem adımları ve sistemler gereklidir.. Ek olarak, daha önce biriken bakırın bakır inceltilmesi kısmen giderilir, Kaynak üzerinde olumsuz bir etkisi olan, baskılı devre kartlarının üretiminde enerji ve maliyet verimliliği. tamamen önlemek için – veya en azından azaltmak için – bakır inceltme, daha önce bahsedilen gereksinimlere ek olarak, Doldurma işlemi sırasında mümkün olan en küçük bakır tabaka kalınlığının biriktirilmesi gerekliliği son yıllarda eklenmiştir..

50-70 mg / l klorür

3–10 ml / l ek slotocoup SF 31

0.2–1.0 ml / l ek slotocoup SF 32

0.2–2.0 ml / l ek slotocoup SF 33

Elektrolit, maksimum akım yoğunluklarında çalıştırılır. 2 bir / arasındaki sıcaklık aralığında dm² 18 °C ve 22 °C.

Önceki nesil elektrolitlerle karşılaştırıldığında, yüzeyde biriken bakır tabaka kalınlığı aşırı derecede azaltılabilir. Bu metal dağılımı ile gösterilir, gösterilen laboratuvar testinde aşırı derecede yüksek bir değere sahip olan 2000% (incir. 9b).

SF yuvası 30 Tayvanlı Schlötter ortağı AGES ile işbirliği içinde şu anda Taipei'de açılan PCB Geliştirme Merkezi'nde test ediliyor. 2012 üretimle ilgili koşullar altında bir 7200 litre dikey sürekli sistem (incir. 10).

derinleşme: 7.0 µm

doldurma derecesi: 91%

Metal dağıtımı: 740%

Şekil 11b, başka bir bakır dolgulu Kör Mikrovia'yı göstermektedir., Şekil 11a'daki Blind Microvia ile aynı devre kartından gelen. dikkat çekicidir ki, optimal olmayan BMV geometrisine rağmen, doldurma sonucu çok iyi.

Slotocup SF 30 ayrıca bakır yüzeylerin düşük katman kalınlığına sahip yakın aralıklı kör mikroviyallerin hatasız doldurulmasını sağlar.. 12: SF yuvası 30 yakın aralıklı kör mikroviaları doldururken test sonuçları

Çok düz kör mikroviyalar, son derece ince dielektrikler kullanıldığında ortaya çıkan, yeni elektrolit ile hatasız olarak da doldurulabilir, ancak bu biraz daha yüksek bakır tabaka kalınlıkları ile sonuçlanır.

5 Delikten Doldurma

HDI baskılı devre kartlarının entegrasyon yoğunluğunda daha fazla artış, şimdiye kadar kullanılan nispeten kalın çok katmanlı çekirdeklerin, aralarında kalınlıklar olan önemli ölçüde daha ince çekirdeklerle değiştirilmesiyle sağlanabilir. 100 µm ve 200 µm.

Çok ince çekirdekler, kör mikroviyalar yerine açık deliklere de sahip olabilir. Önceden, bu açık delikler ilk bakır kaplamadan sonra macunla dolduruldu ve daha sonra pedleri üretmek için tekrar bakır kaplandı. Ek olarak, macun kullanımı güvenilirlik sorunlarına yol açabilir.

5.1 Açık delik doldurma için yeni elektrolitler

Başlangıçta, delikli doldurma alanında kör mikrovia dolgusunda denenmiş ve test edilmiş olan bakır elektrolitlerin kullanılması için girişimlerde bulunulmuştur.. ancak, bu elektrolitlerin bu uygulama için uygun olmadığı gösterildi, bu nedenle daha fazla geliştirme çalışması gerekliydi.. Mevcut geliştirme çalışmasından bazı laboratuvar sonuçları Şekilde gösterilmektedir. 16.

Elektrolit bileşimini değiştirerek, açık deliklerin doldurulmasını önemli ölçüde iyileştirmek mümkündü (yaklaşık. 85 µm sondaj çapı / yaklaşık. 110 µm sondaj derinliği). Şekilde gösterilen dört birikimin tümü 16 her biri aynı biriktirme süresi ve akım yoğunluğu ile doğru akımla gerçekleştirildi. Ek olarak, tüm biriktirme periyodu boyunca sadece bir elektrolit biriktirildi, yani. biriktirme sırasında elektrolit değişikliği olmadı.

Artan en boy oranı ile, yani. azalan sondaj çapı ve / veya artan sondaj derinliği, toplu taşıma ve dolayısıyla bakır iyonlarının sonraki teslimatı daha zor hale getirilir. Sonuç olarak, elektrolit inklüzyonları olmadan açık deliklerin hatasız doldurulması giderek zorlaşıyor. Figür 17 ön amplifiye edilmemiş açık deliklerin iki doldurma sonucunu gösterir (yaklaşık. 50 µm sondaj çapı / yaklaşık. 160 µm sondaj derinliği).

Kusurda bulunan elektrolit (incir. 17bir) HDI devre kartı ısıtıldığında genişler ve bu nedenle bileşenlerin lehimlenmesi sırasında veya daha sonra sıcaklık arttığında bu bağlantıda zaten bir çatlamaya yol açabilir, hangi bir sistem arızasına yol açabilir. Mevcut geliştirme çalışmalarının odak noktası,, bu nedenle, farklı en boy oranlarına sahip açık deliklerin güvenilir bir şekilde hatasız doldurulması.

6 Sonuç olarak

Yüksek entegrasyon yoğunlukları nedeniyle, HDI baskılı devre kartları, bu mikroişlemcilerin yüksek bağlantı yoğunluklarının en küçük alanda güvenilir şekilde ayrıştırılmasını sağlar.

Kör mikro yolları elektrolitik olarak biriktirilmiş bakırla doldurarak, HDI baskılı devre kartlarının entegrasyon yoğunluğu daha da artırılabilir. Yeni geliştirilen elektrolit Slotocoup SF 30, şu anda Tayvan'da üretimle ilgili koşullar altında test ediliyor, düşük bakır katman kalınlığı ile hatasız dolum sağlar. Bu, entegrasyon yoğunluğunda daha fazla artışa ve daha fazla kaynağa yol açar., HDI baskılı devre kartlarının enerji ve düşük maliyetli üretimi. Bir müşteriye ilk kurulumun yılın ikinci çeyreğinde yapılması planlanıyor. 2014.

Entegrasyon yoğunluğu, sözde çekirdeksiz yapılar aracılığıyla daha da artırılabilir., çok ince çekirdek malzemelerden oluşan. Mevcut geliştirme çalışmasının sonuçları, bakırın doğru akım birikiminin prensipte bu çekirdeklerdeki açık deliklerin doldurulmasını mümkün kıldığını göstermektedir.. Doldurma sonucu ve dolayısıyla bağlantının kalitesi geçiş deliklerinin en boy oranına bağlı olduğundan, farklı en boy oranlarına sahip güvenilir hatasız bir dolgunun gerçekleştirilmesi şu anda geliştirme çalışmasının ön saflarında yer almaktadır..