Aumentare la densità di integrazione del PCB riempiendo microvia cieca e fori passanti mediante deposizione di rame elettrolitico.

La progressiva miniaturizzazione dei circuiti elettronici richiede sempre più l'uso di circuiti stampati HDI con microvie cieche riempite di rame. Un elettrolita di rame di nuova concezione, attualmente in fase di sperimentazione in condizioni legate alla produzione, consente il riempimento senza difetti di microvie cieche con un piccolo strato di rame sulla superficie del circuito stampato. Un elettrolita di rame attualmente in fase di sviluppo dovrebbe anche consentire il riempimento affidabile di fori passanti in futuro – l'attuale lavoro di sviluppo sta già dando risultati promettenti.

Riempimento di Blind Microvia e fori passanti

Aumento della densità di imballaggio dei PCB riempiendo micro-via cieche e fori passanti mediante elettrodeposizione di rame.

La crescente miniaturizzazione dei circuiti elettronici fa uso di HDI PCB (Circuiti stampati HDI) con micro-vie cieche riempite di rame, sempre più desiderabile. Un elettrolita di rame di nuova concezione, attualmente in prova in condizioni di produzione simulate, consentirà il riempimento senza difetti di micro-vie cieche, consentendo allo stesso tempo un ridotto spessore del deposito di rame sulla superficie del pannello. Questo porta con sé un uso più efficiente dei materiali e quindi una riduzione dei costi di produzione dei PCB. Un altro elettrolita di rame attualmente in fase di sviluppo promette di consentire un riempimento affidabile dei fori passanti.

1 introduzione

Nella microelettronica, c'è ancora una tendenza alla miniaturizzazione, questo è, verso sistemi più piccoli e più potenti che dovrebbero anche essere meno costosi dei sistemi precedenti. Gli esempi più noti di questo sono smartphone e tablet PC, le cui prestazioni – nonostante le dimensioni del dispositivo uguali o addirittura inferiori – è aumentata notevolmente negli ultimi anni.

Circuiti stampati HDI (HDI: Interconnessione ad alta densità) dare un contributo significativo alla miniaturizzazione. Per il collegamento elettrico di singoli strati di PCB, fori ciechi salvaspazio (microvie cieche) vengono utilizzati al posto dei fori passanti. La densità di integrazione può essere ulteriormente aumentata riempiendo le microvie cieche con rame depositato elettroliticamente (riempimento cieco di microvia). Intanto, l'uso dei circuiti stampati HDI non è più limitato all'elettronica mobile, ma viene sempre più utilizzato anche in altre applicazioni, ad esempio nel settore automobilistico.

Un elettrolita di nuova concezione, che nel Blind Microvia Filling deposita solo uno spessore dello strato di rame molto ridotto rispetto alla precedente generazione di elettroliti, abilita la risorsa, produzione efficiente in termini di costi ed energia di circuiti stampati HDI.

Poiché la densità di integrazione dei circuiti stampati HDI può essere ulteriormente aumentata utilizzando materiali con anima molto sottile, lo sviluppo di elettroliti per il riempimento di fori passanti (inglese: Riempimento del foro passante) è attualmente in fase di rafforzamento. Vengono presentati i risultati del lavoro di sviluppo in quest'area.

2 Miniaturizzazione nel campo della microelettronica

I rappresentanti più noti della progressiva miniaturizzazione nella microelettronica sono dispositivi mobili molto potenti come smartphone e tablet. Le cifre di vendita elevate e in costante crescita riflettono la grande attrattiva di questi dispositivi. Nel 2013, più di 1 miliardi di smartphone sono stati venduti per la prima volta, vendite di circa 1.2 miliardi sono attesi in 2014 e intorno 1.8 miliardi in 2017 [2]. Nel settore dei tablet PC, vendite di 271 sono previsti milioni di dispositivi 2014, che corrisponde a un aumento di quasi 40% rispetto all'anno precedente [3].

Questi sono installati in processori con dimensioni dell'alloggiamento molto piccole e un numero molto elevato di connessioni sempre più simili a una rete. La parte inferiore del processore ha 976 connessioni su un'area di poco inferiore 2 cm², ciò corrisponde a circa cinque collegamenti per millimetro quadrato. Il passo delle connessioni è solo 400 micron.

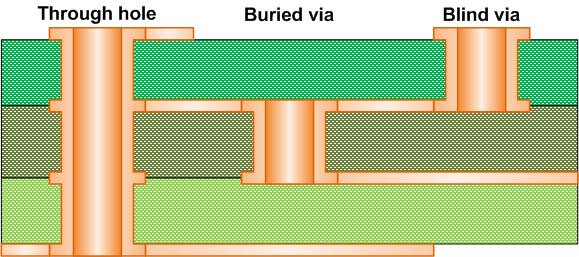

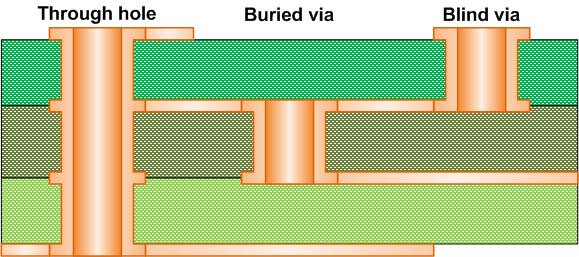

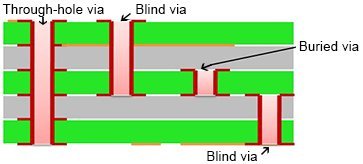

3 Miniaturizzazione nel settore dei circuiti stampati

I circuiti stampati con una densità di integrazione corrispondentemente elevata sono necessari per il collegamento elettrico salvaspazio e affidabile di processori con densità di collegamento estremamente elevate. Il classico circuito stampato multistrato non è adatto a questo, tuttavia, poiché utilizza fori passanti per il collegamento elettrico dei singoli strati di circuiti stampati. Questi hanno diametri relativamente grandi e, poiché vengono forati solo dopo la pressatura dei singoli strati, si estendono su tutto lo spessore del circuito stampato. La conseguenza di ciò è che anche quando sono collegati strati direttamente adiacenti, lo spazio sopra e sotto il collegamento effettivo viene perso e quindi non può essere utilizzato per altre strutture, per esempio le tracce del conduttore. La risultante bassa densità di integrazione dei circuiti stampati multistrato non è sufficiente per i requisiti sopra descritti.

Alcuni anni fa, un nuovo, generazione altamente integrata di circuiti stampati, il cosiddetto circuito HDI, è stato quindi sviluppato, inizialmente utilizzato principalmente per la produzione di telefoni cellulari. Durante la produzione di circuiti stampati HDI, i singoli strati del circuito stampato vengono costruiti in successione (SBU, Accumulo sequenziale). Il collegamento elettrico delle posizioni di montaggio adiacenti è realizzato utilizzando microvie cieche forate al laser. figura 2 mostra schematicamente la struttura di un file 2-4-2 Scheda HDI, vale a dire. il circuito stampato è costituito da un nucleo multistrato a quattro strati e due strati su ciascun lato.

4 Microvia cieca

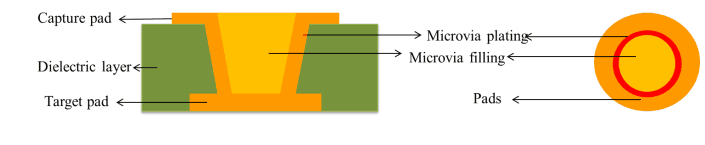

Rispetto ai fori passanti, le microvie cieche hanno diametri inferiori nell'intervallo da 50 tom a 150 µm e si estendono solo nella direzione z per lo spessore di una posizione di montaggio (tipicamente 50 tom a 150 micron). Occupano solo lo spazio effettivamente necessario per la connessione effettiva. I circuiti stampati HDI hanno quindi una densità di integrazione molto più elevata rispetto ai circuiti stampati multistrato e sono quindi adatti per la separazione del segnale di componenti elettronici altamente funzionali nel più piccolo spazio.

4.1 Riempimento cieco microvia

Un ulteriore aumento della densità di integrazione consente microvie cieche impilate (microvie cieche impilate). Se per il riempimento viene utilizzato rame depositato elettroliticamente al posto della pasta conduttiva, questo porta ai seguenti ulteriori vantaggi:

Maggiore affidabilità (le microvie cieche contengono solo rame, non c'è interfaccia aggiuntiva)

migliore gestione del calore (la perdita di calore può essere dissipata tramite l'elevata conducibilità termica, microvie cieche riempite di rame)

Ulteriore aumento della densità di integrazione (nessun pad aggiuntivo (pastiglie) sono necessari sulla superficie del circuito stampato per il contatto dei componenti)

Le fasi principali del processo nella produzione di circuiti stampati HDI con microvie cieche riempite di rame sono mostrate schematicamente nella Figura 4. Se deve essere costruito un ulteriore strato, la sequenza del processo deve essere ripetuta a partire dalla fase del processo 2.

L'impilamento di microvie cieche riempite di rame l'una sull'altra significa che anche le posizioni di assemblaggio non adiacenti possono essere collegate in modo elettricamente conduttivo con requisiti di spazio minimi (Figura. 5). L'uso di design pad-in-via o via-in-pad porta a un ulteriore aumento della densità di integrazione, poiché i collegamenti dei componenti possono essere saldati direttamente sulle microvie cieche riempite di rame, in modo che non siano necessarie superfici di collegamento aggiuntive (Figura. 6).

4.2 Precedenti elettroliti per riempimento cieco di microvia

Tipicamente, gli elettroliti per il riempimento cieco di microvia contengono una concentrazione relativamente alta di ioni rame nell'intervallo da 40 g / io 60 g / l in combinazione con una bassa concentrazione di acido solforico nell'intervallo da 10 ml / io 50 ml / così come gli ioni cloruro. Gli additivi elettrolitici organici necessari per controllare le proprietà del rivestimento differiscono da azienda specializzata a azienda specializzata, ma principalmente i seguenti tre componenti sono contenuti negli additivi elettrolitici:

Additivo di base (inibitore)

Raffinatore di cereali (Attivatore)

Livella (inibitore)

Inoltre, i metodi dei diversi fornitori possono anche differire per le seguenti caratteristiche:

Tecnologia di sistema (sistema verticale standard, sistema continuo verticale, sistema continuo orizzontale)

Tipo di anodo (anodo di rame, anodo insolubile)

Forma attuale (corrente continua, corrente impulsiva, corrente di impulso inverso)

densità di corrente applicabile

I metodi precedentemente offerti da Schlötter per il riempimento cieco di microvia funzionano esclusivamente con corrente continua in sistemi verticali standard o sistemi continui verticali.

Nei primi anni del riempimento cieco della microvia, c'erano essenzialmente i seguenti requisiti aggiuntivi oltre ai requisiti standard per i rivestimenti di rame depositati elettroliticamente per circuiti stampati (es. duttilità, affidabilità):

riempimento senza difetti delle microvie cieche senza inclusioni elettrolitiche

Livello minimo di riempimento o massimo approfondimento consentito (ammaccatura.

Durante il processo di riempimento, 93 µm rame (B) è stato depositato nella microvia cieca, mentre lo spessore dello strato sulla superficie è solo 22 micron (C), risultando nelle seguenti cifre chiave:

Rientro (A-B): 30.4 micron

Grado di riempimento (B / UN): 75%

Distribuzione del metallo (B / C): 426%

È principalmente dovuto alla modalità di azione del livellatore, per mezzo del quale il rame non si deposita sulla superficie ma bensì nelle microvie cieche, vale a dire. nelle aree di bassa densità di corrente e basso scambio elettrolitico.

Per ottenere un buon risultato di riempimento, gli additivi elettrolitici devono essere molto ben coordinati. La figura 8a mostra una microvia cieca prima del processo di riempimento e diversi risultati, che può avvenire solo attraverso la variazione degli additivi elettrolitici – con altrimenti gli stessi parametri di separazione (Figura. 8b - e).

4.3 Nuovo elettrolita per riempimento cieco di microvia

La densità di integrazione dei circuiti stampati può essere ulteriormente aumentata riducendo la larghezza della pista e la spaziatura. Per l'incisione di tali conduttori fini, tuttavia, lo spessore dello strato di rame sulla superficie deve essere basso, poiché altrimenti si possono verificare sottosquadri gravi e problemi con la sezione del conduttore.

Come mostrato in figura 4, lo spessore dello strato di rame può essere ridotto dopo il riempimento con – forse ripetuto – diradamento del rame, ma per questo sono necessari ulteriori passaggi e sistemi di processo. Inoltre, il diradamento del rame precedentemente depositato viene parzialmente rimosso, che ha un impatto negativo sulla risorsa, efficienza energetica ed economica nella produzione di circuiti stampati. Da evitare completamente – o almeno per ridurre – il diradamento del rame, oltre ai requisiti già citati, negli ultimi anni è stata aggiunta la richiesta di depositare il minor spessore possibile dello strato di rame durante il processo di riempimento.

50-70 mg / cloruro

3–10 ml / l slotocoup aggiuntivo SF 31

0.2–1,0 ml / l slotocoup aggiuntivo SF 32

0.2–2,0 ml / l slotocoup aggiuntivo SF 33

L'elettrolito funziona a densità di corrente massime di 2 UN / dm² nell'intervallo di temperatura tra 18 ° C e 22 ° C.

Rispetto alla precedente generazione di elettroliti, lo spessore dello strato di rame depositato sulla superficie potrebbe essere estremamente ridotto. Ciò è dimostrato dalla distribuzione del metallo, che nel test di laboratorio mostrato ha un valore estremamente elevato di over 2000% (Figura. 9b).

Slot SF 30 è attualmente in fase di test in collaborazione con AGES, partner taiwanese Schlötter, nel centro di sviluppo PCB di Taipei, aperto a 2012 in condizioni legate alla produzione in a 7200 litro verticale sistema continuo (Figura. 10).

Approfondimento: 7.0 micron

Grado di riempimento: 91%

Distribuzione del metallo: 740%

La Figura 11b mostra un altro Blind Microvia riempito di rame, che proviene dallo stesso circuito stampato del Blind Microvia nella Figura 11a. E 'degno di nota, nonostante la geometria BMV non ottimale, il risultato di riempimento è molto buono.

Slotocup SF 30 consente inoltre il riempimento senza difetti di microvie cieche ravvicinate con uno spessore ridotto delle superfici in rame. 12: Slot SF 30 risultati dei test durante il riempimento di microvie cieche ravvicinate

Microvie cieche molto piatte, che risultano quando vengono utilizzati dielettrici estremamente sottili, può anche essere riempito senza difetti con il nuovo elettrolita, ma questo si traduce in spessori dello strato di rame leggermente più elevati.

5 Riempimento di fori passanti

Un ulteriore aumento della densità di integrazione dei circuiti stampati HDI può essere ottenuto sostituendo i nuclei multistrato relativamente spessi che sono stati utilizzati fino ad ora con nuclei significativamente più sottili con spessori compresi tra 100 µm e 200 micron.

I nuclei molto sottili possono anche avere fori passanti invece di microvie cieche. In precedenza, questi fori passanti sono stati prima riempiti di pasta dopo la prima ramatura e poi nuovamente ramati per produrre le pastiglie. Inoltre, l'uso della pasta può portare a problemi di affidabilità.

5.1 Nuovi elettroliti per il riempimento di fori passanti

Inizialmente, si è tentato di utilizzare gli elettroliti di rame che erano già stati provati e testati in microvia cieca riempiendo l'area di riempimento del foro passante. però, è stato dimostrato che questi elettroliti non sono adatti per questa applicazione, quindi è stato necessario un ulteriore lavoro di sviluppo. Alcuni risultati di laboratorio dell'attuale lavoro di sviluppo sono mostrati nella figura 16.

Modificando la composizione elettrolitica, è stato possibile migliorare sensibilmente il riempimento dei fori passanti (ca.. 85 µm di diametro del foro / ca.. 110 µm di profondità del foro). Tutte e quattro le deposizioni mostrate in figura 16 sono stati eseguiti ciascuno con corrente continua con lo stesso tempo di deposizione e densità di corrente. Inoltre, solo un elettrolita è stato depositato durante l'intero periodo di deposizione, vale a dire. non vi era alcun cambiamento elettrolitico nel corso della deposizione.

Con proporzioni crescenti, vale a dire. diametro del foro decrescente e / o aumentando la profondità del pozzo, il trasporto di massa e quindi la successiva erogazione di ioni rame è reso più difficile. Di conseguenza, il riempimento senza difetti dei fori passanti senza inclusioni di elettroliti sta diventando sempre più difficile. figura 17 mostra due risultati di riempimento di fori passanti non preamplificati (ca.. 50 µm di diametro del foro / ca.. 160 µm di profondità del foro).

L'elettrolita racchiuso nel difetto (Figura. 17un) si espande quando la scheda HDI viene riscaldata e può quindi già portare a una crepa in questo collegamento durante la saldatura dei componenti o quando la temperatura viene successivamente aumentata, che può portare a un errore di sistema. Il fulcro dell'attuale lavoro di sviluppo è, perciò, il riempimento affidabile e senza difetti di fori passanti con diverse proporzioni.

6 In conclusione

A causa della loro elevata densità di integrazione, I circuiti stampati HDI consentono una separazione affidabile delle alte densità di connessione di questi microprocessori nel più piccolo spazio.

Riempiendo micro via cieche con rame depositato elettroliticamente, la densità di integrazione dei circuiti stampati HDI può essere ulteriormente aumentata. Il nuovo elettrolita Slotocoup SF 30, attualmente in fase di sperimentazione a Taiwan in condizioni legate alla produzione, consente un riempimento senza difetti con un basso spessore dello strato di rame. Ciò porta ad un ulteriore aumento della densità di integrazione e ad una maggiore risorsa, produzione efficiente in termini di costi ed energia di circuiti stampati HDI. La prima installazione presso un cliente è prevista per il secondo trimestre del 2014.

La densità di integrazione può essere ulteriormente aumentata mediante le cosiddette strutture coreless, che consistono in materiali d'anima molto sottili. I risultati dell'attuale lavoro di sviluppo mostrano che la deposizione di rame in corrente continua consente in linea di principio di riempire i fori passanti in questi nuclei. Poiché il risultato di riempimento e quindi la qualità della connessione dipende dalle proporzioni dei fori passanti, la realizzazione di un'otturazione affidabile e priva di difetti con diverse proporzioni è attualmente in primo piano nel lavoro di sviluppo.