Yüksek yoğunluklu PCB yapısı

Yüksek yoğunluklu IC'ler, yüksek yoğunluklu PCB tasarımcılarını daha küçük plakalarda daha fazla işlevselliğe sahip olmak için yeni tasarım stratejileri bulmaya zorlar. – son kullanıcı ürünlerinde – veya daha büyük parçalarda çok daha fazla işlev.

Entegre devrelerde başka bir küçük eleman nesli yolda. Bu 65 nm aralığı, ancak bazı IC üreticileri şimdiden prototipler geliştiriyor. 45 nm elemanları. Şu anda üretilen IC'lerdeki en küçük elemanlar, hakkında 90 nm, zaten bağlantının fiziksel temeli ile çelişiyor.

Basılı bağlantılar, veya izler, sadece diskte sinyal bütünlüğü ve performans dağıtım sorunları oluşana kadar küçük olabilir. Yeni talaşların her bir plaka tipine montajı, geçmişte kullanılanların yanı sıra bazı yeni stratejiler gerektirecektir..

Baskılı devre kartlarının tasarımındaki bu problemler bilinmektedir.: IC'lerden sinyalleri almak ve IC'lere göndermek, sinyal bütünlüğünü korumak, ve diskin bileşenlerine güç dağıtma. Sinyal bütünlüğü, karışmadan kaçınmak anlamına gelir, izler birbirine çok yakın olduğunda oluşur, ve çok büyük yüksek yoğunluklu PCB plakalarında meydana geldikleri için çok uzun bir yolda meydana gelme olasılığı daha yüksek olan sinyal yansımalarını önlemek için empedansı yönetmek.

Ayrıca yeni bir komplikasyon var: çok kısa yükselme ve düşme süreleri. Sonra, çok kısa parçalarla bile, potansiyel olarak ek empedans sorunları ortaya çıkabilir.

Beş yıl önce, Terabit İnternet yönlendiricisi en iyi üründü. İçerildi 52 PCB'ler ve yarım raf veya 3 ayak yüksek, 2 ayak derin ve 18 inç genişliğinde. Artık yönlendiricinin yalnızca bir PCB'si var ve yalnızca 1.5 inç yüksek. O zaman bize bir IC'nin milyarlarca transistörü barındırabileceği söylenseydi ve 10 Gbps uyumlu parçalar, gülerdik. Şimdi herhangi bir boyut ve hız sınırı olup olmadığını bilmiyorum.

Daha küçük IC'lere ve parçalara sahip disklerdeki sinyal bütünlüğü sorunları, genellikle tanıdık tekniklerle ele alınabilir.: karışmayı en aza indirmek ve yansımaları önlemek için uygun dirençlerle hat bağlantıları oluşturmak için hat boyutunu ve ayrılmasını yönetmek. Bir inçin binde birini minimum iz genişliği olarak kabul ediyoruz, ve 7 için 8 aralarındaki minimum mesafe olarak bir inçin binde biri, bir çipin kaç pini olursa olsun. Bir inçin 10 binde birinin ayrılmasını tercih ediyor.

Yeni PCB Mimarileri

Yüksek yoğunluklu PCB tasarımı iki yol almıştır. Biri gerçekten yüksek yoğunluklu PCB'lere yol açar, cep telefonlarında kullanılır, dijital kameralar, ve diğer tüketici ve ev elektroniği cihazları, tüm devrelerin küçük bir tahtaya sığdığı ve hizmet ömrünü bireysel şarjlar arasında uzatmak için gücün az miktarda dağıtılması gerektiği yerlerde. Diğeri süper bilgisayarlarda yüksek performanslı PCB'lere yol açar, aşırı yüksek hızlı yönlendiriciler, ve benzeri sistemler.

Bu küçük PCB'lerde, PCB tasarımcıları, bileşenleri kapalı alanlarda sıkıştırmak zorunda değil, ancak düşük güç gereksinimleriyle performans her şeydir. Daha büyük PCB'ler çok yüksek hızlarda çalışır. İki tür yüksek yoğunluklu diskin farklı sorunları vardır, tasarımcılar daha küçük elemanlara sahip yeni nesil IC'lere ölçeklenirken.

IC'lere sahip yüksek performanslı diskler için 1,000, 2,000, veya daha fazla pin, standart bağlantıların dayattığı fiziksel sınırlar muhtemelen kökten farklı tasarım teknikleri gerektirir.

Bir örnek, şirketi olan, kendi kendini ilan eden bir sinyal bütünlüğü müjdecisi, Sinyal olmak, Olathe'de yaşıyor, kansas, küp şeklinde bir 3-D PCB'dir.

Bu, yığılmış katmanların bir koleksiyonu değil. 3-D'ye özgü entegre bir tasarımdır., tüm önemli süreçlerin birden çok işlemci katmanında dikey olarak çalıştığı yer.

Diğer teknikler laminatlara odaklanır. Laminat malzemenin manipülasyonu, sinyal kaybını azaltmaya yardımcı olabilir, ve çok ince plakalar daha kısa ve daha fazla bağlantıyı destekleyebilir. Bazı yeni üretim laminatlar yalnızca 2 binde bir inç kalınlığında ve incelir. Bogatin'e göre, bu laminatlar, tasarımcıların performans sağlamayı iyileştirirken bir PCB'deki katman sayısını yarıya indirmesine izin verebilir.

Yüksek yoğunluklu PCB'nin çalışma hızları artırıldı 10 için 20 1980'lerde MHz, 21. yüzyılda saniyede gigabit'e. 1980'lerde, gözün kapalı bir tabak tasarlayabilirsin. Şimdi iki gözünü de geniş açman gerekiyor.”

Simülasyon ve eğitim

Paneller daha karmaşık hale geldikçe ve üreticileri kötü tasarım nedeniyle 1.500 pinli IC'leri boşa harcamak istemiyorlar., simülasyon ve modelleme PCB'ler için kritik öneme sahiptir. bir şey işe yaramazsa, nitelikli eylemde bulunmanız gerekiyor, ve denenmiş ve test edilmiş temel kurallarla devam edemezsiniz. Diskler giderek ASIC'lere benziyor [Uygulamaya Özel Entegre Devreler], ve şimdi giderek artan bir şekilde IC'lerle aynı tür simülasyona ihtiyacımız var. Genelde bunu yapan simülasyon araçları artık mevcut, ancak performans bütünlüğü araç setleri bugün hala eksik.

Son derece yüksek yoğunluklu PCB

MOKO Technology, teknoloji platformu Dencitec'i gösteriyor, yüksek verimli baskılı devre kartları için son derece yüksek entegre işlev yoğunluğu sağlar.

Bu seçenekler, iletken ve aralık genişliklerini içerir. 25 μm bakır kalınlıkları ile 20 ± 5 tüm iletken katmanlarda μm, çapı ile lazer 35 um, çapı olan artık halkalar 30 iç katmanlarda μm ve 20 dış katmanlarda μm, Pedlerdeki yol ve yollardan istifleme imkanı olan bakır dolgulu kör yol. Bu, enerji temini gibi ek seçeneklerin entegrasyonu için daha fazla alan bırakır. (piller, vb.). Ek olarak, modern malzemeler ultra ince devrelerin üretilmesini sağlar, toplam kalınlığa sahip dört katmanlı esnek devreler gibi 120 um. Tersine, yaygın olarak kullanılan standart işlemler, yalnızca iletken genişliklerine ve aralıklarına kadar iyi sonuçlar verir. 50 μm ve ince film teknolojisi gibi klasik yarı katkılı işlemler, iletken genişliklerini ve aralıkları 15 um, ancak genellikle üretim formatlarıyla sınırlıdır.

PCB üretiminde galvanik bakır birikiminin simülasyonu

Bir ürün üretmeden önce yüksek yoğunluklu PCB kartı, Alınan verileri dikkatlice analiz ediyoruz. Üretim üzerindeki tüm potansiyel etkileri bu şekilde buluyoruz, kaliteyi ve uzun vadeli güvenilirliği bozabilecek.

Şimdiye kadar, elektrokaplama, belirli bir tasarımın nasıl davranacağını tam olarak kimsenin belirleyemediği bir alan olmuştur.. Devre kartında biriken bakır tabaka kalınlığı, yerleşim yoğunluğuna bağlıdır.. Yoğunluk düşükse, çok fazla inşa etme riskini alıyoruz; yoğunluk yüksek ise, çok az birikme riskiyle karşı karşıyayız. Çok güçlü bir bakır yapı, deliklerdeki deliklerin çok küçüldüğü anlamına gelir.. Çok düşük bir bakır yapı, delik duvarlarının çok zayıf olduğu anlamına gelir., böylece kaplamalı delikler montaj sırasında kırılabilir ve uzun vadeli güvenilirliklerini kaybeder.

Amaç, tüm devre kartı üzerinde tek tip bir bakır yoğunluğu ve tek tip bir yapıdır.. Baskılı devre kartlarını üretim avantajlarımıza yerleştirirken bunu mümkün olduğunca dikkate alıyoruz.. Ek bakır desenler yerleştirebiliriz (sözde kompanzasyon yüzeyleri) yoğunluğu telafi etmek için devre kartının arasında ve çevresinde. Yine de, devre kartının gerçek tasarımını değiştiremediğimiz için bu yöntemlerle sınırlıyız. Bunu yalnızca geliştirici yapabilir.

Tarihsel olarak, bakır yoğunluğunu belirlemek için hiçbir geliştirici aracı yoktu. Bugün MOKO Technology, baskılı devre kartının renk kodlu görüntüsüyle bir çözüm sunuyor, bakırın üst ve alt yapısının potansiyel alanlarını gösteren.

Kartı küçük hücrelere bölen özel galvano simülasyon yazılımı kullanıyoruz. Her hücrenin bakır yoğunluğu, tüm devre kartının ortalama bakır yoğunluğu ile karşılaştırılır ve daha sonra bu hücreye renk atanır.. Ortalamadan daha düşük bir bakır yoğunluğu, yeşilden bir ölçekte renklendirilir (ortalama), sarı ve turuncudan kırmızıya. daha kırmızı, bağıl yoğunluk ne kadar düşükse ve bu alanda aşırı bakır birikmesi riski o kadar yüksek. Bakır yoğunluğu daha yüksek olan hücreler, yeşilden koyu maviye kadar bir ölçekte renklendirilir.. daha mavi, Yetersiz bakır birikimi riski ne kadar yüksekse.

Bu görsel verilerle donanmış, geliştirici, düşük yoğunluklu alanlara bakır alanlar ekleyebilir veya büyük bakır alanlarını azaltabilir.

Ek olarak, devre kartındaki bakır yoğunluğunun tekdüzeliğini ölçen bir galvano indeksi sağlayacağız. Tamamen tek tip bir devre kartının bir indeksi vardır. 1. Bu, galvanik problemlerin beklenmediği anlamına gelir. Daha düşük değerler daha az tekdüzelik gösterir ve görselleştirilen görüntüde kırmızı ve mavi alanlar ile vurgulanır. Endeks düşerse 0.8 veya daha az, özel dikkat gereklidir. Yukarıda gösterilen örnekte, galvano indeksi 0.65. mavi alan, hangisi çok küçük, açıkça görülebilir.

Galvano resmi, yeni bir sipariş verildiğinde oluşturulur. Bu galvano resmi “PCB Görüntüsü”nün bir parçasıdır., baskılı devre kartlarınızın gerçekçi bir temsili, sipariş onayı ile birlikte size göndereceğimiz. Yakın gelecekte, bu simülasyon fiyat talep fonksiyonunun bir parçası olacak. Bir dizi kontrol yapacağız ve onlardan bir rapor oluşturacağız.. Galvano resmine göre, hangi de yaratıldı, tasarımcı, yüksek yoğunluklu PCB devre kartının tekdüzeliğini iyileştirmek için değişiklik yapıp yapamayacağını görebilir..

Değişiklikten sonra, galvano indeksi 0.95. Resim düzgün bir bakır birikimini göstermektedir..

galvano simülasyonu – iyi galvano indeks katman deseni – iyi galvano indeksi

Elbette, daha az düzgün bakır yoğunluğunu kaçınılmaz kılan tasarım kısıtlamaları olabilir. Bunun için, bitmiş baskılı devre kartının kalitesini ve güvenilirliğini artırmak için başka bir çözüm hazırlıyoruz. Elsyca Intellitool anot matris projesi, nihai bakır yapının tekdüzeliğini daha da geliştirecek.

Karmaşık elektronikler için daha fazla paketleme yoğunluğu

Yüksek yoğunluklu PCB kartları, mikroçiplerdeki gelişmelere ayak uydurmak zorundadır.. Yüksek paketleme yoğunluğuna sahip devreler teknolojik bir sıçramayı temsil eder, seksenlerin ortalarında yüzeye montaja geçiş kadar geniş kapsamlı sonuçları olması gereken.

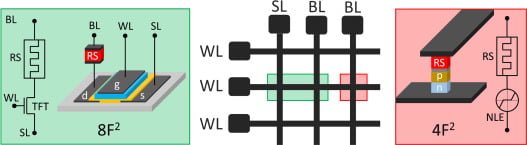

Bileşenlerin aşamalı minyatürleştirilmesi, cips, ve sistemler, önümüzdeki yıllarda baskılı devre kartı üretimi için ve ayrıca yüzeye montajın tanıtılması nedeniyle büyük bir teknolojik sıçrama anlamına gelecektir. (SMS) seksenlerin ortalarında. Mikroçiplerin entegrasyon başarısı, bağlantı teknolojisinin de gerekli olduğu anlamına geldiğinden, şu anda yüksek teknoloji devreleri alanında en yüksek büyüme oranları bekleniyor.. Buradaki zorluk, yüksek entegrasyon yoğunluğuna sahip baskılı devre kartları için en iyi yapıları üretmektir. (Yüksek Yoğunluklu Bağlantı – HDI) ekonomik olarak.

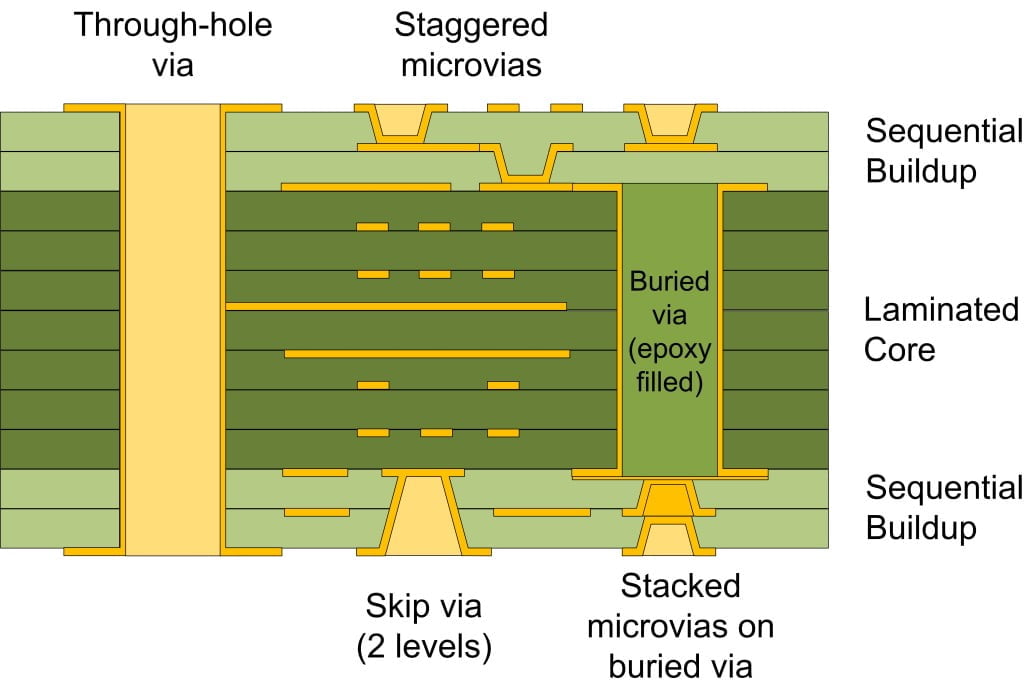

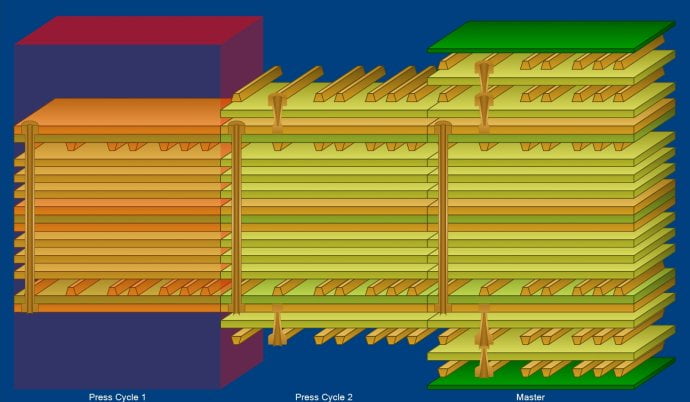

Şu ana kadar, çok kutuplu bileşenlerle temas sorunları, bağlantılardan bazılarının bir veya daha fazla ek sinyal katmanına taşınmasıyla çözülmüştür.. ancak, çok katmanlı devrelerin üretimi (çok katmanlı) nispeten karmaşık ve bu nedenle maliyetli. ancak, katman sayısı genellikle yalnızca daha ince iletken desen yapıları kullanılarak veya daha küçük delik çapları kullanılarak azaltılabilir.. Devre kartının ayrı sinyal katmanlarını elektronik olarak birbirine bağlamak için, iletken yollar sözde vias, ben. H. delinmiş ve ardından metalize delikler, bir sonraki seviyeye veya plakanın alt tarafına yol açtı. Bir baskılı devre kartının birkaç bin deliği olabileceğinden, sadece delik çapını azaltarak muazzam tasarruf potansiyeli vardır. mekanik olarak, ancak, böyle mikro delikler (mikroyollar) daha küçük bir çapa sahip 0.1 mm sadece lazerlerle üretilebilir, geleneksel sondaj ise 0.2 mm sınırlarına ulaşır.

ancak, mikro yollar, ince tel yapılandırmasında daha karmaşık devrelere doğru yalnızca ilk adımdır. Buradaki özellikle kritik çalışma adımları, tüm fotoğraf sürecini içerir, devre kartının temel malzemesinin bakır kaplamasının genellikle yapılandırıldığı yardımı ile. Ultra ince iletken teknolojisi, pozlama ve sonraki aşındırma adımına özellikle yüksek talepler getirir.. Genişliği ve aralığı daha az olan yapılar ise 0.1 mm seri üretimde gerçekleştirilecektir, üretim verimi bazı durumlarda önemli ölçüde düşer. Bu, tüm fotoğraf sürecini önemli ölçüde basitleştiren yeni üretim yöntemleriyle giderilebilir.. Buna doğrudan lazer maruziyeti dahildir, bu, fotorezisti doğrudan iletken modeliyle açıklar. Bir film kullanan geleneksel pozlama adımı tamamen ortadan kaldırılmıştır..

teknik olarak, doğrudan maruziyet, önceki temas maruziyetine göre daha üstündür çünkü parti büyüklükleri ve daha yüksek yapı çözünürlüğü açısından daha fazla esneklik sunar. Böylece işlem adımlarının sayısı önemli ölçüde azaltılabilir. Temiz oda için işletme maliyetleri, filmler ve maskeler, fotorezistlerin yanı sıra çevreye zararlı malzemelerin ve kalıntıların bertarafı için ortaya çıkan masraflar da bu prosedürle azaltılır. Lazer ışınının yüksek tutarlılığı, minimum düşük radyasyonla en küçük yapıların güvenilir şekilde görüntülenmesini sağladığından, özellikle çok ince iletkenlerle daha yüksek verimler elde edilebilir.. Ve doğrudan görüntü ayarlayıcının daha yüksek alan derinliği nedeniyle, yükseklik farkları bile bir dereceye kadar telafi edilebilir. Otomatik optik panel ölçümü ve bireysel kullanım göstergeleri de ek işlevler olarak düşünülebilir.. Lazer doğrudan yapılandırma daha da kolay, lazerin iletken desenini doğrudan bakır kaplamaya frezelediği, bu, artık bir direnişe gerek olmadığı anlamına gelir.

Çinli şirketler ayrıca yeni bağlantı teknolojilerinin geliştirilmesinde liderdir. “HAREKET” Karlsruhe şirketinden Inboard yeni bir konsepttir ve çok katmanlı yüzey kablolaması anlamına gelir. Bu yeni tip yüksek yoğunluklu PCB devre kartı aynı zamanda bir “entegre devre kartı” çünkü dirençler ve kapasitörler gibi elektronik bileşenler devre kartına entegre edilmiştir..

Entegre devre kartı, yalnızca daha ince iletken hat yapıları ve lazerle delinmiş kör delikler sunmakla kalmaz 80 İletken hatlara temas etmek için µm çapında, ancak elektrik verileri de etkileyici. Geleneksel çok katmanlı kablolama ile karşılaştırıldığında, aynı işleve sahip kablo uzunluğu 35%. Tüm katmanlardan geçen yolların sayısı bile azalır 80%, bir referans örneğindeki sinyal katmanlarının sayısı altıdan sadece ikiye.

Ancak yine de tek taraflı montaj teknolojisiyle başa çıkabilmeniz önemlidir.. Dirençler ve kapasitörler şu şekilde dahil edilebilir: “basılı” bileşenler. Bu yeni gelişme, çalışma frekansına yönelik artan talepler tarafından tetiklendi., bileşen bağlantılarının sayısı ve bilyeli ızgara dizisi ve talaş boyutu paketleme gibi giderek daha küçük tasarımlar. Örneğin, ile 50 baskılı devre kartındaki baskılı dirençler, SMD montajına göre maliyet avantajı vardır, iç karta göre.

Optik veri iletimi için uygun maliyetli çözümler üzerinde çalışıyoruz. Plastikten yapılmış şerit şeklinde bir optik fiber, sözde bir arka panele bağlı olan, bilgisayardaki donanım bileşenlerini çok düz bir şekilde bağlar, kadar ışık ileten plastik şeritler 50 uzunluk cm. Şerit dalga kılavuzu için yeni üretim süreci, herhangi bir taşıyıcı malzeme için uygundur, özellikle baskılı devre kartı malzemesi için. Farklı bir yaklaşım benimsiyoruz ve sıcak damgalama ile üretilen optik iletkenleri özel devre kartı katmanlarına entegre ediyoruz.. Bu, dallar gibi pasif optik bileşenlerin uygulanmasını sağlar, elektrik devre kartı teknolojisine benzer optik kablolamaya izin veren. Devre kartı, basit bir bağlantı elemanından karmaşık bir montaja dönüşüyor.