Augmentez la densité d'intégration des PCB en remplissant les microvia borgnes et les trous traversants à l'aide d'un dépôt électrolytique de cuivre.

La miniaturisation progressive des circuits électroniques nécessite de plus en plus l'utilisation de circuits imprimés HDI avec des microvias aveugles remplis de cuivre. Un électrolyte de cuivre nouvellement développé, qui est actuellement testé dans des conditions liées à la production, permet le remplissage sans défaut de microvias aveugles avec une faible épaisseur de couche de cuivre sur la surface du circuit imprimé. Un électrolyte de cuivre actuellement en développement devrait également permettre le remplissage fiable des trous traversants à l'avenir – les travaux de développement en cours donnent déjà des résultats prometteurs.

Remplissage des microvia aveugles et des trous traversants

Augmentation de la densité d'emballage des PCB en remplissant les micro-vias aveugles et les trous traversants par électrodéposition de cuivre.

La miniaturisation croissante des circuits électroniques fait appel à PCB HDI (Cartes de circuits imprimés HDI) avec micro-vias aveugles remplis de cuivre, de plus en plus souhaitable. Un électrolyte de cuivre nouvellement développé, actuellement en test dans des conditions de production simulées, permettra le remplissage sans défaut des micro-vias borgnes tout en permettant une réduction de l'épaisseur du dépôt de cuivre sur la surface de la carte. Cela entraîne une utilisation plus efficace des matériaux et donc une réduction du coût de fabrication des PCB. Un autre électrolyte de cuivre actuellement en développement promet de permettre un remplissage fiable des trous traversants.

1 introduction

En microélectronique, il y a toujours une tendance à la miniaturisation, C'est, vers des systèmes plus petits et plus puissants qui sont également censés être moins chers que les systèmes précédents. Les exemples les plus connus sont les smartphones et les tablettes PC., dont la performance – malgré une taille d'appareil identique ou même plus petite – a considérablement augmenté ces dernières années.

Cartes de circuits imprimés HDI (HDI: Interconnexion haute densité) apporter une contribution significative à la miniaturisation. Pour le raccordement électrique de couches de circuits imprimés individuelles, trous borgnes peu encombrants (microvias aveugles) sont utilisés à la place des trous traversants. La densité d'intégration peut être encore augmentée en remplissant les microvias aveugles avec du cuivre déposé électrolytiquement (remplissage de microvia aveugle). Pendant ce temps, l'utilisation de circuits imprimés HDI n'est plus limitée à l'électronique mobile mais est également de plus en plus utilisée dans d'autres applications, par exemple dans le secteur automobile.

Un électrolyte nouvellement développé, qui dans le Blind Microvia Filling ne dépose qu'une très faible épaisseur de couche de cuivre par rapport à la génération précédente d'électrolytes, active la ressource, production énergétique et économique de cartes de circuits imprimés HDI.

Étant donné que la densité d'intégration des cartes de circuits imprimés HDI peut être encore augmentée en utilisant des matériaux de noyau très fins, le développement d'électrolytes pour le remplissage des trous traversants (Anglais: Remplissage par trou) est en cours de renforcement. Les résultats des travaux de développement dans ce domaine sont présentés.

2 Miniaturisation dans le domaine de la microélectronique

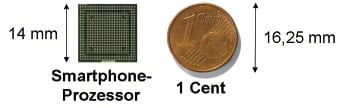

Les représentants les plus connus de la miniaturisation progressive en microélectronique sont des appareils mobiles très puissants tels que les smartphones et les tablettes.. Les chiffres de vente élevés et en constante augmentation reflètent la grande attractivité de ces appareils. Dans 2013, plus que 1 milliards de smartphones ont été vendus pour la première fois, ventes d'environ 1.2 milliards sont attendus dans 2014 et autour 1.8 milliards de 2017 [2]. Dans le domaine des tablettes PC, ventes de 271 millions d'appareils sont prévus pour 2014, ce qui correspond à une augmentation de presque 40% par rapport à l'année précédente [3].

Ceux-ci sont installés dans des processeurs avec de très petites tailles de boîtier et un très grand nombre de connexions de plus en plus en forme de réseau. Le dessous du processeur a 976 connexions sur une superficie d'un peu moins 2 cm², cela correspond à environ cinq connexions par millimètre carré. Le pas des connexions est seulement 400 µm.

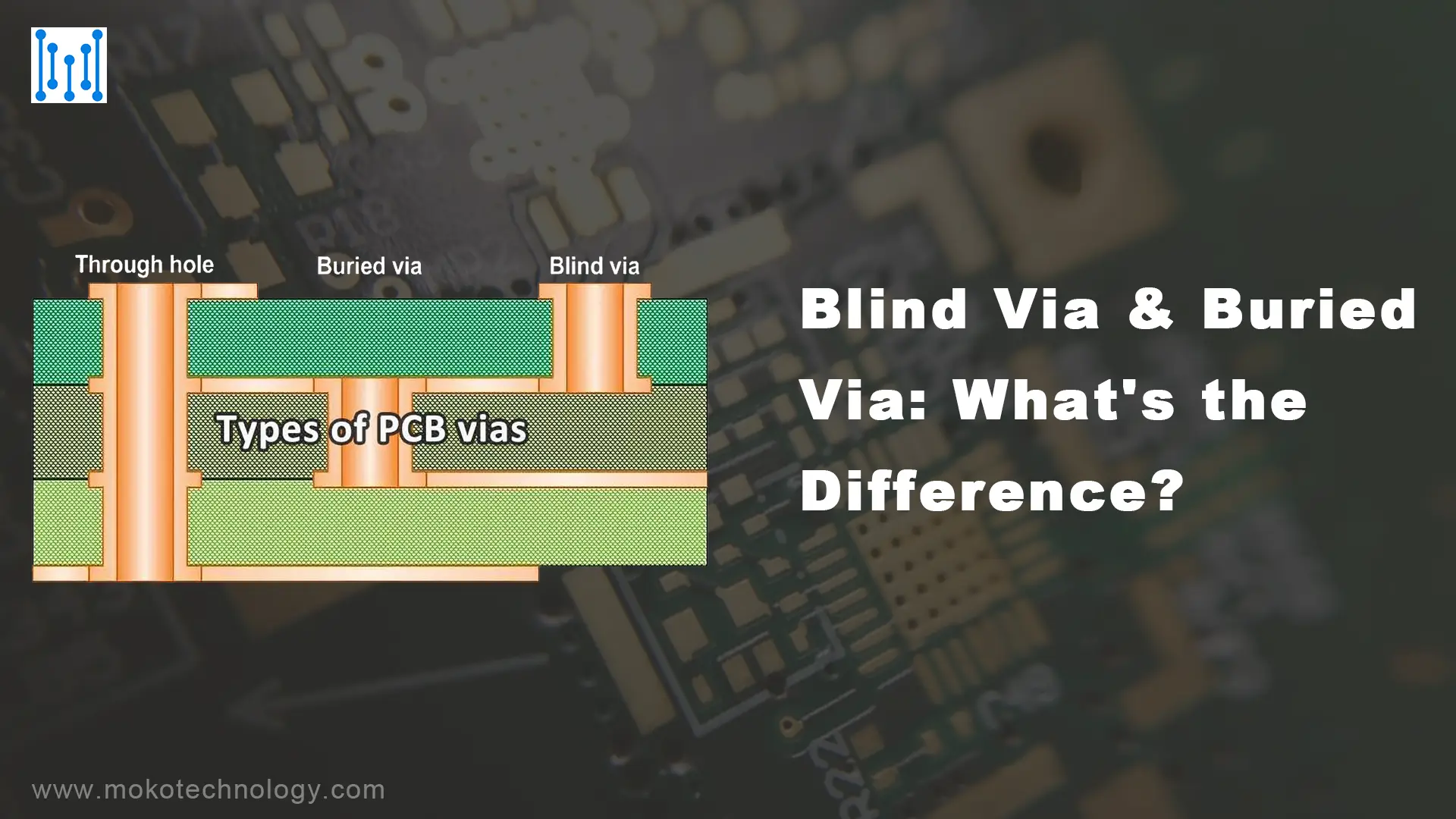

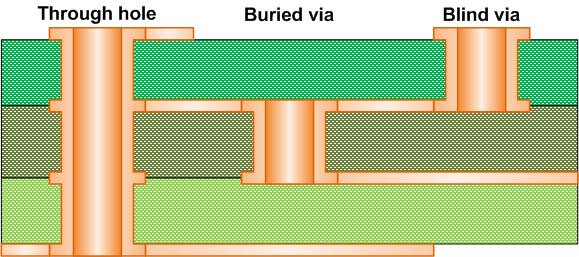

3 Miniaturisation dans le domaine des circuits imprimés

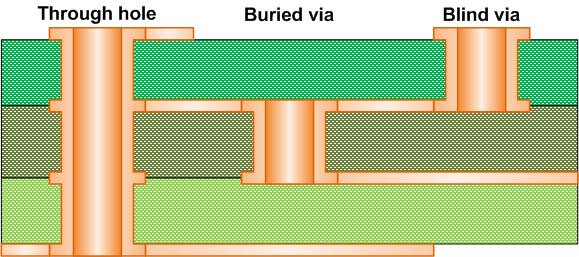

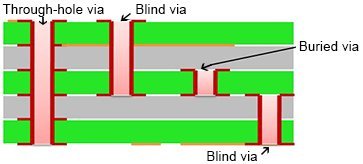

Des circuits imprimés avec une densité d'intégration élevée correspondante sont nécessaires pour une connexion électrique peu encombrante et fiable de processeurs avec des densités de connexion extrêmement élevées. Le circuit imprimé multicouche classique ne convient pas pour cela, toutefois, car il utilise des trous traversants pour la connexion électrique de couches individuelles de cartes de circuits imprimés. Ceux-ci ont des diamètres relativement grands et, car ils ne sont percés qu'après avoir pressé les couches individuelles, ils s'étendent sur toute l'épaisseur du circuit imprimé. La conséquence en est que même lorsque des couches directement adjacentes sont connectées, l'espace au-dessus et au-dessous de la connexion réelle est perdu et ne peut donc pas être utilisé pour d'autres structures, par exemple des pistes conductrices. La faible densité d'intégration résultante des circuits imprimés multicouches n'est pas suffisante pour les exigences décrites ci-dessus.

Il y a quelques années, un nouveau, génération hautement intégrée de circuits imprimés, la carte de circuit imprimé HDI, a donc été développé, qui était initialement utilisé principalement pour la production de téléphones mobiles. Lors de la fabrication de cartes de circuits imprimés HDI, les couches individuelles du circuit imprimé sont constituées successivement (SBU, Construction séquentielle). La connexion électrique des positions d'assemblage adjacentes est réalisée à l'aide de microvias aveugles percés au laser. Figure 2 montre schématiquement la structure d'un 2-4-2 Circuit imprimé HDI, c'est à dire. la carte de circuit imprimé se compose d'un noyau multicouche à quatre couches et de deux couches de chaque côté.

4 Microvia aveugle

Par rapport aux trous traversants, les microvias aveugles ont des diamètres plus petits allant de 50 .m à 150 µm et ils ne s'étendent que dans la direction z sur l'épaisseur d'une position de montage (typiquement 50 .m à 150 µm). Ils n'occupent que l'espace nécessaire à la connexion réelle. Les cartes de circuits imprimés HDI ont ainsi une densité d'intégration beaucoup plus élevée que les cartes de circuits imprimés multicouches et conviennent donc au dégroupage du signal de composants électroniques hautement fonctionnels dans le plus petit espace..

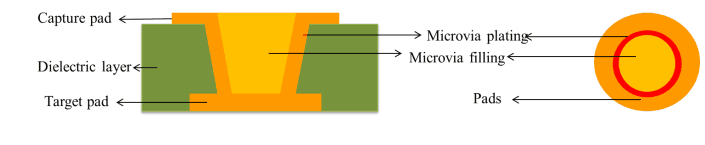

4.1 Remplir le microvia aveugle

Une augmentation supplémentaire de la densité d'intégration permet des microvias aveugles empilés (microvias aveugles empilés). Si du cuivre déposé électrolytiquement est utilisé pour le remplissage au lieu de la pâte conductrice, cela conduit aux autres avantages suivants:

Fiabilité accrue (les microvias aveugles ne contiennent que du cuivre, il n'y a pas d'interface supplémentaire)

meilleure gestion de la chaleur (la perte de chaleur peut être dissipée via le, microvias aveugles remplis de cuivre)

Augmentation supplémentaire de la densité d'intégration (pas de coussinets supplémentaires (coussinets) sont nécessaires sur la surface du circuit imprimé pour entrer en contact avec les composants)

Les principales étapes du processus de fabrication de circuits imprimés HDI avec des microvias aveugles remplis de cuivre sont schématisées sur la figure 4. Si une couche supplémentaire doit être construite, la séquence de processus doit être exécutée à nouveau en commençant par l'étape de processus 2.

L'empilement de microvias aveugles remplis de cuivre les uns sur les autres signifie que même les positions d'assemblage non adjacentes peuvent être connectées de manière électriquement conductrice avec un minimum d'espace. (Figure. 5). L'utilisation de conceptions pad-in-via ou via-in-pad conduit à une augmentation supplémentaire de la densité d'intégration, puisque les connexions des composants peuvent être soudées directement sur les microvias aveugles remplis de cuivre, afin qu'aucune surface de connexion supplémentaire ne soit nécessaire (Figure. 6).

4.2 Electrolytes précédents pour le remplissage de microvia aveugle

Typiquement, les électrolytes pour le remplissage de microvia aveugle contiennent une concentration relativement élevée d'ions cuivre dans la gamme de 40 g / l à 60 g / l en combinaison avec une faible concentration d'acide sulfurique comprise entre 10 ml / l à 50 ml / l ainsi que des ions chlorure. Les additifs électrolytiques organiques nécessaires pour contrôler les propriétés du revêtement diffèrent d'une entreprise spécialisée à une entreprise spécialisée, mais principalement les trois composants suivants sont contenus dans les additifs d'électrolyte:

Additif de base (inhibiteur)

Raffineur de grain (Activateur)

Niveleur (inhibiteur)

en plus, les méthodes des différents fournisseurs peuvent également différer dans les fonctionnalités suivantes:

Technologie système (système vertical standard, système continu vertical, système continu horizontal)

Type d'anode (anode en cuivre, anode insoluble)

Forme actuelle (courant continu, courant d'impulsion, courant d'impulsion inverse)

densité de courant applicable

Les méthodes précédemment proposées par Schlötter pour le remplissage de microvia aveugles fonctionnent exclusivement en courant continu dans des systèmes verticaux standard ou des systèmes continus verticaux.

Dans les premières années du remplissage de microvia aveugle, il y avait essentiellement les exigences supplémentaires suivantes en plus des exigences standard pour les revêtements de cuivre déposés électrolytiquement pour les cartes de circuits imprimés (par ex.. ductilité, fiabilité):

remplissage sans défaut des microvias aveugles sans inclusions d'électrolyte

Niveau de remplissage minimum ou approfondissement maximum autorisé (bosse.

Pendant le processus de remplissage, 93 cuivre µm (B) a été déposé dans le microvia aveugle, tandis que l'épaisseur de la couche sur la surface est seulement 22 µm (C), résultant des chiffres clés suivants:

Échancrure (UN B): 30.4 µm

Degré de remplissage (B / UNE): 75%

Distribution de métal (B / C): 426%

C'est principalement dû au mode d'action du niveleur, au moyen duquel le cuivre n'est pas déposé sur la surface mais plutôt dans les microvias aveugles, c'est à dire. dans les domaines de faible densité de courant et de faible échange d'électrolyte.

Pour obtenir un bon résultat de remplissage, les additifs électrolytiques doivent être très bien coordonnés. La figure 8a montre une microvia aveugle avant le processus de remplissage ainsi que différents résultats, qui ne peut se produire que par la variation des additifs électrolytiques – avec sinon les mêmes paramètres de séparation (Figure. 8être).

4.3 Nouvel électrolyte pour le remplissage de microvia aveugle

La densité d'intégration des circuits imprimés peut être encore augmentée en réduisant la largeur et l'espacement des pistes. Pour la gravure de tels conducteurs fins, toutefois, l'épaisseur de la couche de cuivre à la surface doit être faible, car sinon, un dégagement sévère et des problèmes de section du conducteur peuvent survenir.

Comme le montre la figure 4, l'épaisseur de la couche de cuivre peut être réduite après remplissage avec – éventuellement répété – amincissement du cuivre, mais des étapes et des systèmes de processus supplémentaires sont nécessaires pour cela. en plus, l'amincissement du cuivre du cuivre précédemment déposé est partiellement éliminé, qui a un impact négatif sur la ressource, efficacité énergétique et économique dans la fabrication de cartes de circuits imprimés. Pour éviter complètement – ou du moins pour réduire – l'amincissement du cuivre, en plus des exigences déjà mentionnées, l'exigence de déposer la plus petite épaisseur possible de couche de cuivre pendant le processus de remplissage a été ajoutée ces dernières années.

50-70 mg / l chlorure

3–10 ml / l slotocoup supplémentaire SF 31

0.2–1,0 ml / l slotocoup supplémentaire SF 32

0.2–2,0 ml / l slotocoup supplémentaire SF 33

L'électrolyte fonctionne à des densités de courant de maximum de 2 UNE / dm² dans la plage de température entre 18 ° C et 22 ° C.

Par rapport à la génération précédente d'électrolytes, l'épaisseur de la couche de cuivre déposée sur la surface pourrait être extrêmement réduite. Ceci est illustré par la distribution métallique, qui dans le test de laboratoire montré a une valeur extrêmement élevée de plus 2000% (Figure. 9b).

Fente SF 30 est actuellement testé en coopération avec le partenaire taïwanais de Schlötter AGES dans le PCB Development Center de Taipei ouvert à 2012 dans des conditions liées à la production dans un 7200 système continu vertical de litre (Figure. 10).

Approfondissement: 7.0 µm

Degré de remplissage: 91%

Distribution de métal: 740%

La figure 11b montre un autre Microvia aveugle rempli de cuivre, qui provient du même circuit imprimé que le Blind Microvia de la figure 11a. Il est à noter que, malgré la géométrie BMV non optimale, le résultat de remplissage est très bon.

Slotocup SF 30 permet également le remplissage sans défaut de microvias aveugles rapprochés avec une faible épaisseur de couche des surfaces en cuivre.. 12: Fente SF 30 résultats des tests lors du remplissage de microvias aveugles étroitement espacés

Microvias aveugles très plats, ce qui résulte de l'utilisation de diélectriques extrêmement minces, peut également être rempli sans défaut avec le nouvel électrolyte, mais cela se traduit par des épaisseurs de couche de cuivre légèrement plus élevées.

5 Remplissage traversant

Une augmentation supplémentaire de la densité d'intégration des cartes de circuits imprimés HDI peut être obtenue en remplaçant les noyaux multicouches relativement épais qui ont été utilisés jusqu'à présent par des noyaux nettement plus minces avec des épaisseurs comprises entre 100 µm et 200 µm.

Les noyaux très minces peuvent également avoir des trous traversants au lieu de microvias aveugles. Précédemment, ces trous traversants ont d'abord été remplis de pâte après le premier placage de cuivre, puis à nouveau cuivrés pour produire les tampons. en plus, l'utilisation de pâte peut entraîner des problèmes de fiabilité.

5.1 Nouveaux électrolytes pour le remplissage par trou

Initialement, des tentatives ont été faites pour utiliser les électrolytes de cuivre qui avaient déjà été essayés et testés dans le remplissage de microvia aveugle dans la zone de remplissage par trou. pourtant, il a été montré que ces électrolytes ne sont pas adaptés à cette application, de sorte qu'un travail de développement supplémentaire était nécessaire. Certains résultats de laboratoire des travaux de développement en cours sont présentés dans la figure 16.

En modifiant la composition de l'électrolyte, il était possible d'améliorer considérablement le remplissage des trous traversants (environ. 85 diamètre de forage µm / environ. 110 profondeur de forage µm). Les quatre dépositions illustrées à la figure 16 ont chacun été réalisés en courant continu avec le même temps de dépôt et la même densité de courant. en plus, un seul électrolyte a été déposé pendant toute la période de dépôt, c'est à dire. il n'y a pas eu de changement d'électrolyte au cours du dépôt.

Avec un rapport hauteur / largeur croissant, c'est à dire. diminution du diamètre du forage et / ou augmentation de la profondeur du forage, le transport de masse et donc la délivrance ultérieure d'ions cuivre sont rendus plus difficiles. Par conséquent, le remplissage sans défaut des trous traversants sans inclusions d'électrolyte devient de plus en plus difficile. Figure 17 montre deux résultats de remplissage de trous traversants non préamplifiés (environ. 50 diamètre de forage µm / environ. 160 profondeur de forage µm).

L'électrolyte enfermé dans le défaut (Figure. 17une) se dilate lorsque le circuit imprimé HDI est chauffé et peut donc déjà conduire à une fissure dans cette connexion lors du soudage des composants ou lorsque la température est ensuite augmentée, ce qui peut entraîner une défaillance du système. L'objectif du travail de développement actuel est, par conséquent, le remplissage fiable et sans défaut des trous traversants avec différents rapports d'aspect.

6 En conclusion

En raison de leur forte densité d'intégration, Les circuits imprimés HDI permettent un dégroupage fiable des densités de connexion élevées de ces microprocesseurs dans le plus petit espace.

En remplissant les micro-vias aveugles avec du cuivre déposé électrolytiquement, la densité d'intégration des cartes de circuits imprimés HDI peut être encore augmentée. Le nouvel électrolyte Slotocoup SF 30, qui est actuellement testé à Taiwan dans des conditions liées à la production, permet un remplissage sans défaut avec une faible épaisseur de couche de cuivre. Cela conduit à une augmentation supplémentaire de la densité d'intégration et à une plus grande ressource, production énergétique et économique de cartes de circuits imprimés HDI. La première installation chez un client est prévue pour le deuxième trimestre de 2014.

La densité d'intégration peut être encore augmentée au moyen de structures dites sans noyau, qui se composent de matériaux de noyau très minces. Les résultats des travaux de développement en cours montrent que le dépôt en courant continu de cuivre permet en principe de combler les trous traversants de ces noyaux. Étant donné que le résultat du remplissage et donc la qualité de la connexion dépendent du rapport hauteur / largeur des trous traversants, la réalisation d'un remplissage fiable sans défaut avec différents rapports d'aspect est actuellement au premier plan des travaux de développement.