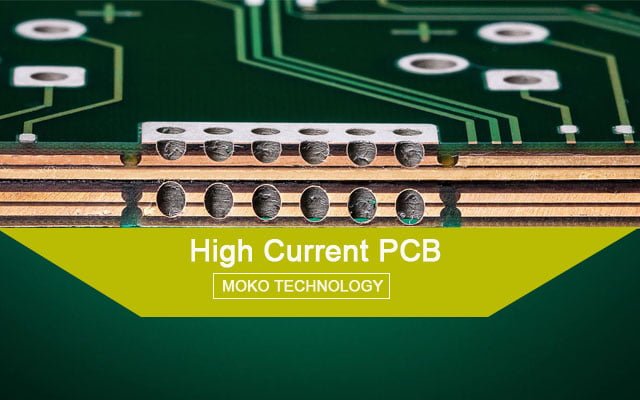

インテリジェントな電子機器で電気駆動装置と電源の電流を制御したい場合, あなたはパワーとマイクロエレクトロニクスの間のバランスをとる行為をマスターしなければなりません. この記事では、最大電流に適した独自の多様な大電流PCBテクノロジーのさまざまなバリエーションについて説明します。 1,000 A. このテクノロジーの中心には、SMDやその他の電源コンポーネントに接触するために表面から突き出た銅の棒が埋め込まれています。.

一方では大電流導体と他方では電子部品の間のギャップを埋めるために, ケーブルの数, 取付材料, 通常、インターポーザーが必要です, 特にSMDが提供されている場合. 目的は、バスバーをプリント回路基板に統合して、システムの構築量と組み立ての労力を節約し、駆動電流と供給電流、および電子制御を組み合わせることです。.

電力アプリケーション向けに設計された回路基板技術は多数あります. これらには、銅層の厚さが最大で増加した多層が含まれます 400 マイクロメートル, より高い層で平準化することができます. 加えて, 銅の断面積の選択的な増加に依存するいくつかの技術が提供されています, 氷山技術など, ワイヤーレイド技術と厚い銅ラミネートの部分的な埋め込み.

ドライブテクノロジー: モーター制御用に大電流PCBを最適化

この記事では、大電流回路基板用の3つのPCBテクノロジーを比較します。: 厚手のフィルム, 氷山, およびHSMtec. PCBトポロジーとPCB設計は、パワー半導体の電流容量と熱放散に影響を与えます.

FR4回路基板上の論理信号用の負荷回路と微細導体を組み合わせるのに適した技術が利用可能です. スペースを節約し、個別のボードを使用した従来の接続テクノロジーを回避します, モーターコントロールの信頼性を高めます. PCB開発者は、自分のタスクに応じて、パワー半導体の電流容量と熱放散を最適化できます。.

プリント回路基板の観点から, ドライブエレクトロニクスの仕様は5つのポイントに要約することができます: 1) 高い積分密度, 2) 電子アセンブリの信頼性, 3) 速い熱放散, 4) 制御電子機器と組み合わせた大電流と 5) システムコストの削減, 例えば. SMDコンポーネントに切り替えることによって, より少ないコンポーネントまたは組み立てプロセス.

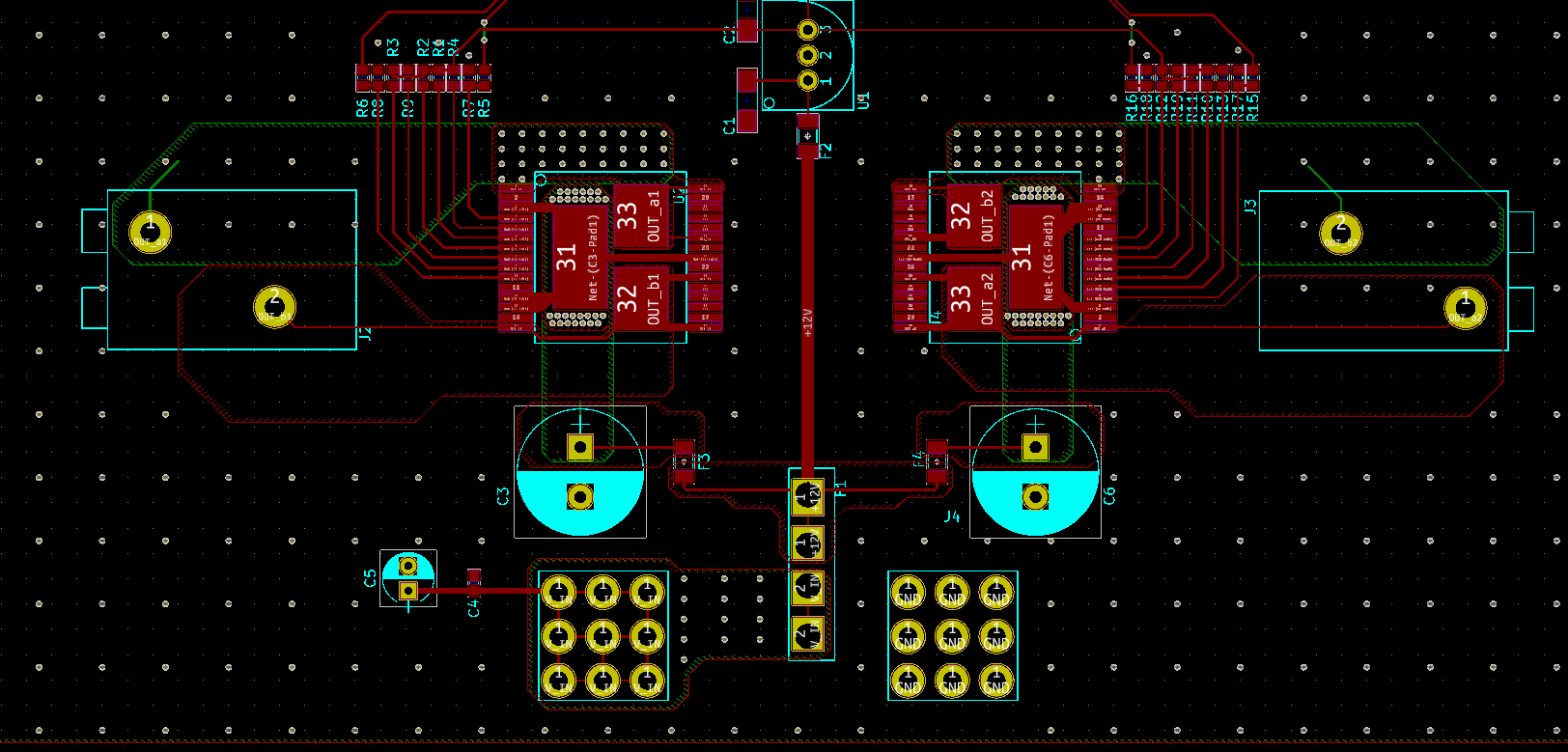

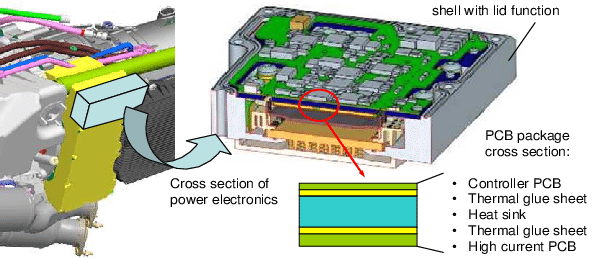

スマートな解決策は、電源セクションと制御電子機器を組み合わせることです, つまり、. 負荷回路と制御ロジック, 1つの回路基板上の2つの回路基板ではなく. しかしながら, これには、大電流導体と大電流導体の大きな導体断面積と大きな絶縁距離が必要です。, 同時に, 1つの同じボード上の制御用の微細導体構造. これにより、高価なプラグ接続が不要になります, ケーブル, とバスバー, 信頼性を制限する組み立て手順とリスク. PCBスペシャリストKSGには、このための3つのテクノロジーがあります: 厚い銅, 氷山とHSMtecテクノロジー. 3つのプロセスはすべて、標準のベース材料FR4を使用します。.

大電流PCBとの安全な接触

これらのテクノロジーにはすべて共通点があります: 通常、大電流PCBボードの層と、表面実装コンポーネントまたはネジ接続の接続との間に十分な断面積はありません。. ビアは、目的のサイズの電流のボトルネックを形成します. そしてプレスインプラグ, ネジ, クランプも層との確実な接触を保証しません. 接続のクリーンなはんだ付けのみが、コンポーネントからすべての層への連続接続を形成します. ここに, しかしながら, 銅の総厚が厚いほど, リスクが高いのははんだの浸透です.

対照的に, デザインに関係なく, 大電流回路基板は、最大導体断面積でコンポーネントと接続に接触します (図 2 未満). この方法では, SMおよびTHTコンポーネントは、結合パワー半導体と組み合わせることができます, 現在の経路にボトルネックのない圧入接点とネジ接続. 同時に, バスバーはヒートシンクとして機能します. コンポーネントはこの熱質量と直接接触しているため、最適に冷却されます.

デザイン, 製造, 大電流PCBの処理

電気工学で知られている従来のバスバーと比較して, 大電流回路基板には、個別に成形された銅部品が使用されています. 銅部品の形状と位置は自由に定義できます. これにより、レイアウト設計者は、最適化された熱的および電気的機能を備えたコンパクトなモジュールが作成されるように、コンポーネントと接続を自由に配置できます。.

それぞれの大電流プロジェクトには独自の特徴があるため, 一般的なデザインルールを定めることは難しい. 銅部品と絶縁バーのサイズと形状によって異なります, 各プロジェクトの設計限界を確認する必要があります. ガイドライン値は、設計の大まかなガイドを提供します.

大電流PCB回路基板を製造するには, 銅部品が最初に製造されます. サイズに応じて, 形状, と部品の数, これはエッチングによって行われます, フライス加工またはパンチング. 銅部品は事前に粉砕されたフレームに配置され、プリプレグや場合によっては他の層でプレスされます.

大電流PCBの利点の1つは、処理です。. バスバーが埋め込まれているため, 大電流回路基板 – その重量は別として – 他の回路基板と外部的に区別することはできません. プロファイルがより高い熱質量に設定されている場合は、従来のSMDプロセスで処理できます。. 経験によれば、これらのはんだ付けプロセスは十分に習得できます。. 大電流レールに直接接触する部品の修理工程, 一方, 従来のフラットアセンブリよりも複雑です.

大電流PCBのテクノロジーバリアント

考えられる変動を考慮すると、大電流PCBボードの潜在能力が完全に明らかになります。.

この技術は、銅の部品が表面に到達し、TOPの他のパッドと同じ高さになるように成形されている場合に最大の利点を提供します。 / またはBOT (図. 1). これにより、完全にフラットな回路基板が得られ、調整なしで後続のペースト印刷および組み立てプロセスでさらに処理できます。. ケーブルラグ, モジュール, ねじ込み式のコンポーネントも大電流位置への接続が簡単です.

テクノロジーの別のバージョンでは, 大電流層は回路基板の端から横方向に突き出ています. これらの接点は、プラグとして直接使用することも、従来のバスバーの端のように接触させることもできます。.

大電流PCB回路基板の次の2つのバリエーションは、冷却コンポーネントよりも大電流を目的としていません。.

銅部品にSMD接続面が上向きと下向きの両方がある場合, それらは従来のプリント回路基板インレイのように機能します, プリント回路基板の切り欠きに押し込まれ、電源コンポーネントからTOPからBOTに熱を伝導します。. 埋め込まれた銅部品 (図. 9) 回路基板に機械的応力がないため、製造と処理の信頼性が高いという点で、従来のインレイとは異なります。. 加えて, パッドのサイズと位置は、互いに独立して選択できます。. 追加の労力なしで電気接続も可能です.

大電流PCBボードの最後のバリエーションは片面バージョンです (数字 10 そして 11). ここに, 銅板の隆起したパッドは、薄い絶縁層の絶縁体から突き出ています, 次に、SMDヒートシンクが対応するコンポーネント接続に接触するときに直接接触するため. IMS製のアルミニウム基板とは対照的, このバージョンには絶縁層がありません, 大幅に高い電力をここで消費できるようにします. そのような構造が使用されます, とりわけ, 最大で高性能LED用 10 W.

大電流基板付き, MOKOテクノロジー 別の重要なコンポーネントを使用して、熱管理の分野で技術の範囲を拡大しています:

固体銅は回路基板に埋め込まれており、表面に到達するSMDパッドに直接取り付けることができます.

SMD大電流回路基板の構造

大電流回路基板は、他のアセンブリおよび接続技術と接触することもできます:

– リフロー/ウェーブはんだ付けSMD / THT- アルミワイヤボンディング

– ネジ: アイレット / ねじ穴

– 外層からの止まり穴

– 圧入技術大電流コネクタ

多くの場合, 大電流PCBを製造するための追加の労力は、一部は特別に実装された製造プロセスによって、一部は標準プロセスの最適化されたプロセス制御によって削減できます。.

厚い銅PCBは、電力損失を水平方向に分散します

厚い銅の技術は長年市場で確立されており、大量に製造されています. PCB業界は通常、105 µm以上の銅構造の厚い銅について語っています。. 厚い銅導体は、電力コンポーネントからの高電力損失のより良い水平方向の熱分布を提供し、および/または大電流の輸送に役立ち、大電流PCBアプリケーションのバスバーのスタンプおよび曲げ構造に取って代わります. 最大4つの内層, それぞれと 400 µm銅, 数百アンペアの通電容量が可能です. 理想的には, 厚い銅導体は内層にあります.

レイアウト変更の柔軟性, コンパクトなデザイン, 単純な処理/組み立てと比較的低い変更コスト、およびPCB業界の標準的なプロセスは、厚い銅のPCBを支持しています。. 厚い銅の回路基板のプロセスステップは、従来の回路基板の標準スループットと大きく異ならないが, 生産には特別なプロセス経験と管理が必要です. 厚い銅の回路基板がエッチングラインにとどまる 10 に 15 倍長く、典型的なエッチングプロファイルを持っています. 厚い銅の回路基板のエッチングおよび穴あけプロセスは、回路図の設計ルールを決定するため、遵守する必要があります。. PCBメーカーは、コストとプロセスに最適化された層の構築と設計ルールに関する提案のリストを持っています.

知っておくべき重要: ベース銅被覆が105µm以上のFR4ラミネートは、銅含有量が高いため、より高価です。. 両面にラミネートされた標準ラミネートと比較して 18 µm, 材料費の要因は 1: 8 に 1:10. PCB開発者は、材料の最大使用率に注意を払う必要があります. PCBメーカーとの早期の調整は、大幅なコスト削減に役立ちます. 小型化に関して, 厚い銅の技術は限られています. 強いアンダーカットのため, 比較的粗い構造しか作成できません. 別の制限: 太い銅導体と同じ配線レベルでは細信号配線はできません.

氷山: 均一な表面地形のために

配線レベルで, ある地域があります 70 に 100 ロジックおよび最大での領域用のµm銅線 400 負荷用のµm銅. 厚い銅は主に回路基板に沈んでいます. これにより、導体パターン全体にわたって均一な表面トポグラフィが作成されます. 氷山の原理は、内層の厚い銅と組み合わせることもできます.

の3分の2を埋め込む 400 ベース材料のμm厚の銅領域は、平面のプリント回路基板表面を作成します. アドバンテージ: 導体側面は、1回の鋳造プロセスではんだマスクで確実に覆うことができます. 後続の組み立てプロセスは1つのレベルで可能です. 氷山構造は、電源コンポーネントのヒートシンクとしても適しており、メッキスルーホールと組み合わせることができます (方法) 熱管理を最適化する.

HSMtec: 内層と外層の銅元素

回路基板上の負荷とロジックを組み合わせる別の方法はHSMtecです. ここに, 大電流が流れるポイントで、FR4多層膜の内層と外層の下に大規模な銅要素が選択的に設置されます, エッチングされた導体パターンのベース銅に超音波結合. 層を押した後, 銅プロファイルは、多層膜の外層の下および/または内層に配置されています. 回路基板の残りの部分は影響を受けません.

多層膜は標準的な製造プロセスで製造され、通常の組み立ておよびはんだ付けプロセスでさらに処理されます. この構造で, 機械の絶縁耐力と絶縁クラスの電気的仕様に加えて、車両の設置スペースが限られている厳しい温度条件にも対応できます。.

多層内の固体銅プロファイルは、3次元構造も可能にします. 銅プロファイルに垂直なノッチミリングにより、回路基板のセグメントを最大まで曲げることができます。 90 °°. この方法では, 設置スペースが巧みに使用され、大電流と熱が曲げエッジを介して輸送されます. 構造は2次元回路基板としてレイアウトされています, パネルで製造および組み立てられた. モジュールを組み立てまたは組み立てた後, 回路基板は立体形状に曲げられています.

このソフトウェアは、開発者が大電流導体トラックの寸法を決定するのをサポートします. 電流や温度などのエントリがいくつかあります, 計算機は、HSMtecおよび 70 そして 105 µm銅被覆.