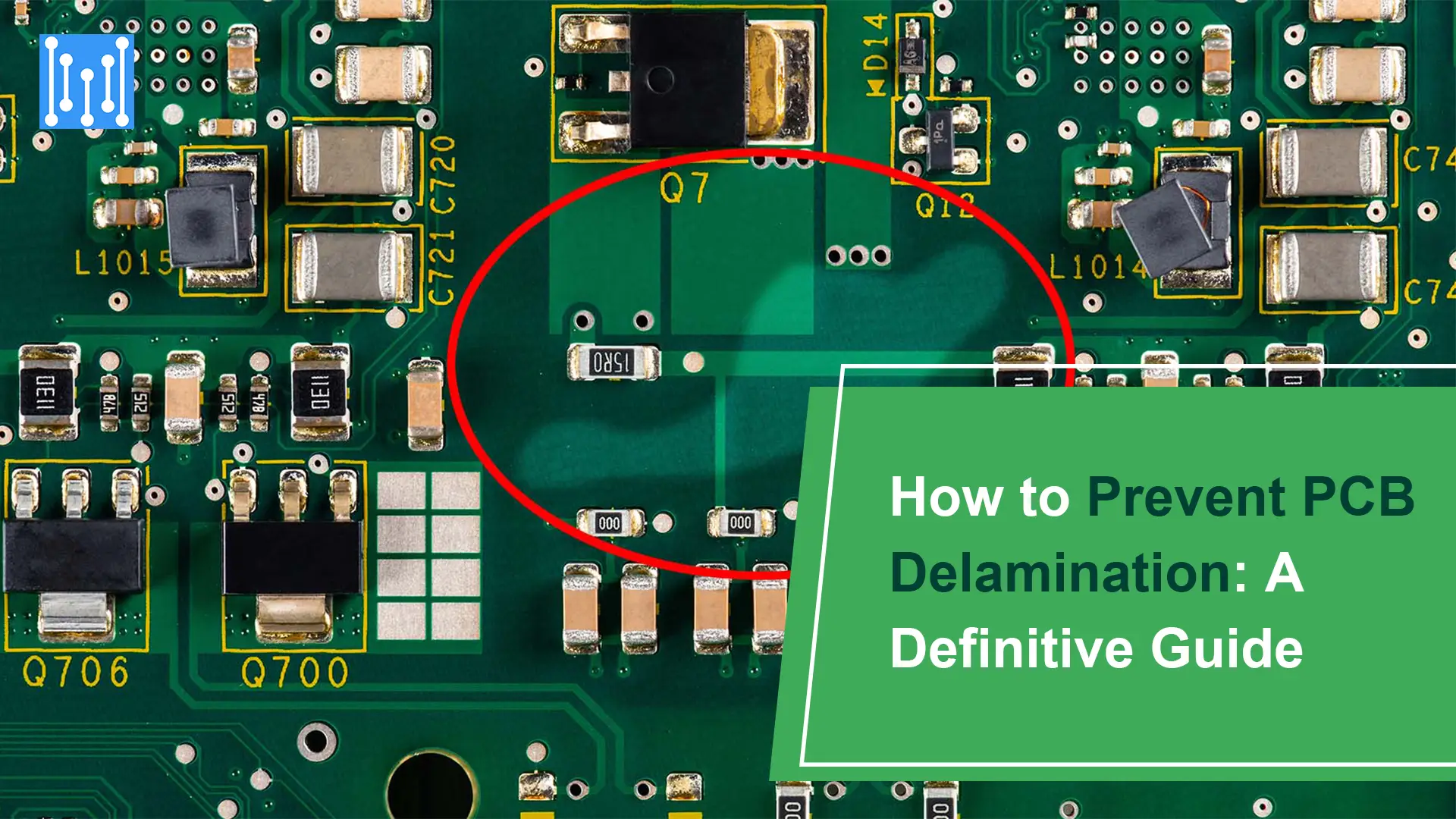

プリント基板 (PCB) の中心にいます エレクトロニクス製造. しかしながら, PCB では、層間剥離と呼ばれる欠陥が原因で障害が発生することがあります。. PCB 層間剥離は、PCB の層が分離するときに発生します。, 電子機器の誤作動や故障の原因となる. この問題に対処するにはコストと時間がかかる可能性があります. この包括的なガイドでは, PCB剥離の原因を掘り下げていきます, 効果的な予防方法を探る, PCB 層間剥離修復のベストプラクティスについて話し合います。.

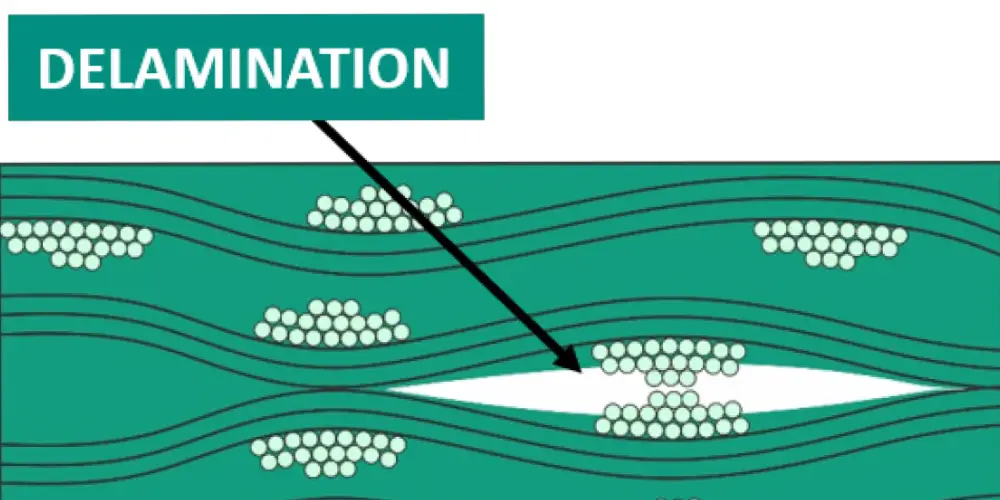

PCB剥離とは何ですか?

層間剥離とは、ガラス繊維と樹脂の積層層間の層内剥離です。 多層PCB. 小規模な分割から広い領域にわたる完全な分離まで多岐にわたります。. この分離により、電気接続と PCB の機能が中断されます。. 亀裂により層間の薄い銅トレースが破壊される, 回路の遮断. 層間剥離がさらに進むと、一度絶縁された層間で短絡が発生する可能性もあります。.

層間剥離は主に複合体に影響を与えます, 層間接着のない単層または二層基板ではなく、多層 PCB. 対処せずに放置した場合, 層間剥離の損傷は急速に拡大する可能性があります, 動作寿命が短くなり、最終的な PCB 故障につながる.

PCB剥離の原因

層間剥離はさまざまな原因で発生する可能性があります, 製造上の欠陥と現場での運用上のストレスの両方を含む. 根本原因を理解することが将来の再発を防ぐ鍵となります. PCB 剥離の原因となる一般的な要因には次のものがあります。:

- 熱応力

加熱と冷却を繰り返すと、PCB 層間の熱膨張と熱収縮に差が生じます。. これらの不一致により、時間の経過とともに機械的ストレスが発生します. パワーサイクル中のゆっくりとした温度変化と急激な温度変化, 局所的な加熱は層間剥離を引き起こす可能性があります.

- 機械的ストレス

PCB の物理的な曲がり, 衝撃, また、振動によって層間に応力が発生します。. マウントなどの PCB 上の制約, ファスナー, またはシャーシの統合により特定の領域に応力が集中する可能性があります.

- ラミネート工程の欠陥

接着不足, 不均一な樹脂の流れ, 層間の汚染や空隙により、剥離しやすい弱点が生じる可能性があります. これは、ラミネートプレスのパラメータを厳密に制御することの重要性を示しています。.

- 過剰な湿気

PCB 剥離の最も一般的な原因の 1 つは湿気です。. 基板内に少量の水分が閉じ込められると、PCB が高温にさらされるとクラックが発生する可能性があります。, 水分が水蒸気になって膨張するので、. 多くの場合, ボードの層間の結合が不十分または接着剤が不十分であると、湿気が浸入する可能性があります。.

- 過剰な曲げ半径

薄い, フレキシブルPCB きつい曲げに繰り返しさらされると、集中的な層間応力が発生します. 適切な曲げ半径標準を使用すると、この問題を軽減できます。. 一般的な層間剥離の原因を理解したところで, PCB メーカーと製品設計者がこれらの問題を回避できる方法について話し合いましょう…

方法 防ぐ 層間剥離?

典型的な根本原因の知識があれば, PCB 設計および製造における層間剥離のリスクを最小限に抑えるための措置を講じることができます。:

- 材料の選択

最終製品の全動作温度範囲にわたって最大の接着強度を備えた接着フィルムを研究します。, 耐熱衝撃性を含む. 層間の樹脂材料の熱膨張係数が銅配線の熱膨張係数と一致するように低いことを確認します。, 膨張ミスマッチひずみの減少. サプライヤーに樹脂の品質に関するロット試験データと証明書の提供を要求する, Tg, 係数, および伸びパラメータ.

- 湿気のコントロール

原材料は、使用前に湿気を積極的に吸収するために、乾燥剤の入った保管室に保管する必要があります。. 残留水分を追い出すために、はんだ付け前に基板をプリベークできます。. 組立フロア自体には、最適な低湿度レベルを維持するために除湿器などの環境制御が必要です. 材料が周囲湿度にさらされる時間を最小限に抑えることも重要です.

- 過熱を避ける

はんだ付けプロセス中の過熱は熱ストレスを引き起こす可能性があります, 層間剥離の原因となる可能性があります. 適切なはんだ付け技術を使用する, といった リフローはんだ付け, 温度プロファイルがコンポーネントと PCB の両方の推奨範囲内にあることを確認します。.

- プロセス制御

ラミネートの加熱/冷却速度を厳密に制御, 温度滞留時間, 接着圧力プロファイル, および樹脂流動パラメータ. プレス後の微細断面分析と接着強度の破壊試験を通じてラミネートの品質を検証します。.

- 保護コーティング

特定 コンフォーマルコーティング 高化学物質を使用した, 湿度, PCBを保護する温度耐性. すべての露出面を完全にコーティングして、環境の侵入を完全に遮断します。.

- 曲げ半径の規格

フレックステストデータに基づく, 過度の応力を避けるために、PCB の取り扱いと取り付けの最小曲げ半径を定義および義務付ける. 半径制限を組立作業指示と品質検査基準に組み込む.

のベストプラクティス PCB剥離修理

剥離が認められた場合, 専門的な修理プロセスにより取り外し可能, 強化する, 層を再ラミネートして PCB の完全性を復元します. プロによる修理手順の概要はこちら:

- 基板全体にアクセスするには、コンフォーマル コーティングが存在する場合は除去します。.

- X 線画像を使用して、すべての分離領域を特定します。. 剥離部分のみを補修対象とする.

- 穏やかな熱とスライシング技術を使用してラミネート層を慎重に剥がし、損傷した界面にアクセスします。.

- 接着面を洗浄して準備します. 剥離強度の高い粘着性中間膜で補強.

- 熱圧着を使用して最適な温度と圧力で層を再ラミネートします.

- X線で修理を検査し、機械的および電気的完全性が回復していることを確認します。.

- 必要に応じて、基板全体に新しい絶縁保護コーティングを塗布します。.

最終的な考え

堅牢な PCB 設計と製造による層間剥離の防止は、製品の信頼性にとって不可欠です. しかしながら, 予期せぬ要因により、時間の経過とともに層間剥離が発生する可能性があります.

シミュレーションなどの戦略を組み込む, テスト, 材料の選択, プロセス制御, 保護コーティングによりリスクが大幅に軽減されます. デラミネーションが発生した場合, 専門的な修理で PCB の機能を回復できることがよくあります.

このガイドで提供される知識をもとに, これで、あらゆる PCB 剥離の問題を確実に発見し、対処できるようになりました。. 予防のベストプラクティスと修理技術を活用することで、電子機器の信頼性と寿命を最大限に高めることができます。.