Cartes de circuits imprimés (PCB) sont au cœur de fabrication électronique. pourtant, Les PCB peuvent parfois subir des pannes dues à un défaut appelé délaminage. Le délaminage des PCB se produit lorsque les couches d'un PCB se séparent, entraînant un dysfonctionnement ou une panne des appareils électroniques. Résoudre ce problème peut être coûteux et prendre du temps. Dans ce guide complet, nous examinerons les causes du délaminage des PCB, explorer des méthodes de prévention efficaces, et discuter des meilleures pratiques pour la réparation du délaminage des PCB.

Qu'est-ce que le délaminage des PCB?

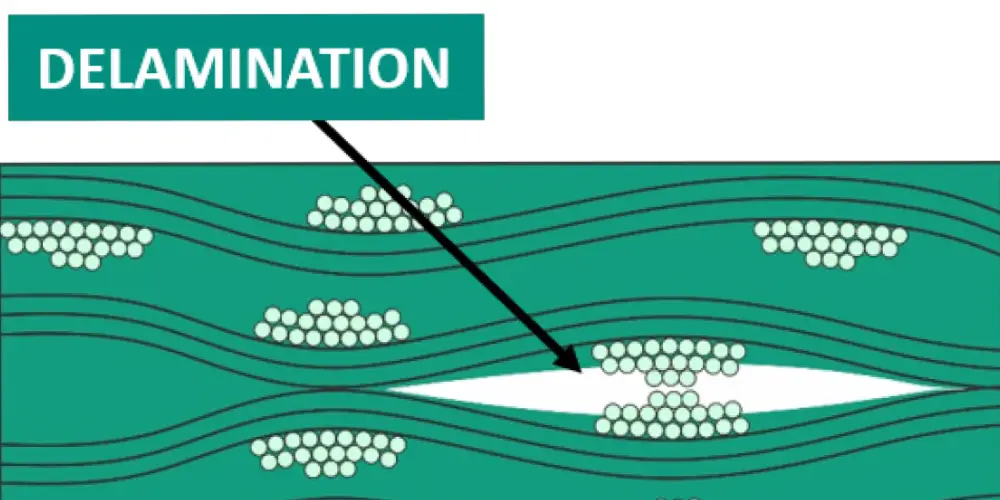

Le délaminage est une séparation intralaminaire entre les couches stratifiées de fibre de verre et de résine qui constituent un PCB multicouche. Cela peut aller d’une division mineure à un détachement complet sur de vastes zones.. Cette séparation perturbe la connectivité électrique et le fonctionnement d'un PCB. Les fissures fracturent les fines traces de cuivre entre les couches, circuits de coupure. Un délaminage supplémentaire peut également entraîner des courts-circuits entre les couches une fois isolées..

Le délaminage affecte principalement les complexes, des PCB multicouches plutôt que des cartes à une ou deux couches dépourvues de liaison interlaminaire. Si laissé sans réponse, les dommages dus au délaminage peuvent s’étendre rapidement, réduisant la durée de vie opérationnelle et conduisant à une défaillance ultime du PCB.

Causes du délaminage des PCB

Le délaminage peut provenir de diverses sources, incluant à la fois les défauts de fabrication et les contraintes opérationnelles sur le terrain. Comprendre les causes profondes est essentiel pour prévenir de futurs événements. Les facteurs courants qui contribuent au délaminage des PCB comprennent:

- Stress thermique

Un chauffage et un refroidissement répétés entraînent des différences de dilatation et de contraction thermique entre les couches de PCB.. Ces désadaptations génèrent des contraintes mécaniques dans le temps. Changements de température lents pendant le cycle d'alimentation ainsi que rapides, un échauffement localisé peut provoquer un délaminage.

- Stress mécanique

Flexion physique du PCB, chocs, et les vibrations introduisent également des contraintes entre les couches. Contraintes sur le PCB comme les supports, attaches, ou l'intégration du châssis peut concentrer les contraintes dans certaines zones.

- Défauts du processus de stratification

Liaison insuffisante, écoulement irrégulier de la résine, la contamination et les vides entre les couches peuvent créer des points faibles sujets au délaminage. Cela démontre l'importance de contrôler étroitement les paramètres de la presse à plastifier..

- Humidité excessive

L'humidité est l'une des causes les plus fréquentes de délaminage des PCB.. Même une petite quantité d'humidité emprisonnée dans la carte peut entraîner des fissures lorsque le PCB est soumis à des températures élevées., à mesure que l'humidité se transforme en vapeur et se dilate. Dans de nombreux cas, une mauvaise liaison ou un adhésif inadéquat entre les couches du panneau permet à l'humidité de s'infiltrer.

- Rayons de courbure excessifs

Mince, circuits imprimés souples soumis à des courbures serrées, subit à plusieurs reprises des contraintes intercouches ciblées. L’utilisation de normes de rayons de courbure adéquates permet d’atténuer ce problème. Maintenant que nous comprenons les causes courantes du délaminage, discutons des façons dont les fabricants de PCB et les concepteurs de produits peuvent éviter ces problèmes…

Comment Prévenir Délaminage?

Avec une connaissance des causes profondes typiques, des mesures peuvent être prises pour minimiser les risques de délaminage dans la conception et la fabrication des PCB:

- Sélection des matériaux

Recherchez des films de liaison offrant une force d'adhérence maximale sur toute la plage de températures de fonctionnement du produit final., y compris la résistance aux chocs thermiques. Assurez-vous que les matériaux en résine entre les couches ont de faibles coefficients de dilatation thermique pour correspondre à ceux des traces de cuivre., réduire les souches de mésappariement d'expansion. Exiger des fournisseurs qu'ils fournissent des données d'essais par lots et des certifications pour la qualité de la résine, Tg, module, et paramètres d'allongement.

- Contrôle de l'humidité

Les matières premières doivent être conservées dans des locaux de stockage avec des dessicants pour absorber activement l'humidité avant utilisation.. Les cartes peuvent être précuites avant le soudage pour éliminer toute humidité résiduelle.. Le sol d'assemblage lui-même a besoin de contrôles environnementaux tels que des déshumidificateurs pour maintenir des niveaux d'humidité optimaux.. Il est également important de minimiser la durée pendant laquelle les matériaux sont exposés à l'humidité ambiante..

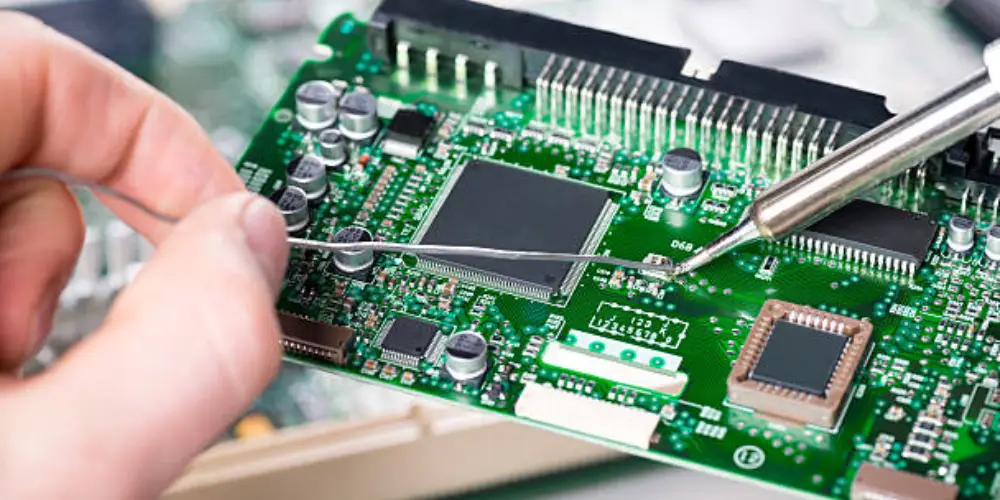

- Évitez la surchauffe

La surchauffe pendant le processus de soudage peut entraîner des contraintes thermiques, ce qui peut provoquer un délaminage. Utiliser des techniques de soudure appropriées, tel que brasage par refusion, et assurez-vous que les profils de température se situent dans la plage recommandée pour les composants et le PCB.

- Contrôles de processus

Contrôler étroitement les taux de chauffage/refroidissement du laminage, temps de maintien de la température, profils de pression de collage, et paramètres d'écoulement de la résine. Vérifier la qualité du stratifié grâce à une analyse par microsection et à des tests destructifs de force d'adhérence après pressage.

- Des revêtements protecteurs

Spécifier revêtements conformes avec un produit chimique élevé, humidité, et résistance à la température pour protéger les PCB. Assurer une couverture complète du revêtement sur toutes les surfaces exposées pour isoler complètement de la pénétration de l'environnement.

- Normes de rayons de courbure

Basé sur les données des tests de flexibilité, définir et imposer des rayons de courbure minimaux pour la manipulation et l'installation des PCB afin d'éviter les contraintes excessives. Intégrer les limites de rayon dans les instructions de travail d'assemblage et les critères d'inspection qualité.

La meilleure pratique pour Réparation de délaminage de PCB

Si un délaminage est détecté, les processus de réparation spécialisés peuvent se détacher, renforcer, et re-stratifier les couches pour restaurer l'intégrité du PCB. Voici un aperçu des procédures de réparation professionnelles:

- Retirez le revêtement conforme s'il est présent pour accéder à l'ensemble du panneau..

- Utiliser l’imagerie à rayons X pour identifier toutes les zones de séparation. Cibler uniquement les sections délaminées pour la réparation.

- Détachez soigneusement les couches laminées en utilisant une chaleur douce et une technologie de tranchage pour accéder à l'interface endommagée..

- Nettoyer et préparer les surfaces de collage. Renforcer avec des films intercalaires adhésifs à haute résistance au pelage.

- Utiliser le collage par compression thermique pour relaminer les couches avec une température et une pression optimales.

- Inspecter la réparation sous rayons X et confirmer l’intégrité mécanique et électrique restaurée.

- Appliquer un nouveau vernis de protection sur toute la planche si nécessaire.

Dernières pensées

Empêcher le délaminage grâce à une conception et une fabrication robustes des PCB est essentiel pour la fiabilité du produit.. pourtant, des facteurs imprévus peuvent encore conduire à une séparation intercouche au fil du temps.

Intégrer des stratégies comme la simulation, essai, sélection des matériaux, contrôle de processus, et les revêtements protecteurs réduisent considérablement les risques. Quand le délaminage se produit, une réparation professionnelle peut souvent restaurer la fonctionnalité du PCB.

Avec les connaissances fournies dans ce guide, vous êtes désormais équipé pour détecter et résoudre tout problème de délaminage des PCB en toute confiance. L’exploitation des meilleures pratiques de prévention et des techniques de réparation permettra d’optimiser la fiabilité et la durée de vie des composants électroniques..