リフローはんだ付けは、PCBアセンブリの製造に広く使用されています. 必要なさまざまなコンポーネントとパッドサイズに一貫したはんだ付けを提供します. その上に, 制御と監視は非常に簡単です. 業界は、PCBアセンブリを製造するために長年リフローはんだ付けを使用してきました. 今日では、高度な電子製品の必要な基準を満たす非常に高品質のはんだ付けを提供することができます.

リフローはんだ付けを使用する理由?

リフローはんだ付けにより、複数の接続を同時に処理できます. これにより、隣接するワイヤをはんだ付けしているときにワイヤが切断されるのを防ぎます。. リフローはんだ付けは、結果として得られるPCBの品質も向上させ、次のような他の多くの利点を提供します。,

- はんだ接合部と表面実装部品の濡れ性の向上.

- 多種多様な電子部品のはんだ付け性の向上.

- 重要な電子アプリケーション向けの強化されたジョイントの整合性.

- ボードの変色を低減.

- 発熱体およびボード上の焦げたフラックス残留物の除去.

- ロジンまたはスズフラックスの酸化によるホワイトヘイズの形成の減少

- 低残留ペーストと無洗浄ペーストの最適化されたパフォーマンス.

- さまざまな動作条件に対応するためのプロセスの柔軟性の向上.

PCBに選択するはんだ付けのタイプは、次のような多くの要因によって異なります。,

- 稼働時間

- パッドの形状

- PCBのタイプ

- コンポーネントの向き

また、必要になる可能性のある機器とはんだ付け環境についても考慮する必要があります。. そうは言っても, 小規模な製品を製造する必要がある場合は、主にリフローはんだ付けを使用します. 製品は、安価で迅速な大量生産に適した方法を必要としないようなものでなければなりません.

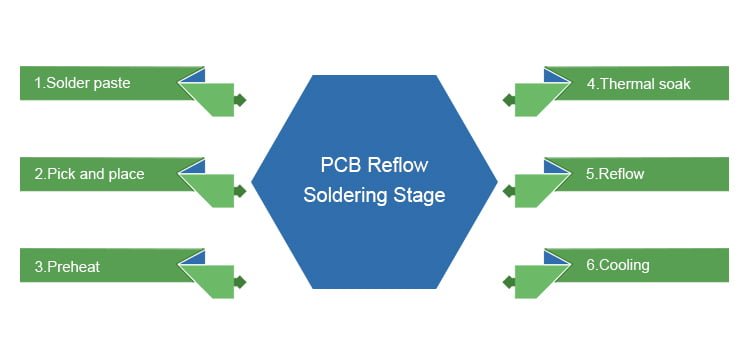

PCB製造におけるリフローはんだ付け段階

リフローはんだ付け段階 PCB製造 多くの手順が必要です. それらについて一つずつ議論します.

-

半田付け

最初, ボードにはんだペーストを塗布します. はんだ付けが必要な部分にのみ適用します. はんだペーストを本当に必要な領域にのみ塗布するのは経験的です. これは、はんだペースト機とはんだマスクを使用して実現します。. このようにして、はんだペーストを実際に必要とするボードの領域にのみ適用していることを確認できます。. 一度, はんだペーストを塗布します, 次のステップに進むことができます.

-

ピックアンドプレース

はんだペーストを塗布した後, その後、コンポーネントを所定の位置に設定できます. 通常、, コンポーネントのピッキングと配置には自動化されたマシンを使用します. これは、コンポーネントの数が多く、必要な精度が原因で、手動で配置することができないためです。.

コンポーネントはマシンによって選択され、ボードに配置されます. はんだペーストの表面張力により、コンポーネントは所定の位置に保持されます. しかしながら, コンポーネントの取り扱いには注意が必要です. 一度, すべてのコンポーネントをボードに配置しました, 次のステップに進むことができます.

-

予熱

ボードを必要な温度に着実に近づける必要があります. 加熱速度が非常に速い場合, その場合、コンポーネントまたはボードは熱応力により損傷を受けます.

それに加えて, 加熱速度が高すぎると、熱応力によってボードの一部の領域が必要な温度に到達できなくなります. 一方, 加熱速度が遅すぎると、ボード全体が必要な温度に達しない可能性があります.

-

サーマルソーク

ボードの温度を必要な温度にしたら、次のステップを開始します. これはしばしば「熱浸漬」として知られています。ここで、ボードを必要な温度に維持します. これを行う理由は3つあります,

•必要な温度に達していない領域がある場合は、このステップでそうすることができるようにするため.

•揮発性物質とはんだペースト溶剤の除去用.

•フラックスを活性化するため.

-

リフロー

リフローステップは、最高温度に達するはんだ付けプロセスのステップです。. このステップでは, はんだが溶けて、必要なはんだ接合部が作成されます. 活性化されたフラックスは、関与する金属の接合部の表面張力を低下させることにより、冶金学的結合を実現します. これにより、個人は粉末球をはんだ付けして溶かし、組み合わせることができます.

-

冷却

リフローステップの後、コンポーネントにストレスがかからないようにボードを冷却する必要があります. 適切な冷却速度を使用することにより、コンポーネントへの熱衝撃と過度の金属間化合物の形成を回避できます。. 私たちは主にの温度範囲を使用します 30 –ボードを冷却するための100°C. この温度範囲は、非常に細かい粒子サイズを作成するのに役立つ高速冷却速度を作成します. これにより、はんだが健全な機械的接合を行うことができます.

注意すべき一般的なリフローはんだ付けの欠陥

他の製造プロセスと同様に, リフローはんだ付けには欠点があります. いくつかの一般的なリフローはんだ付けの欠陥と、それらを回避する方法について簡単に説明します。.

-

はんだスプラッシュ

はんだペーストがはんだマスクに混ざったパターンで付着すると、はんだの飛沫が発生します. これらは、フラックス剤の不適切な使用によって引き起こされます. また、ボードの表面に汚染物質が存在することからも発生する可能性があります. 十分な量のフラックス剤を使用することで回避できますが、短絡を引き起こす可能性があるため、絶対に防止する必要があります。.

-

はんだスキップ

はんだスキップは、はんだで適切に濡れていないはんだ接合部です. はんだがパッドに到達できず、開回路になる場合に発生します. これは、製造段階または設計段階でのスリップアップが原因です。. はんだスキップを避けたい場合は、はんだペーストを均等に分散させる必要があります.

-

はんだボール

はんだボールはリフローはんだ付けの一般的な欠陥です. これらは、レジストに付着するはんだペーストの小さな球体です。, 導体, またはラミネート表面. これらは、リフロー温度範囲が悪いなど、さまざまな理由で発生する可能性があります。, 錆びた電子部品の使用, はんだペーストの不適切な塗布, そしてラフ PCBデザイン.

-

はんだ飢え

はんだが不足しているジョイントとは、実行可能な接続を形成するのに十分な量のはんだがないジョイントです。. これは主に不十分な加熱に起因し、これは回路全体の故障につながる可能性があります. はんだが不足している接合部は、最初は正常に機能することがありますが、亀裂が発生し始めると最終的には機能しなくなります. 接合部を再加熱し、はんだペーストを追加するだけで、はんだ不足の接合部を修正できます。.

はんだが不足している接合部とはんだスキップを混同することがよくあります. しかしながら, それらは同じではありません. はんだスキップとは、濡れが悪いためにはんだがまったく届かない、または機械的接続を形成できないはんだ接合部です。. はんだ不足の接合部とは、電気接続を形成するのにはんだの量が不十分な接合部です。.

-

墓石

トゥームストーニングは、コンポーネントの片側がパッドから持ち上げられたときに発生します. はんだは、両方のパッドに取り付けることによって湿潤プロセスを開始する必要があります. しかしながら, はんだが片方のパッドで濡れプロセスを完了できない場合、コンポーネントの片側が傾く可能性があります. これは典型的な墓石のように見え、それがこの欠陥の名前の由来です.

トゥームストーニングは、一方のパッドのはんだペーストをもう一方のパッドよりも先に溶かすものが原因で発生する可能性があります。. 典型的な原因は、パッドに接続するトレースの不均一な厚さ、またはサーマルリリーフ設計の欠如です。. コンポーネントの本体が大きい場合、はんだペーストに滑り込む可能性があり、これにより、コンポーネントが墓石の形に固定される可能性があります。.

-

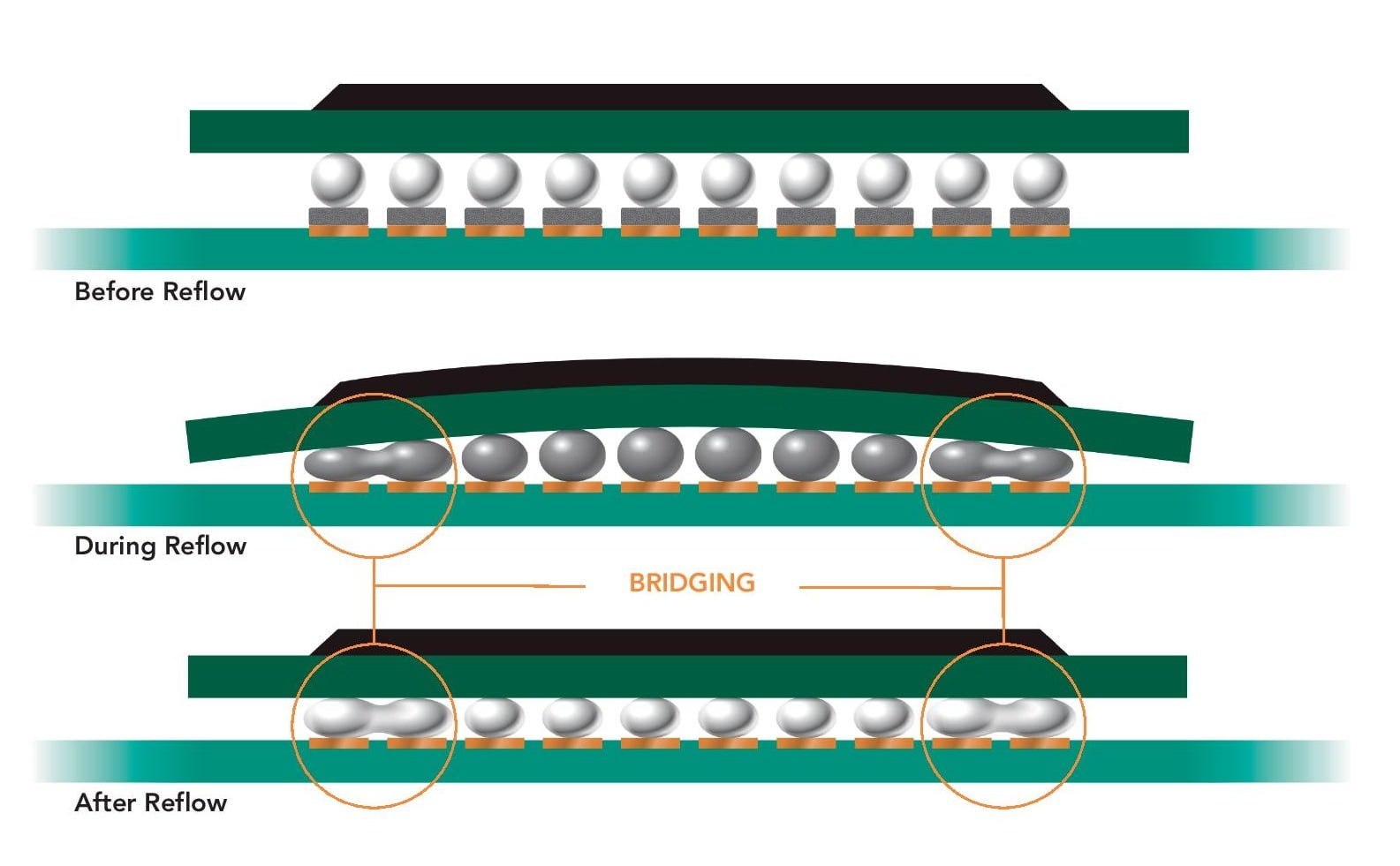

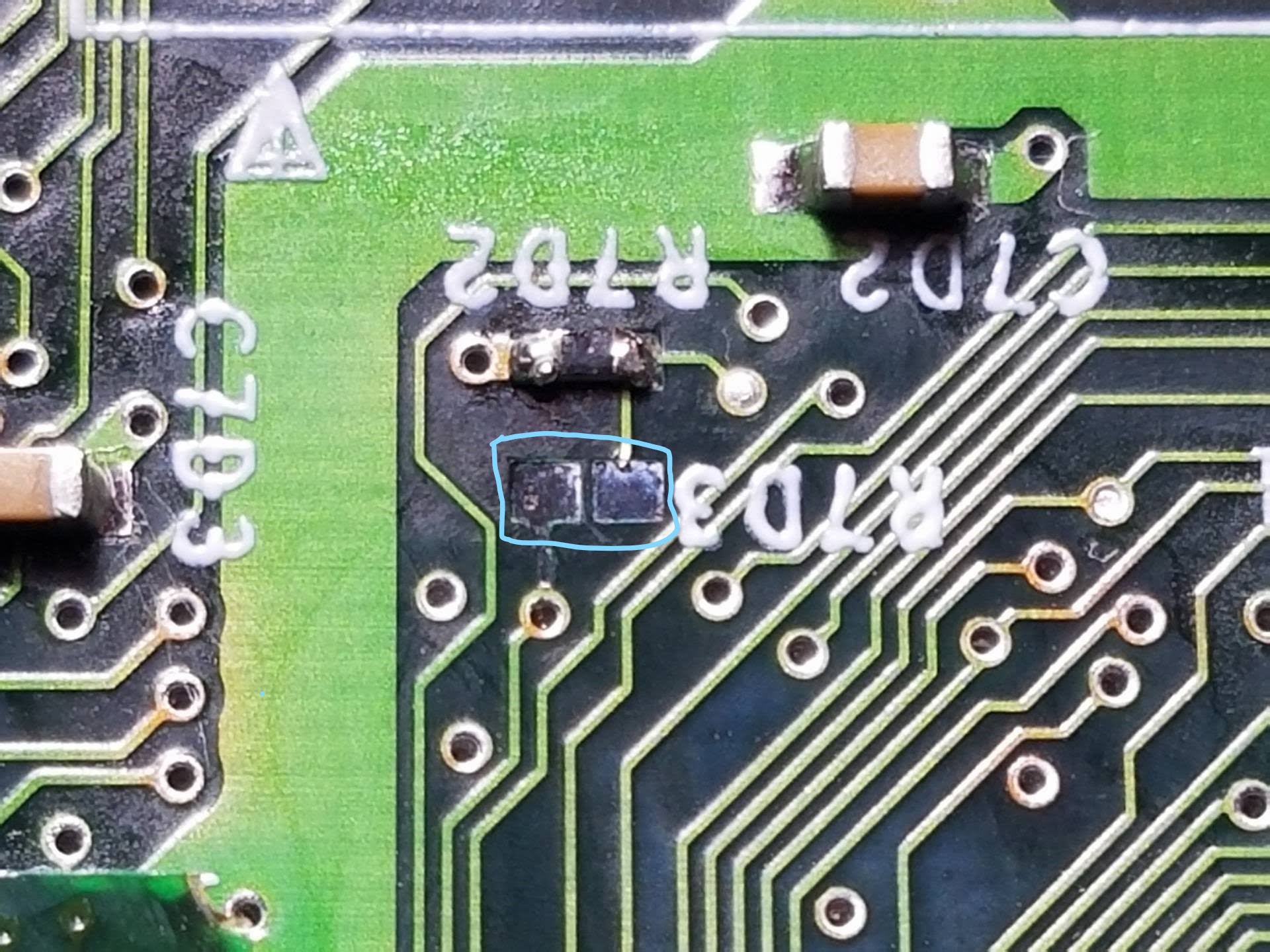

ソルダーブリッジング

小さなコンポーネントを使用すると多くの問題が発生する可能性があり、この点ではんだブリッジがトップの座を占めます. はんだブリッジは、2つ以上のはんだ接合部が誤って相互に接続した場合に発生します. これは主に、大きなまたは広いはんだ付けチップを使用し、はんだペーストを過剰に塗布したために発生します. はんだブリッジは本質的に微視的であることがあるため、はんだブリッジを接合するのは難しいことがよくあります。. はんだブリッジを検出できない場合、短絡が発生し、コンポーネントが焼けたり損傷したりする可能性があります。.

はんだごてをはんだごての真ん中に持って固定することで、はんだごてを固定できます。. これははんだを溶かし、ブリッジを壊すためにそれを引き抜くことができます. はんだブリッジが大きすぎる場合は、はんだ吸盤を使用できます.

-

持ち上げられたパッド

リフトパッドは、PCBの表面から取り外されたはんだパッドです。. これは主に、はんだ接合部に過度の加熱または大きな力がかかるために発生します. パッドは非常にデリケートで、表面から剥がれる可能性があるため、このようなパッドでの作業は困難です。. はんだ付けを試みる前に、パッドをPCBに戻すためにあらゆる努力を払う必要があります.

MOKOテクノロジーは 8 自動SMD組立ラインと最先端のリフローはんだ付けセットアップ. リフローはんだ付けのための信頼できる場所を探しているなら、間違いなくあなたにとって正しい選択です. 私たちは巨大な生産能力を持っており、私たちの技術者は高度な訓練を受けています. PCBの適切なリフローはんだ付けのためのリソースが不足している場合、または単にその洗練されたものに甘んじたくない場合は、お気軽にご連絡ください.