Placas de circuito impreso (PCB) están en el corazón de fabricación de electrónica. sin embargo, En ocasiones, los PCB pueden experimentar fallas debido a un defecto llamado delaminación.. La delaminación de PCB ocurre cuando las capas de un PCB se separan, lo que lleva a un mal funcionamiento o falla de los dispositivos electrónicos. Abordar este problema puede resultar costoso y llevar mucho tiempo. En esta completa guía, profundizaremos en las causas de la delaminación de PCB, explorar métodos de prevención eficaces, y analice las mejores prácticas para la reparación de la delaminación de PCB.

¿Qué es la delaminación de PCB??

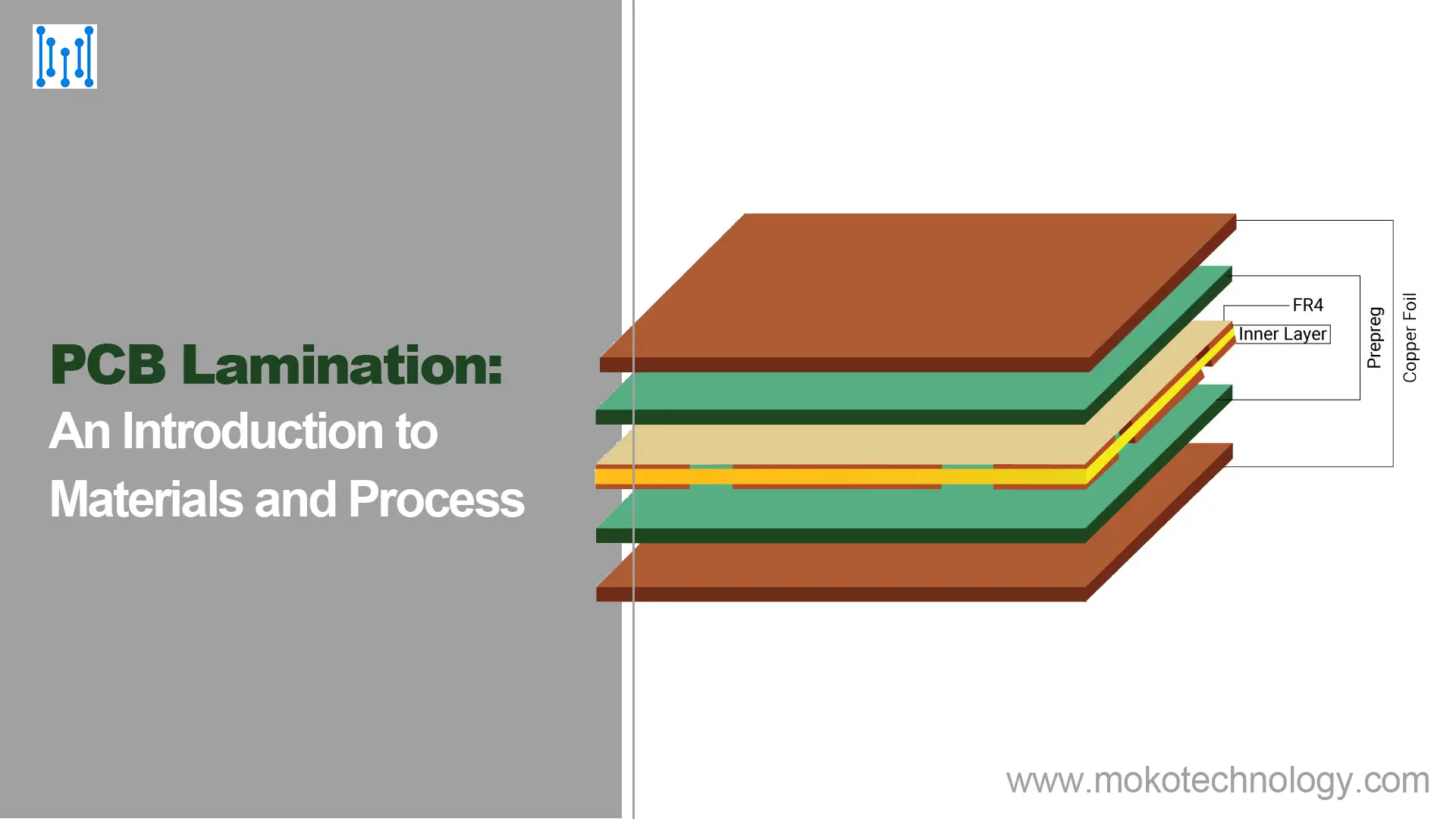

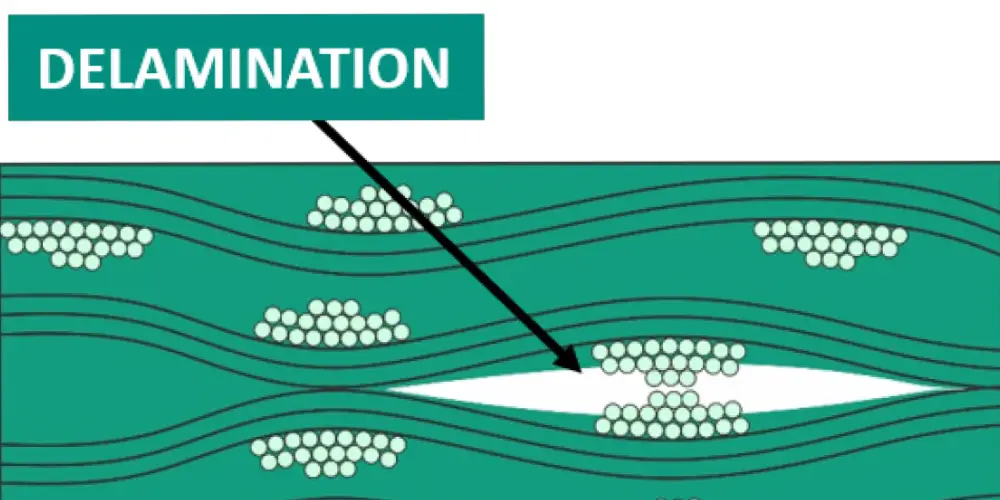

La delaminación es una separación intralaminar entre las capas laminadas de fibra de vidrio y resina que conforman una PCB multicapa. Puede variar desde una división menor hasta un desprendimiento completo en grandes áreas.. Esta separación altera la conectividad eléctrica y el funcionamiento de una PCB.. Las grietas fracturan los finos rastros de cobre entre las capas., interrumpir circuitos. Una mayor delaminación también puede provocar cortocircuitos entre capas una vez aisladas..

La delaminación afecta principalmente a los complejos., PCB multicapa en lugar de placas de una o dos capas que carecen de unión interlaminar. Si no se aborda, El daño por delaminación puede expandirse rápidamente., reduciendo la vida útil operativa y provocando una falla definitiva de la PCB.

Causas de la delaminación de PCB

La delaminación puede provenir de una variedad de fuentes., incluyendo tanto defectos de fabricación como tensiones operativas en el campo. Comprender las causas fundamentales es clave para prevenir sucesos futuros.. Los factores comunes que contribuyen a la delaminación de PCB incluyen:

- Estrés termal

El calentamiento y enfriamiento repetidos provocan diferencias en la expansión y contracción térmica entre las capas de PCB. Estos desajustes generan tensiones mecánicas con el tiempo.. Cambios de temperatura lentos durante el ciclo de energía, así como cambios rápidos, El calentamiento localizado puede causar delaminación..

- Estres mecanico

Flexión física de la PCB., choques, y las vibraciones también introducen tensiones entre capas. Restricciones en los soportes tipo PCB, sujetadores, o la integración del chasis puede concentrar tensiones en ciertas áreas.

- Defectos del proceso de laminación

Unión insuficiente, flujo de resina desigual, La contaminación y los huecos entre capas pueden crear puntos débiles propensos a la delaminación.. Esto demuestra la importancia de controlar de cerca los parámetros de la prensa de laminación..

- Humedad excesiva

Una de las causas más frecuentes de delaminación de PCB es la humedad.. Incluso una pequeña cantidad de humedad que queda atrapada en la placa puede provocar grietas cuando la PCB se somete a altas temperaturas., A medida que la humedad se convierte en vapor y se expande.. En muchos casos, Una mala unión o un adhesivo inadecuado entre las capas del tablero permite que la humedad se filtre..

- Radios de curvatura excesivos

Delgado, PCB flexibles sometidos a curvas cerradas experimentan repetidamente tensiones focalizadas entre capas. El uso de estándares de radios de curvatura adecuados ayuda a mitigar este problema.. Ahora que entendemos las causas comunes de la delaminación, analicemos las formas en que los fabricantes de PCB y los diseñadores de productos pueden evitar estos problemas…

Cómo Prevenir Delaminación?

Con conocimiento de las causas fundamentales típicas., Se pueden tomar medidas para minimizar los riesgos de delaminación en el diseño y la fabricación de PCB.:

- Selección de material

Investigar películas adhesivas con máxima resistencia adhesiva en todo el rango de temperaturas de funcionamiento del producto final., incluyendo resistencia al choque térmico. Asegúrese de que los materiales de resina entre capas tengan bajos coeficientes de expansión térmica para igualar los de las trazas de cobre., reducir las tensiones de desajuste de expansión. Exigir a los proveedores que proporcionen datos de pruebas de lotes y certificaciones de la calidad de la resina., Tg, módulo, y parámetros de elongación.

- Control de humedad

Las materias primas deben guardarse en salas de almacenamiento con desecantes para absorber activamente la humedad antes de su uso.. Las placas se pueden precocer antes de soldar para eliminar la humedad residual.. El piso de ensamblaje en sí necesita controles ambientales como deshumidificadores para mantener niveles bajos de humedad óptimos.. También es importante minimizar el tiempo que los materiales están expuestos a la humedad ambiental..

- Evite el sobrecalentamiento

El sobrecalentamiento durante el proceso de soldadura puede provocar estrés térmico, lo que a su vez puede causar delaminación. Utilice técnicas de soldadura adecuadas., tal como soldadura por reflujo, y asegúrese de que los perfiles de temperatura estén dentro del rango recomendado tanto para los componentes como para la PCB.

- Controles de proceso

Controle de cerca las tasas de calentamiento/enfriamiento de laminación, tiempos de permanencia de temperatura, perfiles de presión de unión, y parámetros de flujo de resina. Verifique la calidad del laminado mediante análisis de microsección y pruebas destructivas de fuerza de unión después del prensado..

- Recubrimientos protectores

Especificar revestimientos conformados con alto contenido químico, humedad, y resistencia a la temperatura para proteger los PCB. Asegure una cobertura completa del recubrimiento en todas las superficies expuestas para aislar completamente del ingreso ambiental..

- Estándares de radios de curvatura

Basado en datos de pruebas flexibles, definir y exigir radios de curvatura mínimos para la manipulación e instalación de PCB para evitar tensiones excesivas. Incorporar límites de radio en las instrucciones de trabajo de montaje y los criterios de inspección de calidad..

La mejor práctica para Reparación de delaminación de PCB

Si se detecta delaminación, Los procesos de reparación especializados pueden desprenderse., reforzarse, y volver a laminar capas para restaurar la integridad de la PCB. Aquí hay una descripción general de los procedimientos de reparación profesionales.:

- Retire el revestimiento conformal si está presente para acceder a toda la placa.

- Utilice imágenes de rayos X para identificar todas las áreas de separación.. Diríjase únicamente a las secciones delaminadas para su reparación..

- Separe con cuidado las capas laminadas utilizando calor suave y tecnología de corte para acceder a la interfaz dañada..

- Limpiar y preparar las superficies de unión.. Refuerce con películas adhesivas de capa intermedia con alta resistencia al pelado..

- Utilice unión por compresión térmica para volver a laminar capas con temperatura y presión óptimas..

- Inspeccione la reparación bajo rayos X y confirme la integridad mecánica y eléctrica restaurada..

- Aplique un nuevo revestimiento conformal en todo el tablero si es necesario.

Pensamientos finales

Prevenir la delaminación mediante un diseño y fabricación de PCB robustos es esencial para la confiabilidad del producto. sin embargo, Factores imprevistos aún pueden conducir a la separación entre capas con el tiempo..

Incorporando estrategias como la simulación., pruebas, selección de materiales, control de procesos, y revestimientos protectores reducen en gran medida los riesgos. Cuando ocurre la delaminación, la reparación profesional a menudo puede restaurar la funcionalidad de la PCB.

Con los conocimientos proporcionados en esta guía., Ahora está equipado para detectar y abordar cualquier problema de delaminación de PCB con total confianza.. Aprovechar las mejores prácticas de prevención y las técnicas de reparación permitirá maximizar la confiabilidad y la vida útil de los componentes electrónicos..