Construcción de PCB de alta densidad

Los circuitos integrados de alta densidad obligan a los diseñadores de PCB de alta densidad a encontrar nuevas estrategias de diseño para tener más funcionalidad en placas más pequeñas – en productos para usuarios finales – o mucha más función en piezas más grandes.

Otra generación de elementos más pequeños en circuitos integrados está en camino. Esto es en el 65 rango nm, pero algunos fabricantes de circuitos integrados ya están desarrollando prototipos con 45 elementos nm. Los elementos más pequeños en los circuitos integrados producidos actualmente, acerca de 90 Nuevo Méjico, ya está en conflicto con la base física de la conexión.

Conexiones impresas, o pistas, solo puede ser pequeño hasta que ocurran problemas de distribución del rendimiento y la integridad de la señal en el disco. El montaje de los nuevos chips en cada tipo de placa requerirá tanto algunas estrategias nuevas como las utilizadas en el pasado..

Estos problemas en el diseño de placas de circuito impreso son conocidos: recibir señales de los circuitos integrados y enviarlas a los circuitos integrados, mantener la integridad de la señal, y distribuir energía a los componentes del disco. La integridad de la señal significa evitar la diafonía, que ocurre cuando los rastros están demasiado cerca unos de otros, y la gestión de la impedancia para evitar reflejos de señal que es más probable que ocurran en una pista demasiado larga porque ocurren en placas de PCB de alta densidad muy grandes.

También hay una nueva complicación: tiempos de subida y bajada muy cortos. Luego, incluso con pistas muy cortas, Pueden ocurrir problemas de impedancia potencialmente adicionales.

Hace cinco años, un enrutador de Internet Terabit fue un producto superior. Esto contenía 52 PCB y era medio rack o 3 pies de alto, 2 pies de profundidad y 18 pulgadas de ancho. Ahora el enrutador tiene solo una PCB y solo 1.5 pulgadas de alto. Si nos hubieran dicho en ese momento que un CI podría albergar miles de millones de transistores y 10 Pistas compatibles con Gbps, nos hubiéramos reído. Ahora no sé si hay límites de tamaño y velocidad..

Los problemas de integridad de la señal en discos con circuitos integrados y pistas más pequeños a menudo se pueden manejar con técnicas familiares.: gestionar el tamaño y la separación de las pistas para minimizar la diafonía y construir conexiones de pistas con resistencias adecuadas para evitar reflejos. Consideramos milésimas de pulgada como ancho mínimo de vía., y 7 a 8 milésimas de pulgada como la distancia mínima entre ellos, no importa cuántos pines tenga un chip. Prefiere una separación de 10 milésimas de pulgada.

Nuevas arquitecturas de PCB

El diseño de PCB de alta densidad ha tomado dos caminos. Uno conduce a los PCB que son realmente de alta densidad., utilizado en teléfonos móviles, cámaras digitales, y otros dispositivos electrónicos domésticos y de consumo, donde todos los circuitos encajan en un tablero del tamaño de una uña y la energía debe distribuirse con moderación para extender la vida útil entre cargas individuales. El otro conduce a PCB de alto rendimiento en supercomputadoras., enrutadores de alta velocidad extrema, y sistemas similares.

En estos pequeños PCB, Los diseñadores de PCB no tienen que apretar componentes en espacios reducidos, pero el rendimiento con bajos requisitos de energía lo es todo. Los PCB más grandes funcionan a velocidades muy altas. Los dos tipos de discos de alta densidad tienen diferentes problemas, mientras que los diseñadores escalan a la próxima generación de circuitos integrados con elementos más pequeños.

Para discos de alto rendimiento con circuitos integrados que tienen 1,000, 2,000, o incluso más alfileres, Los límites físicos impuestos por las conexiones estándar probablemente requieran técnicas de diseño radicalmente diferentes..

Un ejemplo, un evangelista de integridad de señales autoproclamado cuya compañía, ser la señal, se encuentra en Olathe, Kansas, es un PCB 3-D en forma de cubo.

Esta no es una colección de capas apiladas. Es un diseño integrado que es específico para 3-D, donde todos los procesos importantes se ejecutan verticalmente a través de múltiples capas de procesadores.

Otras técnicas se centran en laminados. La manipulación del material laminado puede ayudar a reducir la pérdida de señal, y placas muy delgadas pueden soportar conexiones más cortas y más. Algunos laminados de nueva producción son solo 2 milésimas de pulgada de espesor y se vuelven más delgadas. Según Bogatin, Estos laminados pueden permitir a los diseñadores reducir a la mitad el número de capas en una PCB mientras mejoran la prestación de rendimiento.

Las velocidades de funcionamiento de PCB de alta densidad aumentaron de 10 a 20 MHz en la década de 1980 a gigabit por segundo en el siglo XXI. En la década de 1980, podrías diseñar un plato con los ojos cerrados. Ahora tienes que abrir bien los dos ojos.”

Simulación y formación

A medida que los paneles se vuelven más complejos y sus fabricantes no quieren desperdiciar circuitos integrados de 1500 pines debido a un diseño deficiente, la simulación y el modelado son fundamentales para los PCB. Si algo no funciona, necesitas tomar acción calificada, y no puedes seguir adelante con reglas prácticas probadas. Los discos son cada vez más similares a los ASIC [Circuitos integrados para aplicaciones específicas], y ahora necesitamos cada vez más el mismo tipo de simulación que para los circuitos integrados. Las herramientas de simulación que generalmente hacen esto ahora están disponibles, pero todavía faltan conjuntos de herramientas de integridad del rendimiento.

PCB de densidad extremadamente alta

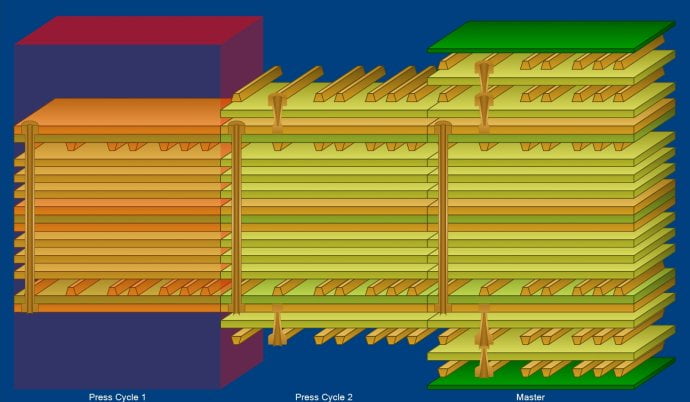

MOKO Technology muestra la plataforma tecnológica Dencitec, que permite una densidad extremadamente alta de funciones integradas para placas de circuito impreso con alto rendimiento.

Estas opciones incluyen conductores y anchos de separación de hasta 25 μm con espesores de cobre de 20 ± 5 μm en todas las capas conductoras, láser a través de un diámetro de 35 μm, anillos residuales con un diámetro de 30 μm en las capas internas y 20 μm en las capas externas, Vías ciegas rellenas de cobre con posibilidad de apilamiento y vías en almohadillas. Esto deja más espacio para la integración de opciones adicionales como el suministro de energía. (pilas, etc.). Adicionalmente, Los materiales modernos permiten la fabricación de circuitos ultrafinos., como circuitos flexibles de cuatro capas con un espesor total de menos de 120 μm. A diferencia de, Los procesos estándar comúnmente utilizados solo brindan buenos resultados hasta los anchos de conductor y espaciamientos de 50 μm y los procesos clásicos de semi-aditivos como la tecnología de película delgada permiten anchos de conductor y espaciamientos de menos de 15 μm, pero generalmente se limitan a formatos de producción.

Una simulación de la deposición galvánica de cobre en la producción de PCB.

Antes de producir un placa PCB de alta densidad, analizamos cuidadosamente los datos recibidos. Así es como encontramos todos los efectos potenciales sobre la producción., que podría afectar la calidad y la confiabilidad a largo plazo.

Hasta ahora, La galvanoplastia ha sido un campo en el que casi nadie ha podido determinar exactamente cómo se comportará un diseño en particular.. El espesor de la capa de cobre que se deposita en la placa de circuito depende de la densidad del diseño.. Si la densidad es baja, corremos el riesgo de construir demasiado; si la densidad es alta, corremos el riesgo de que se acumule muy poca. Una estructura de cobre demasiado fuerte significa que los orificios de los orificios se vuelven demasiado pequeños. Una estructura de cobre demasiado baja significa que las paredes del agujero son demasiado débiles, para que los orificios pasantes enchapados puedan romperse durante el montaje y perder su fiabilidad a largo plazo.

El objetivo es una densidad de cobre uniforme y una estructura uniforme en toda la placa de circuito.. Tenemos esto en cuenta tanto como sea posible al colocar las placas de circuito impreso en nuestros beneficios de producción.. Podemos colocar patrones de cobre adicionales. (las llamadas superficies de compensación) entre y alrededor de la placa de circuito para compensar la densidad. sin embargo, estamos limitados a estos métodos porque no podemos modificar el diseño real de la placa de circuito. Solo el desarrollador puede hacer esto.

Históricamente, no ha habido herramientas de desarrollo para determinar la densidad del cobre. Hoy en día, la tecnología MOKO ofrece una solución con una imagen codificada por colores de la placa de circuito impreso., que muestra las áreas potenciales de la superestructura y subestructura de cobre.

Usamos un software especial de simulación de galvano que divide el tablero en celdas pequeñas. La densidad de cobre de cada celda se compara con la densidad de cobre promedio de toda la placa de circuito y luego se asigna el color a esta celda.. Una densidad de cobre inferior a la media se colorea en una escala de verde. (promedio), amarillo y naranja a rojo. El mas rojo, Cuanto menor sea la densidad relativa y mayor sea el riesgo de acumulación excesiva de cobre en esta área. Las células con una densidad de cobre más alta se colorean en una escala de verde a azul oscuro.. Cuanto más azul, mayor es el riesgo de acumulación insuficiente de cobre.

Armado con estos datos visuales, el desarrollador puede agregar áreas de cobre en áreas de baja densidad o reducir grandes áreas de cobre.

Adicionalmente, Proporcionaremos un índice de galvano que mide la uniformidad de la densidad del cobre en la placa de circuito.. Una placa de circuito completamente uniforme tiene un índice de 1. Esto significa que no se esperan problemas de galvanoplastia.. Los valores más bajos muestran menos uniformidad y se resaltan en la imagen visualizada por áreas rojas y azules. Si el índice cae a 0.8 o menos, se requiere atención especial. En el ejemplo que se muestra arriba, el índice galvano es 0.65. El area azul, que es demasiado pequeño, se puede ver claramente.

La imagen de galvano se crea cuando se realiza un nuevo pedido.. Esta imagen de galvano es parte de "Imagen de PCB", una representación realista de sus placas de circuito impreso, que le enviaremos junto con la confirmación del pedido. En el futuro cercano, esta simulación pasará a formar parte de la función de solicitud de precio. Realizaremos una serie de comprobaciones y crearemos un informe a partir de ellas.. Basado en la imagen de galvano, que también fue creado, el diseñador puede ver si puede hacer cambios para mejorar la uniformidad de su placa de circuito de PCB de alta densidad.

Después de la modificación, el índice galvano es 0.95. La imagen muestra una deposición uniforme de cobre..

Simulación de Galvano – buen patrón de capa de índice galvano – buen índice de galvano

Por supuesto, Puede haber restricciones de diseño que hagan inevitable una densidad de cobre menos uniforme.. Para esto, estamos preparando otra solución para mejorar la calidad y confiabilidad de la placa de circuito impreso terminada. El proyecto de matriz de ánodos Elsyca Intellitool mejorará aún más la uniformidad de la estructura de cobre final.

Más densidad de empaque para electrónica compleja

Las placas de circuito impreso de alta densidad deben mantenerse al día con los avances en microchips.. Los circuitos con una alta densidad de empaquetamiento representan un salto tecnológico, que debería tener consecuencias de tan gran alcance como la transición al montaje en superficie a mediados de los años ochenta.

Miniaturización progresiva de componentes, papas fritas, y los sistemas supondrán un salto tecnológico drástico para la fabricación de placas de circuito impreso en los próximos años, así como debido a la introducción del montaje en superficie. (SMT) a mediados de los ochenta. Las tasas de crecimiento más altas se esperan actualmente en el campo de los circuitos de alta tecnología porque el éxito de la integración de los microchips significa que la tecnología de conexión también es necesaria.. El desafío es producir las mejores estructuras para placas de circuito impreso con alta densidad de integración. (Interconexión de alta densidad – IDH) económicamente.

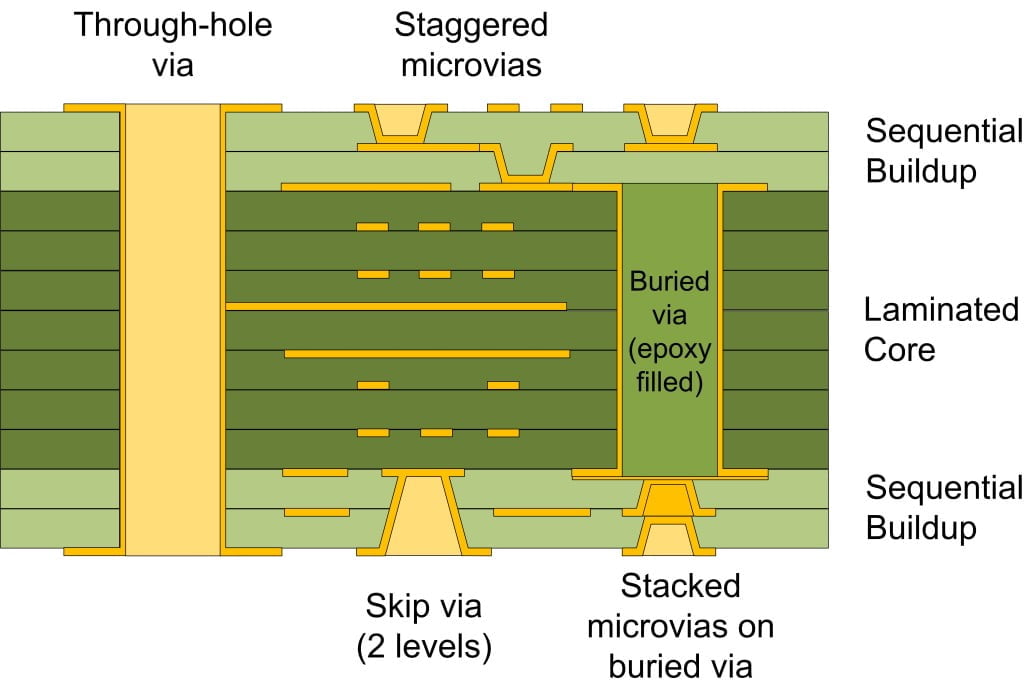

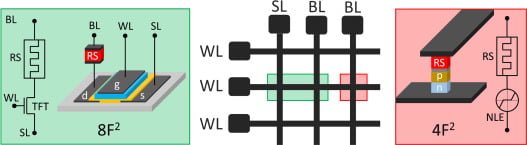

Hasta aquí, Los problemas de contacto con componentes multipolares se han resuelto moviendo algunas de las conexiones a una o más capas de señal adicionales.. sin embargo, la producción de circuitos multicapa (multicapa) es comparativamente complejo y, por lo tanto, costoso. sin embargo, El número de capas generalmente solo se puede reducir utilizando estructuras de patrón de conductores más finas o utilizando diámetros de orificio más pequeños.. Para conectar electrónicamente las capas de señal individuales de la placa de circuito entre sí, las pistas del conductor son las llamadas vías, I. H. agujeros perforados y luego metalizados, conducido al siguiente nivel o la parte inferior de la placa. Dado que una placa de circuito impreso puede tener varios miles de agujeros, existe un enorme potencial de ahorro simplemente reduciendo el diámetro del orificio. Mecánicamente, sin embargo, esos microagujeros (micro formas) con un diámetro de menos de 0.1 mm solo se puede producir con láser, mientras que la perforación tradicional en 0.2 mm alcanza sus límites.

sin embargo, Las micro vías son solo el primer paso hacia circuitos aún más complejos en la estructuración de cables finos.. Los pasos de trabajo particularmente críticos aquí incluyen todo el proceso de fotografía., con la ayuda del cual generalmente se estructura el revestimiento de cobre del material base de la placa de circuito. La tecnología de conductores ultrafinos impone exigencias especialmente elevadas a la exposición y al posterior paso de grabado.. Si las estructuras con un ancho y espaciamiento de menos de 0.1 mm deben realizarse en serie, el rendimiento de la producción cae drásticamente en algunos casos. Esto se puede remediar con nuevos métodos de producción que simplifican significativamente todo el proceso fotográfico.. Esto incluye la exposición directa al láser., que describe la fotorresistencia directamente con el patrón conductor. El paso de exposición convencional con una película se elimina por completo..

Técnicamente, La exposición directa es superior a la exposición previa por contacto porque ofrece más flexibilidad con respecto al tamaño de los lotes y una mayor resolución de la estructura.. De este modo, se puede reducir significativamente el número de pasos del proceso.. Costos de funcionamiento de la sala limpia, películas y máscaras, fotorresistentes, así como los gastos resultantes para la eliminación de materiales y residuos nocivos para el medio ambiente también se reducen con este procedimiento. Se pueden lograr mayores rendimientos, especialmente con conductores muy finos, ya que la alta coherencia del rayo láser permite obtener imágenes confiables de las estructuras más pequeñas con una mínima radiación insuficiente.. Y debido a la mayor profundidad de campo del filmador directo, incluso las diferencias de altura se pueden compensar hasta cierto punto. La medición automática del panel óptico y los indicadores de uso individuales también se pueden concebir como funciones adicionales. La estructuración directa con láser es aún más fácil, en el que el láser muele el patrón del conductor directamente en el revestimiento de cobre, lo que significa que ya no se requiere una resistencia.

Las empresas chinas también son líderes en el desarrollo de nuevas tecnologías de conexión.. “MOV” de la empresa de Karlsruhe Inboard es un nuevo concepto y es sinónimo de cableado de superficie multicapa. Este nuevo tipo de placa de circuito PCB de alta densidad también se denomina “placa de circuito integral” porque los componentes electrónicos como resistencias y condensadores están integrados en la placa de circuito.

La placa de circuito integrado no solo ofrece estructuras de pistas conductoras más finas y orificios ciegos perforados con láser de menos de 80 µm de diámetro para entrar en contacto con las pistas conductoras, pero los datos eléctricos también son impresionantes. En comparación con el cableado multicapa convencional, la longitud del cable con la misma función se reduce en 35%. El número de vías a través de todas las capas se reduce incluso en 80%, el número de capas de señal en un ejemplo de referencia de seis a solo dos.

Pero es importante que pueda volver a arreglárselas con la tecnología de ensamblaje unilateral.. Las resistencias y los condensadores se pueden incluir como “impreso” componentes. Este nuevo desarrollo fue provocado por las crecientes demandas en la frecuencia de trabajo., la cantidad de conexiones de componentes y diseños cada vez más pequeños, como la matriz de rejilla de bola y el empaque del tamaño de chip. Por ejemplo, con 50 resistencias impresas en una placa de circuito impreso, hay una ventaja de costo sobre el montaje SMD, según el interior.

Trabajamos en soluciones rentables para la transmisión óptica de datos.. Una fibra óptica en forma de tira hecha de plástico., que se adjunta a un llamado backplane, conecta componentes de hardware en la computadora a través de muy plano, tiras de plástico conductor de luz de hasta 50 cm de longitud. El novedoso proceso de fabricación de la guía de ondas de banda es adecuado para cualquier material portador., en particular para material de placa de circuito impreso. Adoptamos un enfoque diferente e integramos los conductores ópticos producidos por estampado en caliente en capas especiales de placa de circuito.. Esto permite implementar componentes ópticos pasivos como ramas, que permiten un cableado óptico análogo a la tecnología de placa de circuito eléctrico. La placa de circuito está evolucionando de un simple elemento de conexión a un conjunto complejo..