Konstrukcja PCB o wysokiej gęstości

Układy scalone o wysokiej gęstości zmuszają projektantów płytek drukowanych o dużej gęstości do znalezienia nowych strategii projektowania, aby mieć większą funkcjonalność na mniejszych płytkach – w produktach dla użytkowników końcowych – lub znacznie więcej funkcji na większych częściach.

Nadchodzi kolejna generacja mniejszych elementów w układach scalonych. To jest w 65 zakres nm, ale niektórzy producenci układów scalonych już opracowują prototypy z 45 nm elementów. Najmniejsze elementy w obecnie produkowanych układach scalonych, o 90 Nm, już kolidują z fizyczną podstawą połączenia.

Połączenia drukowane, lub utworów, może być mały, dopóki na dysku nie pojawią się problemy z integralnością sygnału i dystrybucją wydajności. Montaż nowych chipów na każdym typie płyty będzie wymagał zarówno nowych strategii, jak i tych stosowanych w przeszłości.

Te problemy w projektowaniu obwodów drukowanych są znane: odbieranie sygnałów z układów scalonych i wysyłanie ich do układów scalonych, utrzymanie integralności sygnału, i dystrybucja mocy do komponentów dysku. Integralność sygnału oznacza unikanie przesłuchów, co ma miejsce, gdy ślady są zbyt blisko siebie, i zarządzanie impedancją w celu uniknięcia odbić sygnału, które są bardziej prawdopodobne w zbyt długim ścieżce, ponieważ występują na bardzo dużych płytkach PCB o dużej gęstości.

Jest też nowa komplikacja: bardzo krótkie czasy narastania i opadania. Następnie, nawet przy bardzo krótkich utworach, potencjalnie mogą wystąpić dodatkowe problemy z impedancją.

Pięć lat temu, topowym produktem był router internetowy Terabit. Zawierało 52 PCB i było pół stelaża lub 3 wysokie stopy, 2 stopy głębokie i 18 cale szerokości. Teraz router ma tylko jedną płytkę PCB i jest tylko 1.5 cale wysokości. Gdyby powiedziano nam wtedy, że układ scalony może pomieścić miliardy tranzystorów i… 10 Utwory kompatybilne z Gbps, byśmy się śmiali. Teraz nie wiem, czy w ogóle są jakieś ograniczenia rozmiaru i prędkości.

Problemy z integralnością sygnału na dyskach z mniejszymi układami scalonymi i ścieżkami często można rozwiązać za pomocą znanych technik: zarządzanie rozmiarem i separacją torów w celu zminimalizowania przesłuchów i konstruowania połączeń torów za pomocą odpowiednich rezystorów, aby uniknąć odbić. Uważamy tysięczne części cala za minimalną szerokość toru, i 7 do 8 tysięcznych cala jako minimalna odległość między nimi, bez względu na to, ile pinów ma chip. Woli separację 10 tysięcznych cala.

Nowe architektury PCB

Projekt płytki drukowanej o wysokiej gęstości obrał dwie ścieżki. Jedna prowadzi do płytek PCB, które są naprawdę gęste, używany w telefonach komórkowych, aparaty cyfrowe, oraz inne urządzenia elektroniki użytkowej i domowej, gdzie wszystkie obwody mieszczą się na płytce wielkości paznokcia kciuka, a zasilanie musi być rozprowadzane oszczędnie, aby przedłużyć żywotność między poszczególnymi ładowaniami. Drugi prowadzi do wysokowydajnych płytek drukowanych w superkomputerach, ekstremalnie szybkie routery, i podobne systemy.

Na tych maleńkich płytkach drukowanych, Projektanci PCB nie muszą ściskać komponentów w ciasnych przestrzeniach, ale wydajność przy niskim poborze mocy to wszystko. Większe płytki PCB działają z bardzo dużymi prędkościami. Dwa rodzaje dysków o dużej gęstości mają różne problemy, podczas gdy projektanci skalują się do nowej generacji układów scalonych z mniejszymi elementami.

W przypadku dysków o wysokiej wydajności z układami scalonymi, które: 1,000, 2,000, lub jeszcze więcej szpilek, fizyczne ograniczenia narzucane przez standardowe połączenia prawdopodobnie wymagają radykalnie odmiennych technik projektowania.

Jeden przykład, samozwańczy ewangelista integralności sygnału, którego firma, być sygnałem, znajduje się w Olathe, Kansas, to trójwymiarowa płytka drukowana w kształcie sześcianu.

To nie jest zbiór ułożonych warstw. Jest to zintegrowany projekt charakterystyczny dla 3-D, gdzie wszystkie ważne procesy przebiegają pionowo w wielu warstwach procesorów.

Inne techniki koncentrują się na laminatach. Manipulacja materiałem laminowanym może pomóc zmniejszyć utratę sygnału, a bardzo cienkie płyty mogą obsługiwać krótsze i więcej połączeń. Niektóre nowe laminaty produkcyjne są tylko 2 tysięcznych cala grubości i stają się cieńsze. Według Bogatin, te laminaty pozwalają projektantom zmniejszyć o połowę liczbę warstw w płytce drukowanej, jednocześnie poprawiając wydajność.

Prędkości robocze PCB o wysokiej gęstości wzrosły z 10 do 20 MHz w latach 80. do gigabitów na sekundę w XXI wieku. W 1980, możesz zaprojektować talerz z zamkniętymi oczami. Teraz musisz szeroko otworzyć oboje oczu.”

Symulacje i szkolenia

Ponieważ panele stają się coraz bardziej złożone, a ich producenci nie chcą marnować 1500-stykowych układów scalonych z powodu złej konstrukcji, symulacja i modelowanie mają kluczowe znaczenie dla PCB. Jeśli coś nie działa, musisz podjąć odpowiednie działania, i nie możesz sobie radzić ze sprawdzonymi, praktycznymi zasadami. Dyski są coraz bardziej podobne do ASIC [Obwody scalone specyficzne dla aplikacji], a teraz coraz częściej potrzebujemy tego samego typu symulacji, co w przypadku układów scalonych. Narzędzia do symulacji, które zazwyczaj to robią, są już dostępne, ale dzisiaj wciąż brakuje zestawów narzędzi do zapewnienia integralności wydajności.

PCB o bardzo wysokiej gęstości

MOKO Technology pokazuje platformę technologiczną Dencitec, co pozwala na niezwykle wysoką gęstość zintegrowanych funkcji dla płytek drukowanych o wysokiej przepustowości.

Opcje te obejmują przewody i odstępy do 25 μm przy grubości miedzi 20 ± 5 μm na wszystkich warstwach przewodzących, laser przez średnicę 35 μm, pierścienie szczątkowe o średnicy 30 μm na warstwach wewnętrznych i 20 μm na warstwach zewnętrznych, przelotki zaślepiające miedzią z możliwością sztaplowania oraz przelotki w podkładkach. Pozostawia to więcej miejsca na integrację dodatkowych opcji, takich jak dostawa energii (baterie, itp.). Dodatkowo, nowoczesne materiały umożliwiają produkcję ultracienkich obwodów, takie jak czterowarstwowe obwody elastyczne o łącznej grubości mniejszej niż 120 μm. W przeciwieństwie, powszechnie stosowane standardowe procesy zapewniają dobre wyniki tylko przy szerokościach przewodów i odstępach 50 μm i klasyczne procesy póładdytywne, takie jak technologia cienkowarstwowa, umożliwiają stosowanie przewodów o szerokości i odstępach poniżej 15 μm, ale generalnie ograniczają się do formatów produkcyjnych.

A simulation of the galvanic copper deposition in the PCB production

Before we produce a high density PCB board, dokładnie analizujemy otrzymane dane. W ten sposób znajdujemy wszystkie potencjalne skutki dla produkcji, co może pogorszyć jakość i długoterminową niezawodność.

Do teraz, galwanizacja to dziedzina, w której mało kto był w stanie dokładnie określić, jak będzie się zachowywać dany projekt. Grubość warstwy miedzi osadzonej na płytce drukowanej zależy od gęstości układu. Jeśli gęstość jest niska, ryzykujemy, że budujemy za dużo; jeśli gęstość jest wysoka, ryzykujemy zbyt małe nagromadzenie. Zbyt mocna struktura miedzi powoduje, że otwory w otworach stają się za małe. Zbyt niska struktura miedzi oznacza, że ściany otworu są zbyt słabe, aby otwory przelotowe mogły pęknąć podczas montażu i stracić swoją długotrwałą niezawodność.

Celem jest jednolita gęstość miedzi i jednolita struktura na całej płytce drukowanej. W miarę możliwości bierzemy to pod uwagę, umieszczając płytki drukowane na naszych korzyściach produkcyjnych. Możemy umieścić dodatkowe wzory miedzi (tzw. powierzchnie kompensacyjne) między płytką drukowaną i wokół niej, aby skompensować gęstość. Niemniej jednak, jesteśmy ograniczeni do tych metod, ponieważ nie możemy modyfikować rzeczywistego projektu płytki drukowanej. Tylko programista może to zrobić.

Historycznie, nie było narzędzi deweloperskich do określania gęstości miedzi. Dziś MOKO Technology oferuje rozwiązanie z kolorowym obrazem płytki drukowanej, który pokazuje potencjalne obszary nadbudowy i podbudowy miedzi.

Stosujemy specjalne oprogramowanie do symulacji galwanicznej, które dzieli płytkę na małe komórki. Gęstość miedzi w każdej komórce jest porównywana ze średnią gęstością miedzi w całej płytce drukowanej, a następnie do tej komórki przypisywany jest kolor. Gęstość miedzi niższa od średniej jest zabarwiona w skali od zielonego (przeciętny), żółty i pomarańczowy do czerwonego. Im bardziej czerwony, im niższa gęstość względna i tym większe ryzyko nadmiernego nagromadzenia miedzi w tym obszarze. Ogniwa o większej gęstości miedzi są barwione w skali od zielonego do ciemnoniebieskiego. Im bardziej niebieski, tym większe ryzyko niewystarczającego nagromadzenia miedzi.

Uzbrojony w te dane wizualne, deweloper może dodać obszary miedzi w obszarach o niskiej gęstości lub zmniejszyć duże obszary miedzi.

Dodatkowo, dostarczymy wskaźnik galvano, który mierzy jednolitość gęstości miedzi na płytce drukowanej. Całkowicie jednolita płytka drukowana ma indeks 1. Oznacza to, że nie należy się spodziewać problemów z galwanizacją. Niższe wartości wykazują mniejszą jednorodność i są wyróżnione na wizualizowanym obrazie czerwonymi i niebieskimi obszarami. Jeśli indeks spadnie do 0.8 lub mniej, wymagana jest szczególna uwaga. W powyższym przykładzie, indeks galvano to 0.65. Niebieski obszar, który jest za mały, widać wyraźnie.

Obraz galvano jest tworzony po złożeniu nowego zamówienia. Ten obraz galwaniczny jest częścią „Obrazu PCB”, realistyczna reprezentacja twoich płytek drukowanych, które wyślemy wraz z potwierdzeniem zamówienia. W niedalekiej przyszłości, ta symulacja stanie się częścią funkcji zapytania o cenę. Zrobimy szereg sprawdzeń i stworzymy z nich raport. Na podstawie obrazu galvano, który również powstał, projektant może zobaczyć, czy może wprowadzić zmiany, aby poprawić jednolitość swojej płytki drukowanej o wysokiej gęstości.

Po modyfikacji, indeks galvano to 0.95. Zdjęcie przedstawia równomierne osadzanie miedzi.

Symulacja galwaniczna – dobry wzór warstwy indeksu galvano – dobry indeks galvano

Oczywiście, mogą istnieć ograniczenia projektowe, które powodują, że nieunikniona jest mniej jednolita gęstość miedzi. Dla tego, przygotowujemy kolejne rozwiązanie poprawiające jakość i niezawodność gotowej płytki drukowanej. Projekt matrycy anodowej Elsyca Intellitool jeszcze bardziej poprawi jednolitość końcowej struktury miedzi.

Większa gęstość upakowania dla złożonej elektroniki

Płytki PCB o wysokiej gęstości muszą nadążać za postępem w mikrochipach. Obwody o dużej gęstości upakowania to skok technologiczny, co powinno mieć tak daleko idące konsekwencje, jak przejście na montaż powierzchniowy w połowie lat osiemdziesiątych.

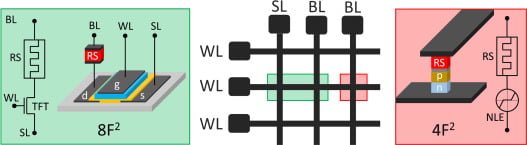

Postępująca miniaturyzacja komponentów, frytki, i systemy będą oznaczały w najbliższych latach drastyczny skok technologiczny w produkcji płytek drukowanych oraz wprowadzenie montażu powierzchniowego (SMT) w połowie lat osiemdziesiątych. Obecnie należy spodziewać się najwyższych wskaźników wzrostu w dziedzinie obwodów high-tech, ponieważ sukces integracji mikrochipów oznacza, że wymagana jest również technologia połączeń. Wyzwaniem jest wyprodukowanie najlepszych struktur do płytek drukowanych o wysokiej gęstości integracji (Połączenie o wysokiej gęstości – HDI) ekonomicznie.

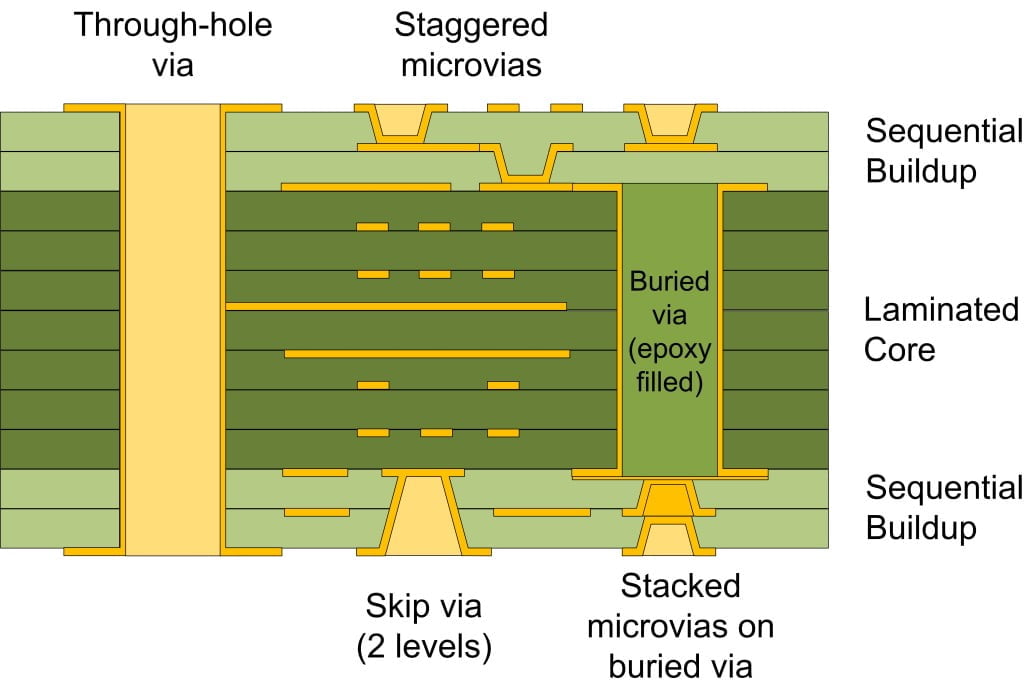

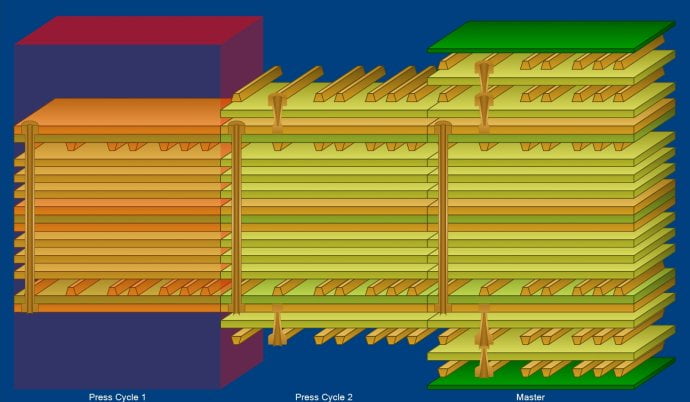

Jak dotąd, problemy ze stykiem z komponentami wielobiegunowymi zostały rozwiązane poprzez przeniesienie niektórych połączeń na jedną lub więcej dodatkowych warstw sygnału. jednak, produkcja obwodów wielowarstwowych (wielowarstwowy) jest stosunkowo złożony, a zatem kosztowny. jednak, liczbę warstw można ogólnie zmniejszyć tylko poprzez zastosowanie drobniejszych struktur wzoru przewodnika lub poprzez zastosowanie mniejszych średnic otworów. W celu elektronicznego połączenia ze sobą poszczególnych warstw sygnałowych na płytce drukowanej, tory konduktorskie to tzw. vias, i. h. wiercone, a następnie metalizowane otwory, prowadzi na wyższy poziom czyli spód płyty. Ponieważ płytka drukowana może mieć kilka tysięcy otworów, istnieje ogromny potencjał oszczędności po prostu przez zmniejszenie średnicy otworu. Mechanicznie, jednak, takie mikrootwory (mikrodrogi) o średnicy mniejszej niż 0.1 mm można wyprodukować tylko laserami, natomiast tradycyjne wiercenie w 0.2 mm osiąga swoje granice.

jednak, mikroprzelotki to dopiero pierwszy krok w kierunku jeszcze bardziej skomplikowanych obwodów w drobnoprzewodowej strukturze. Szczególnie krytyczne etapy pracy obejmują tutaj cały proces fotograficzny, za pomocą którego zwykle ustrukturyzowana jest miedziana okładzina materiału bazowego płytki drukowanej. Technologia ultracienkich przewodników stawia szczególnie wysokie wymagania w zakresie naświetlania i późniejszego etapu trawienia. Jeśli konstrukcje o szerokości i odstępach mniejszych niż 0.1 mm mają być realizowane w produkcji seryjnej, wydajność produkcji w niektórych przypadkach dramatycznie spada. Można temu zaradzić dzięki nowym metodom produkcji, które znacznie upraszczają cały proces fotograficzny. Obejmuje to bezpośrednią ekspozycję laserową, który opisuje fotorezyst bezpośrednio za pomocą wzoru przewodnika. Konwencjonalny etap naświetlania za pomocą filmu jest całkowicie wyeliminowany.

Technicznie, bezpośrednia ekspozycja jest lepsza niż poprzednia ekspozycja kontaktowa, ponieważ zapewnia większą elastyczność w odniesieniu do wielkości partii i wyższej rozdzielczości struktury. W ten sposób można znacznie zmniejszyć liczbę etapów procesu. Koszty eksploatacji pomieszczenia czystego, filmy i maski, fotomaski, a także wynikające z tego wydatki na usuwanie materiałów i pozostałości szkodliwych dla środowiska są również redukowane dzięki tej procedurze. Wyższe wydajności można osiągnąć zwłaszcza w przypadku bardzo cienkich przewodników, ponieważ wysoka spójność wiązki laserowej umożliwia niezawodne obrazowanie najmniejszych struktur przy minimalnym podpromieniowaniu. A dzięki większej głębi ostrości bezpośredniej naświetlarki, nawet różnice w wysokości można w pewnym stopniu skompensować. Jako dodatkowe funkcje można również wyobrazić sobie automatyczny pomiar panelu optycznego i indywidualne wskaźniki użytkowania. Bezpośrednie strukturyzowanie laserowe jest jeszcze łatwiejsze, w którym laser frezuje wzór przewodnika bezpośrednio w miedzianej okładzinie, co oznacza, że opór nie jest już wymagany.

Chińskie firmy są również liderami w rozwoju nowych technologii przyłączeniowych. “MOV” firmy Karlsruhe Inboard to nowa koncepcja i oznacza wielowarstwowe okablowanie powierzchniowe. Ten nowy typ płytki drukowanej o wysokiej gęstości jest również nazywany an “zintegrowana płytka drukowana” ponieważ elementy elektroniczne, takie jak rezystory i kondensatory, są zintegrowane z płytką drukowaną.

Zintegrowana płytka drukowana oferuje nie tylko drobniejsze struktury ścieżek przewodzących i wywiercone laserowo otwory nieprzelotowe o wielkości mniejszej niż 80 Średnica µm do stykania się z torami przewodzącymi, ale dane elektryczne też są imponujące. W porównaniu z konwencjonalnym okablowaniem wielowarstwowym, długość kabla przy tej samej funkcji jest zmniejszona o 35%. Liczba przelotek przez wszystkie warstwy jest nawet zmniejszona o 80%, liczba warstw sygnału w przykładzie odniesienia od sześciu do tylko dwóch.

Ale ważne jest, aby ponownie poradzić sobie z jednostronną technologią montażu. Rezystory i kondensatory mogą być dołączone jako “drukowane” składniki. Ten nowy rozwój został wywołany rosnącymi wymaganiami dotyczącymi częstotliwości pracy, liczba połączeń komponentów i coraz mniejsze konstrukcje, takie jak siatka kulowa i opakowanie wielkości chipa. Na przykład, z 50 rezystory drukowane na płytce drukowanej, istnieje przewaga kosztowa nad montażem SMD, zgodnie z pokładem.

Pracujemy nad opłacalnymi rozwiązaniami do optycznej transmisji danych. Światłowód w kształcie paska wykonany z tworzywa sztucznego, który jest przymocowany do tzw. backplane, łączy elementy sprzętowe w komputerze za pomocą bardzo płaskiego, przewodzące światło paski z tworzywa sztucznego do 50 cm długości. Nowatorski proces produkcji falowodu taśmowego jest odpowiedni dla dowolnych materiałów nośnych, w szczególności w przypadku materiałów płytek drukowanych. Stosujemy inne podejście i integrujemy przewodniki optyczne wytwarzane przez tłoczenie na gorąco ze specjalnymi warstwami płytek drukowanych. Umożliwia to implementację pasywnych elementów optycznych, takich jak rozgałęzienia, które umożliwiają okablowanie optyczne analogiczne do technologii płytek drukowanych,. Płytka drukowana ewoluuje od prostego elementu łączącego do złożonego zespołu.