Construction PCB haute densité

Les circuits intégrés haute densité obligent les concepteurs de circuits imprimés haute densité à trouver de nouvelles stratégies de conception pour avoir plus de fonctionnalités sur des plaques plus petites – dans les produits destinés aux utilisateurs finaux – ou bien plus de fonction sur des pièces plus grandes.

Une autre génération d'éléments plus petits sur les circuits intégrés est en route. C'est dans le 65 gamme nm, mais certains fabricants de circuits intégrés développent déjà des prototypes avec 45 éléments nm. Les plus petits éléments des circuits intégrés actuellement produits, à propos 90 nm, déjà en conflit avec la base physique de la connexion.

Connexions imprimées, ou pistes, ne peut être faible que jusqu'à ce que des problèmes d'intégrité du signal et de distribution des performances se produisent sur le disque. L'assemblage des nouvelles puces sur chaque type de plaque nécessitera à la fois de nouvelles stratégies ainsi que celles utilisées dans le passé.

Ces problèmes dans la conception des cartes de circuits imprimés sont connus: recevoir les signaux des CI et les envoyer aux CI, maintenir l'intégrité du signal, et distribuer de l'énergie aux composants du disque. L'intégrité du signal signifie éviter la diaphonie, qui se produit lorsque les traces sont trop proches les unes des autres, et gestion de l'impédance pour éviter les réflexions de signal qui sont plus susceptibles de se produire sur une piste trop longue car elles se produisent sur de très grandes plaques de circuits imprimés haute densité.

Il y a aussi une nouvelle complication: temps de montée et de descente très courts. ensuite, même avec des pistes très courtes, des problèmes d'impédance supplémentaires peuvent survenir.

Il y a cinq ans, un routeur Internet Terabit était un produit haut de gamme. Il contenait 52 PCB et était un demi-rack ou 3 pieds de haut, 2 pieds profonds et 18 pouces de large. Maintenant, le routeur n'a qu'un seul PCB et n'est 1.5 pouces de haut. Si on nous avait dit à l'époque qu'un CI pouvait héberger des milliards de transistors et 10 Pistes compatibles Gbps, nous aurions ri. Maintenant, je ne sais pas s'il y a des limites de taille et de vitesse.

Les problèmes d'intégrité du signal sur les disques avec des circuits intégrés et des pistes plus petits peuvent souvent être traités avec des techniques familières: gérer la taille et la séparation des pistes pour minimiser la diaphonie et construire des connexions de pistes avec des résistances appropriées pour éviter les réflexions. Nous considérons les millièmes de pouce comme largeur de voie minimale, et 7 à 8 millièmes de pouce comme distance minimale entre eux, peu importe le nombre de broches d'une puce. Il préfère une séparation de 10 millièmes de pouce.

Nouvelles architectures PCB

La conception du PCB haute densité a emprunté deux voies. L'un conduit aux PCB qui sont vraiment à haute densité, utilisé dans les téléphones mobiles, Caméras digitales, et autres appareils électroniques grand public et domestiques, où tous les circuits tiennent sur une carte de la taille d'un ongle et l'alimentation doit être distribuée avec parcimonie pour prolonger la durée de vie entre les charges individuelles. L'autre conduit à des PCB hautes performances dans les supercalculateurs, routeurs extrêmement rapides, et systèmes similaires.

Sur ces minuscules PCB, Les concepteurs de PCB n’ont pas à presser des composants dans des espaces confinés, mais les performances avec de faibles besoins en énergie sont tout. Les circuits imprimés plus gros fonctionnent à des vitesses très élevées. Les deux types de disques haute densité présentent des problèmes différents, tandis que les concepteurs passent à la prochaine génération de circuits intégrés avec des éléments plus petits.

Pour les disques hautes performances avec des circuits intégrés 1,000, 2,000, ou même plus de broches, les limites physiques imposées par les connexions standard nécessitent probablement des techniques de conception radicalement différentes.

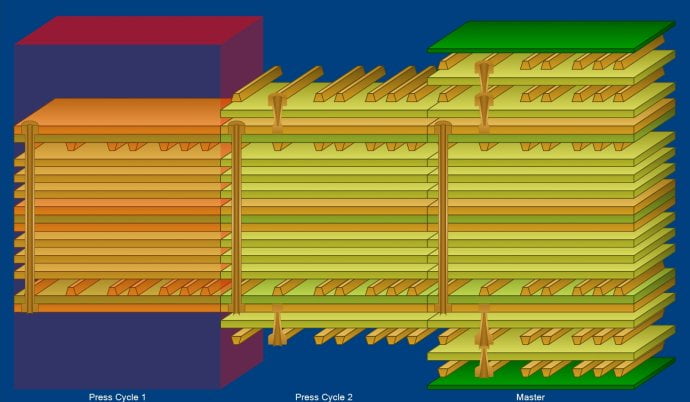

Un exemple, un évangéliste autoproclamé de l'intégrité du signal dont la compagnie, être le signal, se trouve à Olathe, Kansas, est un PCB 3D en forme de cube.

Ce n'est pas une collection de couches empilées. Il s’agit d’une conception intégrée spécifique à la 3D, où tous les processus importants s'exécutent verticalement sur plusieurs couches de processeurs.

D'autres techniques se concentrent sur les stratifiés. La manipulation du matériau stratifié peut aider à réduire la perte de signal, et les plaques très minces peuvent supporter des connexions plus courtes et plus nombreuses. Certains nouveaux stratifiés de production ne sont 2 millièmes de pouce d'épaisseur et deviennent plus minces. Selon Bogatin, ces stratifiés peuvent permettre aux concepteurs de réduire de moitié le nombre de couches dans un PCB tout en améliorant les performances.

Les vitesses de fonctionnement des circuits imprimés haute densité ont augmenté de 10 à 20 MHz dans les années 1980 au gigabit par seconde au 21e siècle. Dans les années 1980, vous pouvez concevoir une assiette les yeux fermés. Maintenant, vous devez ouvrir grand les deux yeux.”

Simulation et formation

Au fur et à mesure que les panneaux deviennent plus complexes et que leurs fabricants ne veulent pas gaspiller de circuits intégrés à 1500 broches en raison d'une conception médiocre, la simulation et la modélisation sont essentielles pour les PCB. Si quelque chose ne fonctionne pas, vous devez prendre des mesures qualifiées, et vous ne pouvez pas continuer avec des règles empiriques éprouvées. Les disques sont de plus en plus similaires aux ASIC [Circuits intégrés spécifiques à l'application], et maintenant nous avons de plus en plus besoin du même type de simulation que pour les circuits intégrés. Des outils de simulation qui font généralement cela sont maintenant disponibles, mais les ensembles d'outils d'intégrité des performances manquent encore aujourd'hui.

PCB extrêmement haute densité

MOKO Technology présente la plateforme technologique Dencitec, qui permet une densité extrêmement élevée de fonctions intégrées pour les cartes de circuits imprimés à haut débit.

Ces options comprennent des largeurs de conducteur et d'espacement allant jusqu'à 25 μm avec des épaisseurs de cuivre de 20 ± 5 μm sur toutes les couches conductrices, laser via le diamètre de 35 μm, anneaux résiduels d'un diamètre de 30 μm sur les couches internes et 20 μm sur les couches extérieures, vias borgnes remplis de cuivre avec possibilité de via empilage et vias dans les plots. Cela laisse plus de place pour l'intégration d'options supplémentaires telles que l'approvisionnement en énergie (batteries, etc.). en plus, les matériaux modernes permettent la fabrication de circuits ultra-minces, tels que les circuits flexibles à quatre couches d'une épaisseur totale inférieure à 120 μm. En revanche, les processus standard couramment utilisés ne donnent de bons résultats que jusqu'à des largeurs de conducteurs et des espacements de 50 μm et les procédés semi-additifs classiques tels que la technologie à couche mince permettent des largeurs et des espacements de conducteurs inférieurs à 15 μm, mais sont généralement limités aux formats de production.

Une simulation du dépôt galvanique de cuivre dans la production de PCB

Avant de produire un carte PCB haute densité, nous analysons attentivement les données reçues. C'est ainsi que nous trouvons tous les effets potentiels sur la production, ce qui pourrait nuire à la qualité et à la fiabilité à long terme.

Jusqu'ici, la galvanoplastie est un domaine dans lequel presque personne n'a été en mesure de déterminer exactement comment une conception particulière se comportera. L'épaisseur de la couche de cuivre déposée sur la carte de circuit imprimé dépend de la densité de mise en page. Si la densité est faible, on risque trop de construire; si la densité est élevée, nous risquons trop peu d'accumulation. Une structure en cuivre trop solide signifie que les trous dans les trous deviennent trop petits. Une structure en cuivre trop basse signifie que les parois du trou sont trop faibles, de sorte que les trous métallisés peuvent se casser pendant l'assemblage et perdre leur fiabilité à long terme.

L'objectif est une densité de cuivre uniforme et une structure uniforme sur l'ensemble du circuit imprimé. Nous en tenons compte autant que possible lors de la mise en place des circuits imprimés sur nos prestations de production. Nous pouvons placer des motifs de cuivre supplémentaires (surfaces dites de compensation) entre et autour du circuit imprimé pour compenser la densité. cependant, nous sommes limités à ces méthodes car nous ne pouvons pas modifier la conception réelle du circuit imprimé. Seul le développeur peut le faire.

Historiquement, il n'y a pas eu d'outils de développement pour déterminer la densité du cuivre. Aujourd'hui, la technologie MOKO offre une solution avec une image codée en couleur de la carte de circuit imprimé, qui montre les zones potentielles de la superstructure et de la sous-structure de cuivre.

Nous utilisons un logiciel spécial de galvano-simulation qui divise la carte en petites cellules. La densité de cuivre de chaque cellule est comparée à la densité de cuivre moyenne de l'ensemble du circuit imprimé et la couleur est ensuite attribuée à cette cellule. Une densité de cuivre inférieure à la moyenne est colorée sur une échelle de vert (moyenne), jaune et orange à rouge. Le plus rouge, plus la densité relative est faible et plus le risque d'accumulation excessive de cuivre dans cette zone est élevé. Les cellules avec une densité de cuivre plus élevée sont colorées sur une échelle allant du vert au bleu foncé. Le plus bleu, plus le risque d'accumulation insuffisante de cuivre est grand.

Armé de ces données visuelles, le développeur peut ajouter des zones de cuivre dans les zones à faible densité ou réduire de grandes zones de cuivre.

en plus, nous fournirons un indice galvano qui mesure l'uniformité de la densité de cuivre sur le circuit imprimé. Un circuit imprimé complètement uniforme a un indice de 1. Cela signifie qu'aucun problème de galvanoplastie n'est à prévoir. Les valeurs inférieures montrent moins d'uniformité et sont mises en évidence sur l'image visualisée par des zones rouges et bleues. Si l'indice tombe à 0.8 ou moins, une attention particulière est requise. Dans l'exemple ci-dessus, l'indice galvano est 0.65. La zone bleue, qui est trop petit, peut être clairement vu.

L'image galvano est créée lorsqu'une nouvelle commande est passée. Cette image galvano fait partie de "PCB Image", une représentation réaliste de vos circuits imprimés, que nous vous enverrons avec la confirmation de commande. Dans le futur proche, cette simulation fera partie de la fonction de demande de prix. Nous ferons un certain nombre de vérifications et créerons un rapport à partir d'eux. Basé sur l'image galvano, qui a également été créé, le concepteur peut voir s'il peut apporter des modifications pour améliorer l'uniformité de son circuit imprimé haute densité.

Après la modification, l'indice galvano est 0.95. La photo montre un dépôt de cuivre uniforme.

Simulation Galvano – bon motif de couche d'indice galvano – bon indice galvano

Bien sûr, il peut y avoir des restrictions de conception qui rendent inévitable une densité de cuivre moins uniforme. Pour ça, nous préparons une autre solution pour améliorer la qualité et la fiabilité du circuit imprimé fini. Le projet de matrice d'anode Elsyca Intellitool améliorera encore l'uniformité de la structure finale en cuivre.

Plus de densité d'emballage pour l'électronique complexe

Les cartes de circuits imprimés haute densité doivent suivre les progrès des micropuces. Les circuits à forte densité de remplissage représentent un saut technologique, qui devrait avoir des conséquences aussi profondes que la transition vers le montage en surface au milieu des années quatre-vingt.

Miniaturisation progressive des composants, chips, et les systèmes signifieront un saut technologique drastique pour la fabrication de circuits imprimés dans les années à venir ainsi que grâce à l'introduction du montage en surface (SMT) au milieu des années quatre-vingt. Les taux de croissance les plus élevés sont actuellement à prévoir dans le domaine des circuits de haute technologie car le succès de l'intégration des micropuces signifie que la technologie de connexion est également nécessaire.. Le défi est de produire les meilleures structures pour les cartes de circuits imprimés à haute densité d'intégration (Interconnexion haute densité – HDI) économiquement.

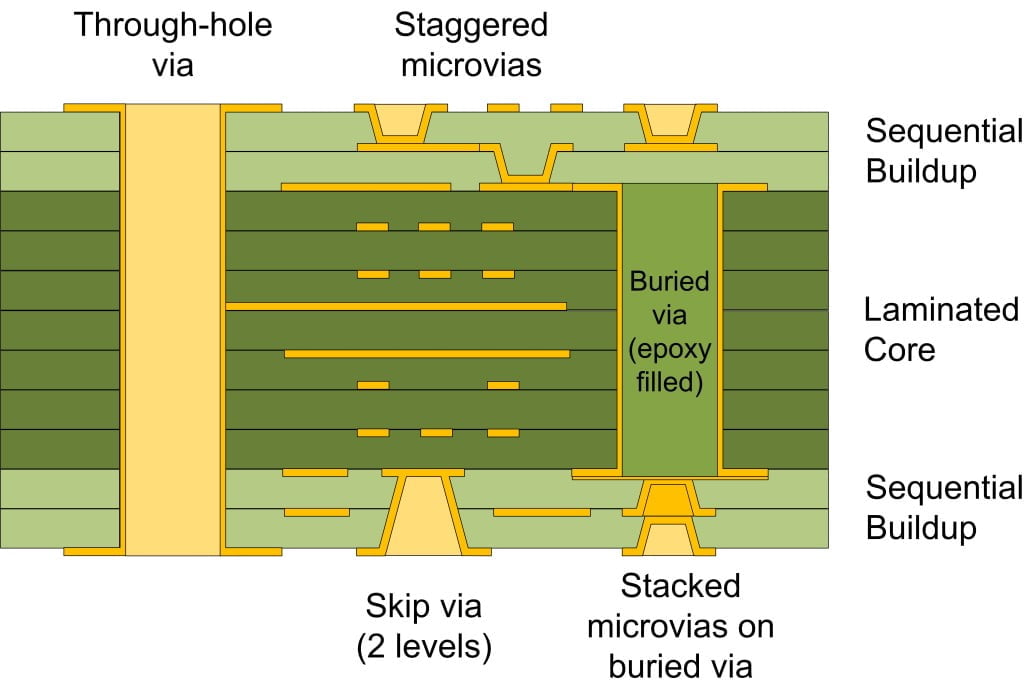

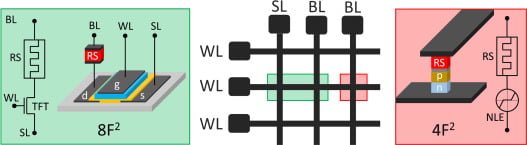

Jusque là, les problèmes de contact avec les composants multipolaires ont été résolus en déplaçant certaines des connexions vers une ou plusieurs couches de signaux supplémentaires. pourtant, la réalisation de circuits multicouches (multicouche) est relativement complexe et donc coûteux. pourtant, le nombre de couches ne peut généralement être réduit qu'en utilisant des structures de motif de conducteurs plus fines ou en utilisant des diamètres de trous plus petits. Afin de connecter électroniquement les couches de signal individuelles de la carte de circuit imprimé les unes aux autres, les pistes conductrices sont ce que l'on appelle des vias, je. H. trous percés puis métallisés, conduit au niveau suivant ou au dessous de la plaque. Puisqu'un circuit imprimé peut avoir plusieurs milliers de trous, il y a un énorme potentiel d'économies simplement en réduisant le diamètre du trou. Mécaniquement, toutefois, ces micro-trous (micro voies) avec un diamètre inférieur à 0.1 mm ne peut être produit qu'avec des lasers, alors que le forage traditionnel à 0.2 mm atteint ses limites.

pourtant, les micro vias ne sont que la première étape vers des circuits encore plus complexes dans la structuration en fil fin. Les étapes de travail particulièrement critiques ici incluent l'ensemble du processus photo, à l'aide de laquelle le revêtement en cuivre du matériau de base de la carte de circuit imprimé est généralement structuré. La technologie des conducteurs ultra-fins impose des exigences particulièrement élevées sur l'exposition et sur l'étape de gravure ultérieure. Si des structures d'une largeur et d'un espacement inférieurs à 0.1 mm doivent être réalisés en série, le rendement de production diminue considérablement dans certains cas. Cela peut être corrigé par de nouvelles méthodes de production qui simplifient considérablement l'ensemble du processus photo. Cela comprend l'exposition directe au laser, qui décrit le photorésist directement avec le motif conducteur. L'étape d'exposition conventionnelle à l'aide d'un film est complètement éliminée.

Techniquement, l'exposition directe est supérieure à l'exposition de contact précédente car elle offre plus de flexibilité en ce qui concerne la taille des lots et une résolution de structure plus élevée. Le nombre d'étapes du processus peut ainsi être considérablement réduit. Frais de fonctionnement pour salle blanche, films et masques, les photorésists ainsi que les dépenses qui en résultent pour l'élimination des matériaux et résidus nocifs pour l'environnement sont également réduits avec cette procédure. Des rendements plus élevés peuvent être obtenus, en particulier avec des conducteurs très fins, car la cohérence élevée du faisceau laser permet une imagerie fiable des plus petites structures avec un sous-rayonnement minimal.. Et en raison de la profondeur de champ plus élevée de la photocomposeuse directe, même les différences de hauteur peuvent être compensées dans une certaine mesure. La mesure automatique du panneau optique et les indicateurs d'utilisation individuels sont également envisageables en tant que fonctions supplémentaires. La structuration directe par laser est encore plus facile, dans lequel le laser fraise le motif conducteur directement dans la gaine en cuivre, ce qui signifie qu'une réserve n'est plus nécessaire.

Les entreprises chinoises sont également leaders dans le développement de nouvelles technologies de connexion. “MOV” de la société Karlsruhe Inboard est un nouveau concept et représente le câblage de surface multicouche. Ce nouveau type de carte de circuit imprimé haute densité est également appelé “carte de circuit imprimé intégrée” parce que les composants électroniques tels que les résistances et les condensateurs sont intégrés dans la carte de circuit imprimé.

La carte de circuit intégré offre non seulement des structures de pistes conductrices plus fines et des trous borgnes percés au laser de moins de 80 µm de diamètre pour entrer en contact avec les pistes conductrices, mais les données électriques sont également impressionnantes. Comparé au câblage multicouche conventionnel, la longueur de câble ayant la même fonction est réduite de 35%. Le nombre de vias à travers toutes les couches est même réduit de 80%, le nombre de couches de signal dans un exemple de référence de six à seulement deux.

Mais il est important que vous puissiez à nouveau vous débrouiller avec la technologie d'assemblage unilatérale. Les résistances et condensateurs peuvent être inclus comme “imprimé” Composants. Ce nouveau développement a été déclenché par les exigences croissantes sur la fréquence de travail, le nombre de connexions de composants et des conceptions de plus en plus petites telles que le réseau de grilles à billes et les emballages de taille de puce. Par exemple, avec 50 résistances imprimées sur une carte de circuit imprimé, il y a un avantage de coût par rapport à l'assemblage SMD, selon l'intérieur.

Nous travaillons sur des solutions rentables pour la transmission optique de données. Une fibre optique en forme de bande en plastique, qui est attaché à un soi-disant fond de panier, connecte les composants matériels de l'ordinateur via très plat, bandes de plastique conductrices de lumière jusqu'à 50 cm de longueur. Le nouveau procédé de fabrication du guide d'ondes en bande convient à tous les matériaux de support, en particulier pour le matériau des cartes de circuits imprimés. Nous adoptons une approche différente et intégrons les conducteurs optiques produits par estampage à chaud dans des couches de circuits imprimés spéciales. Cela permet de mettre en œuvre des composants optiques passifs tels que des branches, qui permettent un câblage optique analogue à la technologie des circuits imprimés. Le circuit imprimé évolue d'un simple élément de connexion à un assemblage complexe.