PCB レイアウト設計は、回路基板の製造における重要なステップです. 合理的な PCB レイアウトは、製造コストを抑え、高い信頼性を確保するのに役立ちます。. それどころか, 不当な PCB レイアウトは、製造可能性を満たすことができません。, PCBの機能を制限したり、さまざまな問題を引き起こしたりする, 回線障害など, 製造コストが増加し、生産時間が遅れます. 最近は, 人々は電子機器に対してますます高い要求を持っています, 使用されるPCBはますます複雑でコンパクトになっています. 小さな PCB は複数の機能を実現する必要があります, これは間違いなく、PCB レイアウト設計により大きな課題をもたらします。. また、PCB レイアウト設計で考慮すべき側面が多数あります。. 記事上で, PCBレイアウト設計プロセスについて説明しました。, 設計時に考慮すべき最も重要な側面をリストしました。, 避けるべきいくつかの一般的な問題と同様に. 読み進めましょう.

PCB レイアウト設計の手順は何ですか?

機能的なプリント基板の作成 (PCB) 多くのフェーズにわたる慎重な計画と実行が必要です. 電気技術者間の共同作業です, 機械エンジニア, PCB設計者, PCB設計のプロセスを確認してください. ここでは、エンドツーエンドの PCB 設計プロセスを詳しく説明します。:

- 概略図を作成する.

回路図は電子回路を概念的に捉えたものです, 計画を立てる PCB コンポーネント 抵抗器のような, コンデンサ, 物理的なレイアウトを考慮しない集積回路とその相互接続. 回路図キャプチャ ソフトウェアは、PCB 設計用の回路図をデジタル化するために使用されます。.

- ボードスタックアップを選択してください.

これは、PCB 自体の層構成と構成を指します。. レイヤー数などの要素, 誘電体材料, 銅の厚さと配線幅は、インピーダンスなどのパラメータに影響を与えます, シグナルインテグリティに影響を与える. スタックアップは回路性能のニーズに適合する必要があります.

- 設計ルールと製造要件の概要を説明します.

PCB製造 などの組織によって設定された厳格な基準があります。 IPC. これらは最小トレース間隔をカバーします, 穴のサイズ, マスクオーバーレイなど. これらの仕様に精通した PCB パートナーを持つことは、エラーやボードの欠陥を回避するのに役立ちます.

- コンポーネントとフットプリントを配置する.

回路図をガイドとして使用する, PCB レイアウトは、コンポーネントのフットプリントを配置し、参照指定子を割り当てることから始まります。. 配置ガイドラインは電気ノイズと干渉を最小限に抑えるのに役立ちます. コンポーネントのデータシートには、位置と方向に必要な詳細が記載されています.

- ビアとピン用のドリル穴を含む.

ビアは層間の垂直相互接続を提供します. 多くの両面フレックス回路にはメッキされたスルーホールが必要です. 穴の寸法と位置が指定されている.

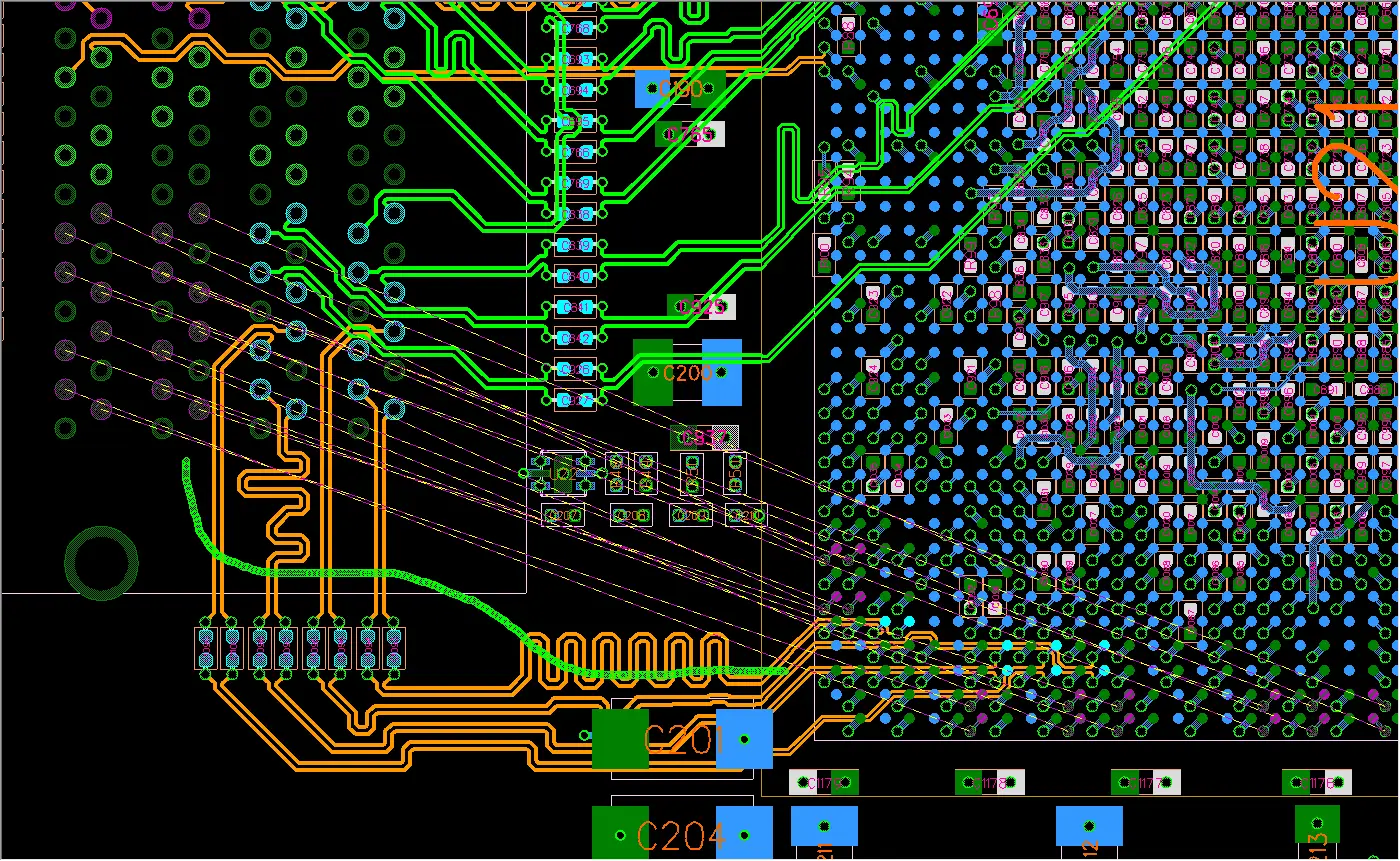

- 導体のトレースを接続する.

トレースは、概略レイアウトに従って異なるコンポーネント間の導電経路を形成する銅線です。. 自動ルーティング ツールはこれを支援しますが、多くの場合、手動ルーティングが必要になります。.

- テストポイントの統合, ラベルとマーキング.

テストポイントによりテストとトラブルシューティングが容易になります. 識別子, 極性マーキング, バージョン番号やその他のテキスト情報が追加されます, 通常はシルクスクリーンまたは彫刻によって.

- 設計ルールを検証し、製造ファイルを生成する.

完成した基板レイアウトは、デザインルールに違反していないか最終チェックを受けます。. 次に、製造ファイルとアセンブリファイルが出力されます, 必要なすべての PCB 製造データが含まれています.

完全に定義されたデザインで, PCB は製造段階に進みます, ここでは、電子設計図がコンポーネントを実装できる物理ボードに変換されます。. プロセス全体には、多くの専門分野間の緊密な協力が必要です.

PCB レイアウト設計に関する重要な考慮事項

-

サイズ&ベアボードの形状

PCBレイアウト設計で最初に考慮すべきことはサイズです, 形状, ベアボードの層数. 多くの場合、ベア ボードのサイズは、最終的な電子製品のサイズによって決まります。, 必要なすべての電子部品を配置できるかどうかは、領域のサイズによって決まります。. 十分なスペースがない場合, マルチレイヤーまたは HDI設計. したがって、, 設計を開始する前に基板サイズを見積もることが重要です. 2 つ目は、PCB の形状です。. ほとんどの場合, それらは長方形です, しかし、一部の製品では、異形の PCB を使用する必要があります。, コンポーネントの配置にも大きな影響を与えます. 最後は PCB の層数です。. 一方では, a 多層PCB より複雑な設計を実行し、より豊富な機能を実現できるようになります, ただし、レイヤーをもう 1 つ追加すると、生産コストが増加します, そのため、設計の早い段階で決定する必要があります. 特定のレイヤー.

-

製造プロセス

PCB を製造するための製造プロセスは、もう 1 つの重要な考慮事項です。. 製造方法が異なれば、設計上の制約も異なります, PCB アセンブリ方法を含む, これも考慮する必要があります. などのさまざまなアセンブリ技術 SMT そして THT さまざまな方法で PCB を設計する必要があります。. 最も重要なことは、製造業者が必要な PCB を製造できること、および設計を実装するために必要なスキルと専門知識を持っていることを製造業者に確認することです。.

-

材料とコンポーネント

設計の過程で, 使用されている材料と、コンポーネントがまだ市場に流通しているかどうかを考慮する必要があります. 一部の部品は見つけるのが難しく、時間と費用がかかります. 交換には、より一般的なコンポーネントを使用することをお勧めします. したがって, PCB 設計者は、PCB アセンブリ業界全体の経験と知識が必要です。. MOKOには、専門のPCB設計およびコンポーネント調達チームがあります. 私たちの専門知識と完全な調達チェーンにより、お客様に最適な材料とコンポーネントを選択できます’ プロジェクト, お客様の予算内で最も信頼性の高い PCB 設計を提供します。. 加えて, PCB 材料の詳細については、当社の他のブログをご覧ください。: https://www.mokotechnology.com/pcb-material/

-

コンポーネントの配置

PCB 設計では、コンポーネントの配置順序を考慮する必要があります. コンポーネントの位置を適切に整理することで、必要な組み立て手順を減らすことができます, 効率を改善し、コストを削減. 推奨される配置順序はコネクタです, 電源回路, 精密回路, 重要な回路, そして最後に残りのコンポーネント. 加えて, また、PCB からの過剰な熱放散がパフォーマンスを低下させる可能性があることにも注意する必要があります。. PCB レイアウトを設計する場合, どのコンポーネントが最も熱を放散するかを検討する, 重要なコンポーネントを高熱コンポーネントから遠ざける, 次に、コンポーネントの温度を下げるためにヒートシンクと冷却ファンを追加することを検討してください。. 発熱する部品が複数ある場合, これらのコンポーネントは、異なる場所に分散する必要があります, そして、それらは一箇所に集中することはできません. 一方, コンポーネントを配置する方向も考慮する必要があります. 一般的に, 同様のコンポーネントは同じ方向に配置することをお勧めします, 溶接の効率を改善し、エラーを減らすのに役立ちます. 部品を PCB のはんだ面に配置しないでください。, ただし、メッキされたスルーホール部品の後ろに配置する必要があります.

-

電源プレーンとグランド プレーン

電源プレーンとグランド プレーンは常にボードの内側に配置し、中央に配置して対称にする必要があります。, これは、PCB レイアウト設計の基本的なガイドラインです。. この設計により、回路基板が曲がってコンポーネントが元の位置からずれることを防ぐことができるためです。. 電源グランドと制御グランドを適切に配置することで、回路内の高電圧の干渉を減らすことができます。. 各電力段のグランド プレーンを可能な限り分離する必要があります。, そしてやむを得ない場合, 少なくともそれらが供給経路の最後にあることを確認してください.

-

シグナル インテグリティと RF の問題

PCB レイアウト設計の品質は、回路基板のシグナル インテグリティと、電磁干渉やその他の問題の影響を受けるかどうかも決定します。. 信号の問題を回避するには, 線路が平行に走らないように設計する, 並列トレースはクロストークが多くなり、さまざまな問題を引き起こすため. そして、トラックが互いに交差する必要がある場合, それらは直角に交差する必要があります, これにより、ライン間の静電容量と相互インダクタンスが減少します. また, より高い電磁生成を持つコンポーネントが必要ない場合, 低電磁放射を生成する半導体コンポーネントを使用することをお勧めします, これは信号の完全性にも役立ちます.

PCB レイアウト設計で避けるべきよくある間違い

-

メーカーとの連携を無視

多くのエンジニアが、製造を開始する前に設計ファイルをメーカーに渡すだけでよいと考えているのはよくある誤解です。. 実際には, PCB レイアウトの最初のドラフトを設計するときに、それをメーカーと共有することをお勧めします。. 豊富な製造経験に基づいて PCB 設計を見直し、あなたが見つけられない問題を見つけます。, 設計の製造可能性を確保するため.

-

端に近すぎる

コンポーネントは回路基板の端に近づきすぎてはいけません, 適切な距離を保つ必要があります, さもないと, コンポーネントは端に近すぎるために壊れやすい. そしてこの問題, 経験豊富な製造業者は、設計ファイルを入手してエンジニアに変更を依頼すると、多くの場合見つけることができます。, 隠れた危険を解決するためにエッジの周りにルートを配置するなど.

-

PCB レイアウト設計の検証を無視する

PCB 設計を完了するのに多くの時間と労力がかかる場合, 生産プロセスに入るのが待ちきれません, それならあなたは間違っている. PCB 設計の検証を無視してはなりません, さもないと, 大きなトラブルをもたらす. 問題を発見するために、PCB の生産が開始されるまで待つことを想像してみてください。, それは多くの時間を無駄にし、より大きな経済的損失をもたらします. したがって, 設計を何度も検証して、製品化する前にエラーがないことを確認する必要があります. 実行することをお勧めします 電気ルールのチェック (ERC) および設計ルールのチェック, これらの 2 つのシステムは、設計が一般的な製造要件を満たしているかどうかを検証するのに役立ちます, 高速電気要件, もっと, 潜在的な設計上の問題を早期に特定し、迅速に修正します.

-

PCB設計を複雑にする

一部の複雑な設計は、必須でない限り、可能な限り避ける必要があります。, さもないと, 製造に余分な時間とコストがかかります. 例えば, 小さすぎる部品は生産を複雑にします. ボードに大きなコンポーネントを収容するのに十分なスペースがある場合, 大きなサイズのコンポーネントを選択する必要があります, これは、製品の製造可能性とより一致しています。. 要するに, レイアウトをよりシンプルにし、機能要件を満たすために、設計段階でより多くの時間を費やす方がはるかに良い, これは、生産速度と品質の向上に役立ちます.

ターンキー PCB サプライヤと提携する

概して, PCBレイアウト設計は簡単な仕事ではありません, あなたがそれに熟練していない場合, それなら、ターンキーPCBサプライヤに助けを求めることができるかもしれません. 製造以外にも, また、PCB の設計とエンジニアリングも専門としています。.

MOKO TechnologyはワンストップPCBソリューションを提供します, プリント基板の設計から生産まで, アセンブリ, とテスト, 私たちはあなたをカバーしました. PCB業界で10年以上の経験を持つプロのエンジニアリングチームがいます, さまざまな業界の顧客向けの PCB の設計と製造. PCB 設計が正しいかどうか確信が持てない場合, お願いします お問い合わせ, 当社の専門家がお客様の設計を評価し、製造可能な提案を行います. または、PCB 設計サービスを当社にアウトソーシングすることもできます。お客様のアイデアを最短時間で製品化することができます。.