PCBミリングボード

ボード (回路基板, プリント回路基板, …) 多くの方法で製造することができます, 記事上で, 紹介したい2つのPCBミリング方法があります. 最初の方法は次のようになります:

•映画を作る

•感光性基材の露光

• 発展させる

•エッチング

•掘削

•デコーティング

•はんだ付けワニスによるコーティング

PCB絶縁ミリング

の2番目の方法 PCB製造-PCBミリング , 最初はもっと魅力的に見えます, 断熱ミリングです. これには、次の手順が必要です:

•ミリングデータの生成, できればDINに準拠したGコードとして 66025

•ベース材料のクランプ

•導体トラックの輪郭のフライス加工

•同じクランプでコンポーネント用の穴を開ける

•はんだ付けワニスによるコーティング

以下の点は、絶縁ミリングについて説明しています:

• 基本 PCB材料 安いです

•化学物質によるパニックは解消されます

•単一のPCBプロトタイプの作成が高速になります

一方, それは反対します:

•恐ろしく高価なCNCフライス盤が必要です, 必要な制御電子機器とPCBソフトウェアとともに. 何も下に行くべきではありません 2,000,- ユーロの総費用, 自己構築でも. それ以来、中国のPCBメーカーとして 2006, MOKO Technologyは高度なPCBを製造しています CNCフライス盤 良い品質を保証する機械

•フライス加工には高価な超硬カッターが必要です, これは通常のみ持続します 1 – 2 ヨーロッパの取締役会

•ミリングデータの作成は簡単ではありません

•PCBミリングパラメータの設定は難しく、通常は試行錯誤でのみ機能します

•片側ヨーロッパボードのフライス加工には1時間以上かかる場合があります

•ミリングダスト (ガラス繊維!) 健康に害を及ぼす可能性があります

PCB製造手順

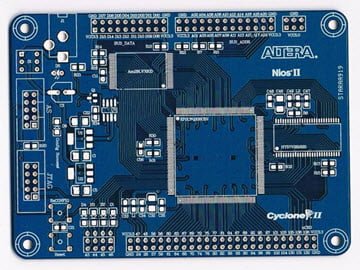

それでもプリント回路基板を粉砕したい場合, 上記の寸法のボードを製造するために使用できる手順は次のとおりです。 100 mm x 60 んん. フライス盤のスピンドルモーターの制御盤です. ボードは片面のみです, しかし、同じプロセスに従って両面ボードの製造が可能です. トレース幅を作成できることが重要です, これにより、2つのIC接続間でトレースを実行できます。. そうでなければ, 非常に単純なボードのみを粉砕できます. これで成功する可能性があるという事実は、次のカットアウト拡大を示しています:

トレース幅は約 0.3 んん, トレースとはんだ付けアイの間の距離 0.4 んん. これは、PCBボードも、トレースを常に互いにはんだ付けすることなく、適切にはんだ付けできることを意味します. しかしながら, これには、薄いはんだごてが必要です, 長い先端と優れたはんだ付けワイヤー (0.5 んん).

ソフトウェアpcb-gcode

適切なソフトウェアなし, もちろん, 何も機能しません. レイアウトソフトウェアEagleを使用してプリント回路基板を設計できます, もちろん, MOKOテクノロジーを見つけたら, PCB製造のニーズに合わせてPCB設計を無料で入手できます. Eagleには、試用および小規模プロジェクト用のフリーウェアバージョンがあります. これは、別のレイアウトプログラムを使用する人にとっても興味深いものです, 後で見るように.

しかしながら, 絶縁ミリング用のPCBミリングプログラムの作成はEagleの標準機能ではありません. しかし、そのような機能をいわゆるによって実行させることが可能であるため “ULP” (ユーザー言語プログラム), ジョンジョンソンという名前の男は、適切なULPを書くために自分自身を獲得しました.

ULPは、CadSoftダウンロードページからダウンロードできます。. 最初, 探してください “pcb-gcode.zip” ULP. 残念ながら, 検索機能はありません, ただし、ULPはアルファベット順に並べ替えられます. zipファイルをダウンロードし、そこに含まれるすべてのファイルをcに解凍します。:-プログラム-EAGLE-4.12-ulpディレクトリ.

今, 入力した場合 “pcb-gcode-setupを実行します” コマンドラインのEagleのレイアウトビューで, 次の設定画面が表示されます:

ここでは、次のパラメータを設定します:

1.トップサイド (PCBボードの上部, コンポーネントの側面)

•トップアウトラインを生成する – 上部の導体トラックのPCBミリングデータを生成します

•トップドリルを生成する – トップの掘削データを作成する

•トップフィルを生成する – ミリングデータを作成して、トレースとはんだ付けアイの間のすべての銅を除去します (通常は必要ありません)

2.PCB底面 (ボードの下部)

•トップのパラメータはどのように

3.PCBボード (ボード全体に適用されるパラメータ)

•ミリングを生成する – ボードのミル層からミリングデータを生成します (例えば. アウトラインまたはより大きなカットアウト)

•分離のデフォルト – これは非常に小さい値である必要があります, 0.0025 大丈夫です

•最大分離 – 絶縁体の最大幅

•分離ステップサイズ – パスごとに断熱材がどれだけ広くなるか

4.CBユニット (測定単位)

•ミクロン – 1000分の1ミリメートル

•ミリメートル – ミリメートル

•ミルズ – 1000分の1インチ

• インチ – インチ (25.4 んん)

次に、をクリックします “機械” タブ. 次のウィンドウが表示されます:

ここでは、次のパラメータを設定します:

5.Z軸 (Z軸設定)

•Z高 – クランプ装置との衝突を回避する位置

•ZUp —急いでポジショニングするときにZ軸がボード上で駆動される位置。. 時間を節約するために高すぎるものを選択しないでください

•Zダウン – カッターの侵入深さ

•ドリルの深さ, プリント基板の厚さよりわずかに大きい

•ドリルドウェル – ボアタイム

•フライス深さ – アウトラインとカットアウトのPCBミリング深さ, ボードの厚さよりわずかに大きい

6.工具交換

•工具交換に便利なZ軸駆動位置

スピンドル (フライススピンドル)

•スピンアップ時間 – スピンドルを高速に保つための秒単位の時間

•エッチングツールのサイズ – トレースアウトラインをフライス加工するための彫刻ステッチの幅 (下記参照)

7.送り速度

•XY – PCBミリング中のX軸とY軸の送り速度

•WITH – カッターの浸漬速度

次に、をクリックします “Gコードスタイル” タブ. 次のウィンドウが表示されます:

ここで、コードを生成するPC制御プログラムを設定できます。. これはいわゆる “ポストプロセッサ” (.pp) しますか. Mach3のファンとして, 私が選んだ “マッハ”. 使用している制御プログラム用のポストプロセッサがない場合, 次の手順で自分で作成できます:

•目的のポストプロセッサに最も近いポストプロセッサを選択します

•次に、ディレクトリCのgcode-defaults.hファイルを開きます。:-プログラム-EAGLE-4.12-エディターを使用したulp

•必要な変更を加える

•次のようなフォーマットコードを変更しないでください “%f”, “%d”, 等.

•ファイルを新しい名前で保存します, 例えば. “Cover.pp”

その後, [同意する]をクリックすると, 構成の変更が保存されます. クリックする “私のボードを受け入れて作成します” 構成の変更を保存し、ミリングおよびドリルデータの生成を開始します. クリックする “キャンセル” すべての変更を破棄します.

EagleでのPCBミリングおよびドリルデータの生成

Eagleからのデータの生成は非常に簡単です, しかし、使用可能な回路基板を作成するには、いくつかの詳細を考慮する必要があります. 最初, を設定する必要があります “デザインルール”. これをする, 入る “drc” コマンドラインで、または対応するアイコンをクリックします. デザインルールウィンドウが表示されます.

最初, クリックしてください “クリアランス” タブを押して、すべての距離を16milに設定します (0.4 んん). これはまず第一にあなた自身の実験のための良い出発点です. 次に、をクリックします “サイズ” タブ.

最小トラック幅を16milに設定します (0.4 んん). これは、オートルーターを使用する場合に重要です. 次に、をクリックします “弦を張り直す”.

パッドをセットする (コンポーネントコネクタ) 16milまで. これにより、小さくなりすぎないようになります.

すべての価値観は、私が協力し、良い結果を達成したものです。. もちろん, 他の値でより良い結果を達成できる可能性があります.

次に、をクリックします “小切手”. トレース間の距離が少なすぎることを訴えるエラーのリストが表示される可能性があります. それに応じて間隔を変更します. しかしながら, ICポート間でトレースが実行される距離が少なすぎることは無視できます. 彼らはそこでもトレースを狭くするべきではありません.

すべてが順調なら, タイプ “pcb-gcodeを実行します” コマンドラインで

次に、次のファイルが生成されます, これらはすべて、回路図面ファイルの名前を持っています, 以下の拡張子が付いています:

•top.nc: ボード上部のトレースアウトライン

•bot.nc: ボード下部のトレースアウトライン

•tf.nc: 上部に残っている銅を取り除くためのミリングデータ (通常は必要ありません)

•bf.nc: 底に残っている銅を取り除くためのミリングデータ (通常は必要ありません)

•td.nc: 掘削データ, 上から見た. 最初に、必要なドリル直径の表があります. 部分的にインチミリメートルの変換のため “噛み砕く” 値. 最も近いドリルを取るだけです.

これらは片面ボードの製造に使用されます, そうでなければ、ボードを裏返す必要があります.

mt.nc: アウトラインとカットアウトのミリングデータ, 上から見た.

mb.nc: アウトラインとカットアウトのミリングデータ, 下から見た.

これらのファイルは、回路図面ファイルと同じディレクトリに書き込まれます.

最初のテスト用, これで、Mach3でtop.ncまたはbot.ncを開いて、結果を表示できます。. おそらく, ミリングウェブの表示はプレビューウィンドウの外にあります. したがって, ボードが見えるまでディスプレイのサイズを小さくします. 次に、明確な画像が得られるまで移動して移動します:

画像をクリックしてフルサイズで表示し、トレースとコンポーネントコネクタの輪郭を確認してください. 特に重要なのは、コンポーネント接続間でトレースが実行される場所です。. 導体トラックと接続の間にミリングトラックがない場合, 次に、構成でミリングステッチの幅を減らす必要があります (エッチングツールのサイズ).

ボードのクランプ

ボードを粉砕できるようにするには, 最初にクランプする必要があります. 彫刻デプスコントローラーを使用するかどうかにかかわらず、大きな違いがあります。. 彫刻深さコントローラーは、PCBミリングステッチがボードのすべてのポイントで常に同じ浸漬深さを持つことを保証します. スティチェルはV字型だから, 深さは断熱材の幅を決定します, つまり、. 製粉されたウェブ. これが広すぎる場合, それからあなたの痕跡は涅槃に消えます, 狭くなりすぎる, 銅が停止し、短絡につながる. 私のマシンの深度コントローラーは次のようになります:

前面の短いパイプは掃除機の接続です, マイクロメータネジは高さ調整に使用されます. デプスコントローラーがどのように機能し、他の場所で構築されているかを説明します.

彫刻デプスコントローラーがボードをアンダーレイにしっかりと押し付けるため, リフトオフに対して固定する必要はありません. 代わりに, ボードを滑らないように固定することが重要です. この目的のために, 私はからなるフレームを構築しました 1.0 木の板のmm堅いアルミニウムシート.

2つの板金ストリップは、ボードが同じ材料の2つのくさびによって押される角度を形成します. 画像は原則を理解できるようにする必要があります. このタイプの固定には、ボードが常に同じ位置に固定されるという連続生産の利点があります。. そのため、プログラムやツールを絶えず変更することなく、最初にすべてのボードをフライス加工して1回のパスでドリルすることができます。.

PCBフライス工具

フライス加工には彫刻ステッチを使用できます, 超硬丸棒で作られた部品です, 半分は下の領域で削り取られています. 次に、これらは異なる先端角度で研磨されます. 研削角度は常に先端角度の半分のサイズです. 先端はわずかに研磨されています, 最先端の結果. ご注文時に切断幅と先端角度を選択できます. これまでのところ, 私はで最高の結果を達成しました 0.1 mm切断幅, 先端角度40°およびミリング深さ 0.2 んん. 図面はトリックを示しています:

シャフトの直径は 3 んん, Proxxonコレットにも適合します. ステッチもあります 1/8 インチシャフト径, に適切に適合しない 3.2 mmコレットと傾向があります “卵”. eBayを見てください, いくつかのベンダーがあります. カットエッジが完成したステッチが得られることを確認してください, 自分でステッチ研削盤でカットせずにステッチを研削する必要があります.

ワークゼロ点

ワークピースのゼロ点は、上部のミリングデータのPCBボードの左前端にあります。. 下部に, しかしながら, 右側にあります, フロントエッジ. X軸のすべての座標値が負です!

高さ

彫刻深度スライダーを使用する場合, あなたは高さを調整する方法を知っています. そうでなければ, 最も簡単な方法は、カッターをクランプして、ボード上で短時間駆動することです。. 次に、チャックを緩め、カッターをボードに落とします. 次に、送りを再度締めて、Z軸をゼロに設定します. Z軸をもう少し上に動かすことを忘れないでください!

浸漬深さ

浸漬深さは非常に重要です, これにより、PCBミリングウェブの幅が大きくなるためです。. この式は次のとおりです。:

カッター40°: 幅=浸漬深さ * 0.7279

カッター60°: 幅=浸漬深さ * 1,1547

特定の最小浸漬深さが必要です (0.15 – 0.2 私の経験ではmm), それ以外の場合は、ミリングされたウェブに隆起が作成されます. 機械の不正確さも役割を果たすので, いくつかの廃棄物を試すことをお勧めします.

主軸速度

バリのないカットを実現するには、フライススピンドルの速度をできるだけ速くする必要があります。. からのスピンドル速度 20,000 rpmはOKです. しかしながら, 私のマシンで 6,000 rpmもかなりきれいなボードが利用可能です.

フライス加工

さあ、始めましょう! また、カッターの必要な安全距離と、邪魔になるクランプ手段がないことに注意してください。. スピンドルをオンにすることを忘れないでください! 最初の結果に満足できない可能性があり、少し実験する必要があります.

掘削

このプロセスの魅力の1つは、ボードをすぐにドリルできることです。. これをする, それぞれのページの掘削データが必要です. いずれにせよ、穴はボード全体を貫通します, しかし、下から上に鏡像です, つまり、. また、掘削データでは、下部のゼロ点は右前にあります. ドリルの交換が必要になるとすぐに, PCBミリングプログラムが停止し、工具交換用に指定した位置にスピンドルを移動します.

両面PCB

すでに述べたように, 両面ボードの製造も可能です. これをする, 別の場所に置く, ボードのlauyoutの小さな穴と座標に注意してください. これをする, 入る “情報” コマンドラインで穴をクリックします. 次に、小さなウィンドウが表示されます

最初の座標 (52.07) X軸です, 2番目はY軸です, 上から見た. トップをフライス加工して穴あけした後にボードを回転させた場合, フライススピンドルの中心をこの穴の真上に配置し、座標値をコントローラーのX位置とY位置として入力します. X座標を負の値として入力する必要があります!

その他のPCBレイアウトプログラム

別のレイアウトプログラムで作業している場合, Eagle Power Toolsを使用してGerberとExellonのデータを読み取り、そこからミリングデータを生成できます。, そしてあなたが信頼できるPCBメーカーによると, MOKOテクノロジーは、プリント回路基板の製造と組み立ての専門家であるため、良い選択となる可能性があります。 2006, PCBボードの問題に関するご質問にもお答えします。!