カスタム PCB は、特定のアプリケーション向けに正確な仕様に従って設計および製造される回路基板です。, 既製のボードや標準化されたボードを使用するのではなく. 以上で 90% カスタム設計の PCB をコアコンポーネントとして使用する電子デバイスの, カスタム PCB 製造が、今日の複雑で革新的な電子製品をサポートするための重要なサービスとなっているのも不思議ではありません。. シンプルなものが必要かどうか 片面基板 または何千ものコンポーネントを備えた多層の獣, カスタム PCB は完璧な基盤を提供します.

このブログではカスタム PCB に関するすべてをカバーしています. カスタムすることのメリットとデメリットを見てみましょう, カスタムPCBのコスト, カスタム PCB 製造プロセスを段階的に説明します。.

カスタム基板の長所と短所

長所:

特定のニーズに合わせてカスタマイズ: カスタム回路基板は特定の要件を満たすように設計されています, 特定の用途に完全に適合していることを確認する.

最適化されたパフォーマンス: カスタムボードはパフォーマンスを最適化できます, スピードの向上につながります, 効率, そして全体的な機能性.

スペース効率: カスタム設計により、複数の機能を単一のボードに統合できます, 最終製品のスペースを節約する.

一括でのコスト効率: 初期設定コストは高額になる可能性がありますが、, カスタムボードは、材料廃棄物の削減と製造プロセスの最適化により、大規模生産においてコスト効率が高くなります。.

信頼性の向上: カスタムボードは特定の環境条件に合わせて設計可能, 信頼性と耐久性の向上につながります.

短所:

初期費用が高い: カスタム回路基板の設計とプロトタイピングには費用がかかる場合があります, 特に小規模な生産や個別のプロジェクトの場合.

複雑: カスタム設計にはエレクトロニクスに対する深い理解が必要であり、複雑なエンジニアリング上の課題が伴う場合があります。, 熟練した専門家を必要とする.

時間がかかる: カスタム回路基板の設計とテスト段階には時間がかかる場合があります, 製品開発スケジュールの遅延につながる.

限定的なサポート: 既製のコンポーネントには、多くの場合、広範なドキュメントとサポートが付属しています。, カスタム設計のボードの場合は制限される可能性があります.

標準化の欠如: カスタムボードは業界標準に準拠していない可能性があります, 互換性のあるコンポーネントを見つけたり、問題をトラブルシューティングしたりすることが困難になる.

カスタム PCB ボードのコストはいくらですか?

カスタム PCB の価格は設計の複雑さによって大きく異なります, 材料, レイヤー数, および製造方法. より複雑な回路, 高級素材, 追加のレイヤー, HDI などの特別なプロセスはすべてコストを増加させます. カスタム PCB のコストは、多くの場合、 $10-$50 シンプルなデザインの場合. 高度な機能を備えたより複雑なボードは、ユニットごとに数百コストかかる場合があります. 大量生産または大量注文は、一般にユニットあたりのコストの削減につながります。. ただし、正確なカスタム費用は特定の要件によって決まります, 実際の価格を知るには, カスタム PCB ボードの正確なコスト見積もりを得るには、PCB メーカーに問い合わせて詳細な仕様を提供する必要があります。, 含む:

- 完全な ガーバーファイル

- ボードサイズ

- レイヤー数

- ターンタイム

- 必要数量

- 材料要件

- 仕上げ要件

- パネル化の要件

- 組み立て要件 (ターンキーを含む)

PCB ボードをカスタムする方法 - ステップバイステップ

- コンポーネントの選択と要件分析

最初のステップは、PCB ボードの複雑な要件を評価することです. これには、電源やプロセッサなどの適切なコンポーネントの選択が含まれます. これらすべての要件の青写真を作成する必要があります. PCB コンポーネントについてさらに詳しい知識を得るには、当社の他のブログをチェックしてください。: 回路基板のコンポーネント: 包括的なガイド

- PCBの設計

次, PCBレイアウトを設計する カスタムPCB設計ソフトウェアの助けを借りて. ソフトウェアの典型的な出力は、PCB回路図のガーバーファイルです。, ドリル図面などの情報をエンコードします, トラッキングレイヤー, およびコンポーネントの注釈, 他のパラメータの中で.

- DFM チェック

次のステップは、製造のための設計を実行することです。 (DFM) 回路基板の製造を開始する前に確認してください. これにより、設計に矛盾がないことが保証されます.

- 内層を印刷する

これは切断を含みます, クリーニング, 最後のステップで形成したフィルムをパネルの上に置く前に、エポキシ基板を乾燥させます. 最後に, パネルをUV処理する.

- 不要な銅のエッチング

アルカリ溶液を使用して、銅層の未硬化部分を洗い流します。, 必要な銅層が無傷であることを確認する.

- レイヤーアラインメントのためのレジスターのパンチ

これには、位置合わせ穴を作成するためにさまざまな層を光学的にパンチし、位置合わせが行われていることを確認することが含まれます。.

- 自動光学検査

このステップでは, ガーバーファイルと結果の間の不一致を探しながら、レーザーセンサーを使用してレイヤーをスキャンする必要があります.

- 重ねて接着する

PCBパネル層をアルミニウムプレスプレートで接着する必要があります.

- 掘削

次のステップは、PCB スタックに穴を開けることです。, 電気コンポーネントの配置と相互接続を可能にする.

参考文献: プリント基板の穴あけ: 知っておくべきことはすべてここにあります

- 銅の堆積とプラッティング

非導電性材料を覆い、パネルを接着するため, パネル全体を新しい銅層で覆う必要があります.

- 外層イメージングと銅エッチング

適用が含まれます フォトレジスト 外側の銅層上の材料とそれをイメージングする.

- ソルダーマスクアプリケーション

はんだマスクを適用する前に、ボードを洗浄します, 銅の腐食からボードを保護します, ダメージ, と酸化.

- ゴールド/シルバーの表面仕上げとシルクスクリーン

銅とはんだのコンポーネントをパッドに保護するため, PCBを金または銀でメッキする必要があります. 次は、プロファイリングまたはシルクスクリーニングを続行します, 重要な詳細をボードに印刷する必要があります, 会社名など, デバッグポイント, コンポーネント番号, およびカスタムPCBメーカーID.

- 電気試験

プローブテスターは、ボード上で開回路および短絡テストを実行するために使用されます, 機能的な信頼性を保証します. 耐久性試験はこれに従います.

カスタム PCB 製造に関する当社の能力とサービス

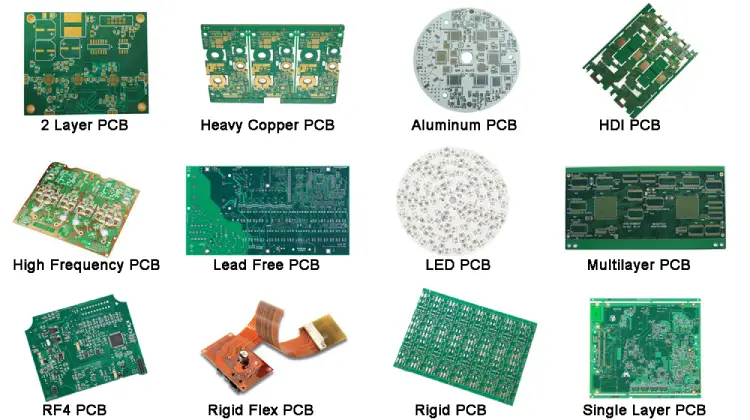

さまざまな種類の PCB の製造

MOKOテクノロジー, 大手カスタム基板メーカーとして, 幅広いPCBを製造できます, 含む:

- 高周波PCB

- 重い銅のPCB

- LED PCB

- RF4 PCB

- マイクロウェアPCB

- リジッドPCB

- カーボンインクPCB

- 片面PCB

- 両面PCB

- 多層PCB

- ハロゲンフリーPCB

- 鉛フリーPCB

- 標準PCB

- アルミPCB

- HDIPCB

- リジッドフレックスPCB

- 高TGPCB

私たちが提供するカスタムPCBソリューション

- プロトタイプPCB

完了できます 700 テストまたはプレゼンテーション用のPCBプロトタイプを1週間以内に. 更新された高品質の機器と迅速な製造能力, シンプルまたは複雑なPCBプロトタイプのニーズにすぐに対応できることは間違いありません。.

- 回路基板の設計

当社は、以下を含む包括的なプロセスを通じて、お客様の仕様とアプリケーションに適合する独自のカスタム設計サービスを提供します。; 予備設計, プロトタイプ開発, 製造統合, そして最後に, 製造.

- PCB量産

MOKOのPCB工場は先進的な設備と経験豊富なオペレーターを備えています, これにより、最速の納期内で顧客の注文を完了することができます, 小ロットから大ロットまで.

- PCBアセンブリ

当社の製造工場では, 当社は、さまざまな高度な PCB アセンブリ技術を利用して、各顧客のプロジェクト固有の要件に対応します。, SMTを含む, THT および混合 PCB アセンブリ, そして BGA PCB アセンブリ.

- ERPシステム

当社のERPシステムは、自動スケジューリングを通じてPCBのコスト効率の高い製造を保証します, 安定した材料供給, キャパシティプランニング, 生産能力を高めるためのリアルタイム監視.

私たちの能力

| パラメータ | 説明 |

| 素材ベース | FR4, ハロゲンフリー素材, ロジャースHF素材, 高TGFR4, CEM-3, |

| 層の数 | 2-36 レイヤー |

| PCBの最大厚さ | 3.2 んん, 特別: 6.50 んん |

| 最小PCB厚さ | 0.1 んん |

| 最大ボードサイズ(mm) | 480 バツ 580, 特別: 584.2 バツ 1041.4 |

| 銅の傷 | 18 または 35 µm, M: 9 µm, 210 µm, 最大までずっと. 350 µm |

| MIL単位の最小トラック幅 | 3/3 または 4/4 または 5/5 または 6/6 または 7/7 |

| 最小穴径 | 0.2んん, 0.3m, 等々 |

| 表面仕上げ | ゴールド, 信じる, 鉛の有無にかかわらずHASL, 銀 |

| 指揮者は間隔を追跡します | 100 µm |

| ソルダーストップマスク | 取り外し可能なソルダーマスク, UV硬化ソルダーレジスト, とドライフィルムマスク |

| デザインオプション | ボンドエリア, SMD |

| マーキング印刷 | それはすべてのキャッチーな色で行うことができます |

| 機械加工 | スクラッチ, 工場 |

| その他の仕上げオプション | 銀による穴のメタライゼーション, カーボンコーティング |

MOKOテクノロジー- 信頼できるカスタム基板メーカー

高品質の原材料: 私たちの厳格なサプライヤー選択方針, 標準化された調達プロセス, 追跡可能な原材料の供給源により、高品質の原材料を使用できるようになります.

高度な機器: 高度な製造ツールへの投資により生産が合理化され、優れた品質が実現します。. この装置は、生産リードタイムを短縮して市場投入までの時間を短縮し、カスタム PCB コストを削減するのに役立ちます。.

強力な製造能力: PCB製造業界での複数年の経験と多額の投資, 当社は、経験豊富な労働力と設備の両方を備えており、お客様の希望する生産ワークロードと品質をサポートします。.

優れた品質管理: 品質は私たちの生産の中核です. ULのような認証研究所と提携することに加えて, すべてのPCBボードが標準に達していることを保証するために、厳格な内部品質管理ポリシーがあります.

迅速で安定した配達: 私たちは、信頼性が高く合理化された配信プロセスを通じて、お客様がこれらの厳しい期限を守るのを支援することをお約束します.

24-時間サポート: 生産に関する懸念や質問はいつでも発生する可能性があります。信頼できる24時間サポートスタッフが、問題を解決するお手伝いをします。.