Technologia PCB BGA ma wiele zalet w porównaniu z przewodowymi układami scalonymi, Jak na przykład:

• Mniejsza obudowa

• Większa gęstość upakowania

• Większa gęstość pinów

• Ulepszone właściwości transmisji sygnału

• Lepsze sprzężenie termiczne z płytką drukowaną

Najnowsze formy tych komponentów, takie jak które umożliwiają VFBGA (Bardzo dobre BGA) w międzyczasie kilka tysięcy pinów połączeniowych o rastrze mniejszym niż 0,5mm.

Elementy PCB BGA są montowane w odpowiednim procesie lutowania, z wieloma czynnikami odgrywającymi rolę. Efektem tego procesu jest zwykle mat.

• Wysoki poziom odpowiedzialności między piłką a płytką drukowaną

• Wysoka stabilność mechaniczna długoterminowa

• Wysoka integralność strukturalna korpusu kuli

• Wysoka przewodność

• Wysoka integralność sygnału elektrycznego

• Wysoka odporność izolacji na sąsiednie piny

W tym momencie interakcja między stanami fizycznymi a wynikającymi z nich właściwościami elektrycznymi jest wyraźna.

Model referencyjny przedstawia zależności strukturalne w sposób uproszczony. Opiera się na statyczności, sygnał kierunkowy z prostym omowym. Warunki panujące w chipie (druty łączeniowe, itp) są zaniedbywane jako dobrze znane.

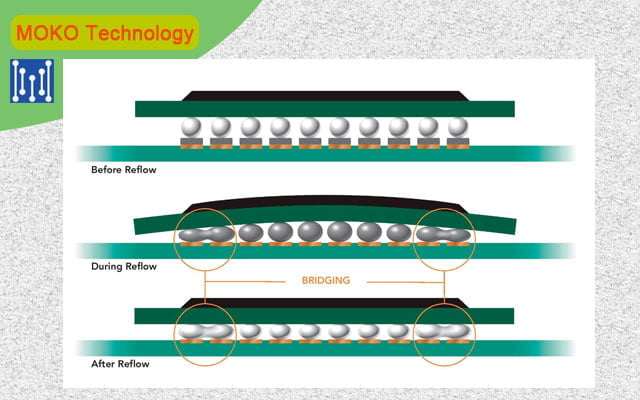

Statyczny model odniesienia między poziomem mechanicznym a elektrycznym podczas procesu lutowania, lut kulek topi się z pastą lutowniczą i tworzy z powierzchnią płytki drukowanej reakcję chemiczną strefę międzymetaliczną. Również, między chipem a korpusem kuli znajduje się strefa międzymetaliczna, który, jednak, jest wymawiany u producenta chipa i musi być również przez niego sprawdzony. Zwykle powinno to znajdować się między nadajnikiem a odbiornikiem i powinno być stabilne na poziomie miliomów.

Ale cała teoria jest szara, bo w praktyce zarówno systematyczny jak i losowy występują błędy, które prowadzą do znacznych zmian parametrów elektrycznych, a jedno błyszczące złącze lutownicze bynajmniej nie gwarantuje braku błędów. Obejmują one widoczne odkształcenia korpusu lutowanego w postaci chudych lub grubych połączeń lutowniczych, gdzie jest kontakt elektryczny, aż do optycznie dobrze zdefiniowanych połączeń lutowanych bez, lub sporadycznie spadający kontakt elektryczny.

Standard IPC-A-610E odgrywa ważną rolę w ocenie roli złącza lutowniczego BGA PCB. Określa kryteria akceptacji dla zespołów elektronicznych, a także określa kryteria dla komponentów BGA PCB. Tak więc dla systemu produkcyjnego niezbędne są rozwiązania, które zapewniają zgodność połączeń lutowanych z tą normą, co może wykazać. Powoduje to również pękanie strukturalnie niestabilnych połączeń lutowanych, które są pod wpływem naprężeń mechanicznych, co pozwala uniknąć utraty przewodności elektrycznej. jednak, należy zauważyć, że wiele błędów, kształt ciała lutowniczego, mają skutki elektryczne tylko przy ekstremalnych wartościach.

Warto tu wspomnieć o znanych zjawiskach „Głowa w poduszce” i „Czarna podkładka”.. Z poprzednim efektem, lut nie topi się z pastą lutowniczą i tworzy się warstwa quasi-barierowa. jednak, optyka złącza lutowanego zwykle tego nie ujawnia. Główne przyczyny, w tym przypadku, są zanieczyszczenia powierzchni kuli?.

Problem z czarną podkładką jest bardziej w kierunku płytki drukowanej. Tutaj kulka reaguje z pastą lutowniczą, ale pod nią również tworzy warstwę o obniżonym lub całkowitym braku przewodności.

Przegląd typowych kategorii błędów dla złączy lutowniczych BGA PCB

| Surowość | Mechaniczny / Optyczny występy |

elektryczny występy |

potencjał przyczyny |

| Wadliwy Lotkorpus |

nieprawidłowy kształt kulisty – nieprawidłowa powierzchnia – pory (pustki) – Zła pozycja – Niewłaściwa odległość kulki lutowniczej – brak współpłaszczyznowości |

– RBK prawie się nie zmienił – RBK = (otwarte połączenie) – Zwarcie między kulkami |

– Układ BGA (Piłka) – Jakość pasty lutowniczej – Aplikacja pasty lutowniczej – Przesunięcie montażowe – Lotprofil – Pad-Projekt |

| odpowiedzialność słabość między piłką a pasta lutownicza “Głowa w poduszce” |

– prawidłowy kształt kulisty – warstwa zanieczyszczenia między kulką a pastą lutowniczą – Brak mechanicznych nośność |

RYŻ = (otwarte połączenie) – Kontakt tymczasowy przez obciążenie mechaniczne |

Układ BGA (Piłka) – Jakość pasty lutowniczej – Lotprofil |

| odpowiedzialność słabość między złączem lutowanym i płytka drukowana “Czarna podkładka” |

– prawidłowy kształt kulisty – warstwa zanieczyszczenia między kulką a pastą lutowniczą – pęknięcia w strefie międzymetalicznej – Ciemne przebarwienia padów – niski mechaniczny Sprężystość (rozbiórka) |

– RYŻ = (otwarte połączenie) – prowadzi do naprężeń mechanicznych do tymczasowego kontaktu – RIZ w normalnym zakresie, Połączenie zostaje zerwane Załaduj (otwarte złącze lutowane) |

– Jakość PCB – profil lutowniczy |

jednak, mają niższą rozdzielczość, a tym samym problemy z wykrywaniem słabych punktów odpowiedzialności w strefach międzymetalicznych. Urządzenia AXOI łączą AXI i AOI w jednym systemie

Są również w stanie zawieść połączenia lutowane BGA PCB na nieprawidłowo umieszczonych układach scalonych z powodu zespołów BGA o dużej gęstości z ścieżkami przewodzącymi całkowicie osadzonymi w płytce drukowanej, dociskając je.

Odłóż na bok niezawodne metody, takie jak ICT i FPT na lata. Jako przełomowa tak zwana metoda skanowania granic, który jest oparty na IEEE1149.x jest ustandaryzowany i działa bez adaptera. Począwszy od omówionych wymagań produkcyjnych production, Krystalizacja dla złożonych zespołów BGA koncentruje się na dwóch technologiach – Systemy rentgenowskie w postaci AXI / AXOI i system skanowania granic urządzeń elektrycznych. Obie procedury zostały szczegółowo omówione poniżej.

Wykorzystaj w pełni potencjał promieniowania rentgenowskiego, nawet jeśli technologia rentgenowska jest w stanie zasadniczo wykorzystać BGA. Patrzenie na piłki to tylko niezbędna podstawa techniczna. Rzeczywistą korzyść dla klienta określa przede wszystkim konstrukcja urządzenia technologicznego.

Systemy rentgenowskie są stosowane w nowoczesnej produkcji SMD bezpośrednio na lub obok linii produkcyjnej do w pełni automatycznej kontroli rentgenowskiej (AXI) używany. W podsumowaniu, Systemy AXI do zastosowania w liniach produkcyjnych SMD w BGA Assemblies spełniają szereg podstawowych kryteriów, Jak na przykład:

• Pełna kontrola zgodnie z IPC-A-610E

• Niski poślizg

• Niski wskaźnik błędów duchów (fałszywe alarmy)

• Przepustowość w obszarze taktowania linii produkcyjnej (praca w linii)

• Automatyczne wykrywanie błędów

• Proste generowanie programu

• Intuicyjne wskazówki dla użytkownika

• Wsparcie dla statystycznej kontroli procesu (SPC)

IPC-A-610E spełnia kryteria, takie jak te związane z przesunięciem kulki lutowanej elementów PCB BGA, odległość kulki lutowniczej, kształt kuli lutowniczej, i pory (kieszenie powietrzne) w lutowaniu.

Szczególnie wydajny, aby spełnić wymagania IPC-A-610 3D AXI systemy oparte na tomosyntezie mają być sprawdzone, na przykład. OptiCon X-Line 3D firmy GÖPEL electronic.

OptiCon X-Line 3D ze zintegrowaną opcją AOI (AXOI)

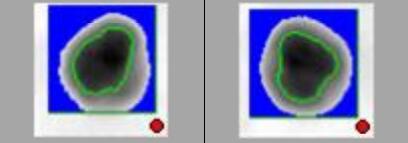

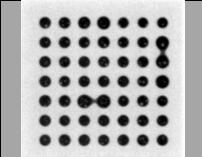

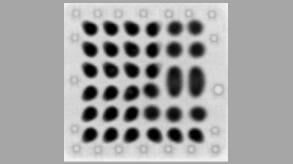

Dobrze przylutowana kulka BGA,

Okrągłość OK

Obszar OK

Wartość szarości OK

Źle przylutowane kulki

Okrągłość NOK

Obszar NOK

Wartość szarości OK

Pomiar dobrych i złych połączeń lutowanych

Przykłady na rysunku 3 pokaż przykład kuli i ocenę jej przetwarzania obrazu kuli. Zdjęcia przedstawiają przekrój przez środek Lutowanie BGA kulki.

Poniższy przykład pokazuje, że ilość nałożonego lutu ma wpływ na powstawanie pustych przestrzeni.

BGA – 50% objętość lutowania, niskie opróżnianie

BGA – 100% objętość lutowania, niskie opróżnianie, lekka większa powierzchnia kuli

BGA – 200% objętość lutowania, silne opróżnianie rozpoznawalne

Reprezentacja pustek

Zazwyczaj, test pustki nie wykorzystuje objętości, ale obszar pustki z pewnością?. Głównie obszar pustki jest związany z obszarem kuli, a zatem wydanym procentem pustki.

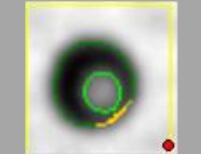

Dolny lewy przykład pokazuje automatyczne określanie pustki. Limit IPC-A610E dla maksymalnego udziału pustych przestrzeni w całkowitym połączeniu lutowanym wynosi 25 procent.

Automatyczne określanie proporcji pustej przestrzeni do powierzchni BGA; Unieważnienie = 27.4%; Płaszczyzna pomiarowa = środek kuli

Automatyczne określanie proporcji pustej przestrzeni do powierzchni BGA; Unieważnienie = 27.4%;

Płaszczyzna pomiarowa = środek kuli

Zwarcia między dwiema kulkami; można je również wykryć za pomocą testu elektrycznego

Reprezentacja pustych składników, zwarcia, i nieplanarne BGA

Oprócz oceny kształtu, obecność, i pory kulek lutowniczych, zgodnie z rysunkiem! 5 oceniane są również zwarcia między kulkami lutowniczymi.

Jeśli ta płytka PCB BGA jest obciążona mechanicznie lub termicznie, oczekuje się, że się nie powiedzie. Taka pochylona pozycja może obejmować: powstają zabłąkane komponenty, które zatrzymują się pod BGA.

Scenariusz błędu “głowa w poduszce” efekt został już omówiony. Znany jest również pod synonimem “zwiastun filmu”. Jednym ze sposobów bezpiecznego rozwiązania tego scenariusza awarii i umożliwienia powtarzalnego testowania jest zastosowanie wkładki typu „łza”. W tym kontekście, klocki przyłączeniowe płytki BGA PCB nie są okrągłe, ale w kształcie łzy.

Zdjęcie rentgenowskie BGA w kształcie łezki; okrągłe wyraźne lutowanie to przyczepy

Zdjęcie rentgenowskie BGA w kształcie łezki; okrągłe wyraźne lutowanie to przyczepy

Wykrywanie naczep za pomocą konstrukcji łezkowej

Jeśli kulka topi się i łączy z pastą lutowniczą pod spodem, ma typowy kształt łzy. Jeśli nie nawiązano połączenia, piłka zachowuje swój okrągły kształt i można ją zmierzyć, np. Okrągłość, stosunek osi lub kula są uporządkowane.

Kształt łezki zmniejsza odległość między dwoma podkładkami i może spowodować obrażenia minimalnej odległości izolacji elektrycznej.

Teraz, ocena kształtu piłki często nie wystarczy, aby było źle. Jeśli z jednej strony są zespoły, można użyć wysokiej rozdzielczości promieniowania rentgenowskiego 2.5D ukośnego zbadać przejście między padem a kulką lutowniczą. Jeśli zwężenie jest tutaj rozpoznawalne, to jest oznaka zwiastuna.

ScopeLine MX-1000 do półautomatycznej analizy BGA (MXI)

Lepiej bez igieł

Jest to komplementarny partner do kontroli rentgenowskiej złożonych zespołów BGA. Procedura skanowania granic pierwszego wyboru.

Ta zintegrowana projektowo elektronika testowa jest serializowana przez tak zwaną magistralę testową napędzaną. Wirtualne igły są w rzeczywistości komórkami skanowania granicznego, które są w formie rejestru przesuwnego (rejestr skanowania granic) mogą być połączone. Dzięki testowi elektrycznemu złączy lutowniczych BGA udaje się synchronicznie radzić sobie z problemami ogniwa. jednak, lokalizacja zwarcia nie może być wykorzystana do dokładnego określenia połączeń kierunkowych, wtedy procesy takie jak MXI są ponownie wymagane.

Test połączenia dwóch pinów BGA za pomocą skanowania granicznego

Z połączeniami wielopunktowymi, na przykład. Konstrukcje autobusowe, z drugiej strony, jest dokładną diagnostyką błędów pinów całkowicie podaną?. Ale urok procesu skanowania granic polega również na wysokiej szybkości testowania i elastyczności podczas testowania prototypów.

Wyrafinowane rozwiązania systemowe, takie jak platforma oprogramowania SYSTEM CASCON ™ [6] z oferty GÖPEL electronic automatyczne generatory wzorców testowych (ATPG) które tysiące testów połączeń lutowanych równolegle w ciągu kilku sekund i z automatyczną diagnostyką błędów pinów mogą?, bez konieczności stosowania adaptera. To nie może być bardziej opłacalne.

Skanowanie granic jest procesem strukturalnym i niezależnym od zintegrowanej logiki funkcjonalnej układu scalonego. Najważniejsze jest to, że każdy pin jest indywidualny i może być testowany niezależnie. Dzięki temu proces jest bardzo łatwy w użyciu, łączy testy warunków skrajnych, w których m.in. z powodu naprężeń termicznych w komorze klimatycznej podejmowane są próby spowodowania awarii uszkodzonych połączeń lutowniczych. Oferuje również do tego elektronicznego wstępnie zmontowane moduły sprzętowe firmy GÖPEL, takich jak TIC03 z serii SCANFLEX.

Ale Boundary Scan ma również swoje mocne strony w laboratorium. W celu szybkiej weryfikacji prototypu, celowe sprawdzenie określonych sygnałów jest często istotne dla projektanta. Tutaj narzędzia graficzne, takie jak Scan Vision™, osiągają najlepsze rezultaty.

Reprezentacja układu i schematu do interaktywnego przełączania pinów

Umożliwiają one nie tylko powiązanie między układem a schematem, ale także aktywację komórek skanowania granic, po prostu klikając odpowiedni pin.

Wynikowe stany sygnałów logicznych są następnie przesyłane z wizualizowanych schematów kolorów definiowanych przez użytkownika.

Specjalne pakiety, takie jak PicoTAP Designer, są również dostępne do wprowadzenia studia Boundary Scan [8] z GÖPEL electronic dostępny. Zawierają już wszystkie narzędzia, w tym ATPG i debugger, a także niezbędny sprzęt do natychmiastowego rozpoczęcia.

Obejmuje to również moduł sprzętowy do testowania I / O sygnały. Szczególnym urokiem tych pakietów jest oczywiście ich wyjątkowo dobry stosunek ceny do wydajności.

Składniki kompletnego pakietu PicoTAP Designer Studio

Samo istnienie omówionych dotychczas technologii i rozwiązań systemowych wystarczy, aby jedna produkcja o najwyższych standardach jakości nie wystarczyła. Raczej, wykorzystanie systemów rentgenowskich i systemów skanowania granic w produkcji zespołów PCB BGA dokładna analiza całej sytuacji produkcyjnej. Ponad wszystko, odgrywają dokładną wiedzę o błędach, które należy zwalczać, i ich autorytatywnej roli w rozkładzie statystycznym. W sumie jest ponad 100 parametry, które definiują wpływ na optymalną strategię kontroli i testów. Pod tym względem, w tym momencie nie można nazwać “ten” strategia. Ale faktem jest, że połączenie AXOI i Boundary Scan w BGA zapewnia 100 procentowe pokrycie błędów może zagwarantować, a im większy jest udział BGA, tym ważniejsze są właśnie te techniki. Z dzisiejszej perspektywy, są one dla zespołów o dużej gęstości w perspektywie jedyne rozwiązanie. Widać jak wygląda linia technologiczna w takich sytuacjach.

Przykład użycia AXOI, MXI i Boundary Scan na linii montażowej BGA PCB

Podstawową ideą jest ustanowienie czujnika za każdym etapem procesu i całościowej informacji o błędach statystycznych w procesach zwrotnych. System AXOI ze względu na dużą szybkość kontroli może zakwalifikować moduł zgodnie z IPC-A-610E i, na przykład, również menisk wewnętrzny mierzony komponentami TQFP. Wciąż brakujące pokrycie uszkodzeń mechanicznych zapewnia zintegrowany system AOI. MXI służy do zobowiązania do precyzyjnej analizy. Wszystkie czujniki pokazane na niebiesko znajdują się w portfolio produktów firmy GÖPEL, w zestawie elektronicznym.

Podsumowanie i wnioski

Komponenty BGA są ważnym elementem złożonych płytek drukowanych i umożliwiają coraz większą gęstość integracji i poprawę parametrów elektrycznych. Stale zmniejszający się dostęp sprawia, że konieczne jest stosowanie bardziej odpowiednich środków zaradczych w postaci alternatywnych procedur kontrolnych i testowych.

W praktyce, 3Maszyny D-AXOI, w szczególności, mieć połączoną AXI / System AOI i Boundary Scan jako metoda testu elektrycznego o największym potencjale

Rozwiąż problemy z dostępem. Obie metody doskonale się uzupełniają, umożliwiając pokrycie uszkodzeń przed 100% do połączeń lutowniczych BGA. Oferuje również podstawowe zabezpieczenia przyszłości ze skanowaniem granic w miarę postępów w zakresie standaryzacji w ramach IEEE. Opracowana przez GÖPEL electronic koncepcja wbudowanego dostępu do systemu (ŻE) obejmuje te standardy i uzupełnia je o kolejne technologie rozszerzające zasięg zwarcia [11]. Tym samym połączenie staje się jeszcze bardziej atrakcyjne.

Dla optymalnego wykorzystania omawianych rozwiązań systemowych, jednak, jest jeden na pierwszym miejscu dokładna analiza sytuacji jest niezbędna, ponieważ jeśli panna młoda nie tańczy, chcesz pomóc całej technologii, nie manipulując niczym.