BGA-PCB-Technologie hat viele Vorteile gegenüber verdrahteten ICs, sowie:

• Kleineres Gehäuse

• Höhere Packungsdichte

• Höhere Stiftdichte

• Verbesserte Signalübertragungseigenschaften

• Bessere Wärmekopplung an die Leiterplatte

Neueste Formen dieser Komponenten, wie die VFBGA aktivieren (Sehr feines BGA) Inzwischen mehrere tausend Verbindungsstifte mit einem Abstand von weniger als 0,5 mm.

Die BGA-Leiterplattenkomponenten werden in einem entsprechenden Lötprozess zusammengebaut, wobei viele Faktoren eine Rolle spielen. Das Ergebnis dieses Prozesses ist normalerweise matt.

• Hohe Haftung zwischen Kugel und Leiterplatte

• Hohe mechanische Langzeitstabilität

• Die hohe strukturelle Integrität des Kugelkörpers

• Hohe Leitfähigkeit

• Hohe Integrität des elektrischen Signals

• Hoher Isolationswiderstand gegenüber benachbarten Stiften

An dieser Stelle ist die Wechselwirkung zwischen den physikalischen Zuständen und den daraus resultierenden elektrischen Eigenschaften klar.

Das Referenzmodell zeigt die strukturellen Zusammenhänge vereinfacht. Es basiert auf einer statischen, Richtungssignal mit einfacher Ohmsch. Die im Chip herrschenden Bedingungen (Bonddrähte, usw) werden als bekannt vernachlässigt.

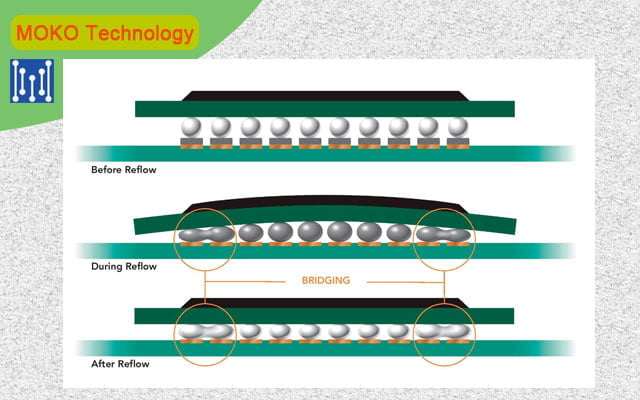

Statisches Referenzmodell zwischen mechanischem und elektrischem Niveau während des Lötprozesses, Das Lot der Kugeln schmilzt mit der Lötpaste und bildet eine chemische Reaktion mit der Oberfläche der Leiterplatte in einer intermetallischen Zone. Ebenfalls, Zwischen dem Chip und dem Kugelkörper befindet sich eine intermetallische Zone, welche, jedoch, wird beim Chiphersteller ausgesprochen und muss auch von ihm überprüft werden. Dieser sollte normalerweise zwischen dem Sender und dem Empfänger liegen und auf dem Milliohm-Niveau stabil sein.

Grau ist aber alle Theorie, denn in der Praxis treten sowohl systematische als auch zufällige Fehler auf und diese führen zu stark veränderten elektrischen Parametern und auch eine glänzende Lötstelle ist noch lange keine Garantie für Fehlerfreiheit. Sie reichen von sichtbaren Verformungen des Lötkörpers im Sinne von mageren oder fetten Lötstellen, wo es elektrischen Kontakt gibt, bis zu optisch genau definierten Lötstellen mit Nr, oder sporadisch fallender elektrischer Kontakt.

Der Standard IPC-A-610E spielt eine wichtige Rolle bei der Bewertung einer BGA-Leiterplatten-Lötstelle. Sie legt die Abnahmekriterien für elektronische Baugruppen und auch die Kriterien für BGA-Leiterplattenkomponenten fest. Für ein Produktionssystem sind daher Lösungen erforderlich, die die Konformität der Lötstellen mit dieser Norm nachweisen können. Dies führt auch dazu, dass strukturell instabile Lötstellen dort, wo sie unter mechanischer Belastung stehen, brechen und somit ein Verlust der elektrischen Leitfähigkeit vermieden wird. jedoch, Es bleibt zu beachten, dass viele Fehler, die Form des Lotkörpers, haben nur elektrische Effekte bei extremen Werten.

Erwähnenswert sind hier die bekannten Phänomene „Head in Pillow“ und „Black Pad“.. Mit dem ersteren Effekt, Das Lot schmilzt nicht mit der Lötpaste und es bildet sich eine Quasi-Barriereschicht. jedoch, Die Optik der Lötstelle zeigt dies typischerweise nicht. Die Hauptursachen, in diesem Fall, sind Verunreinigungen der Kugeloberfläche.

Das Problem mit dem schwarzen Pad liegt eher in Richtung Leiterplatte. Hier reagiert die Kugel mit der Lötpaste, aber darunter entsteht auch eine Schicht mit verminderter oder vollständiger Leitfähigkeit.

Übersicht über typische Fehlerkategorien für BGA-Leiterplattenlötverbindungen

| Schwere | Mechanisch / Optisch Auftritte |

elektrisch Auftritte |

Potenzial Ursachen |

| Fehlerhaft Lotkorpus |

falsche Kugelform – falsche Oberfläche – Poren (Hohlräume) – Falsche Position – Falscher Lötkugelabstand – Mangel an Koplanarität |

– RBK hat sich kaum verändert – RBK = ∞ (offene Verbindung) – Kurzschluss zwischen Bällen |

– BGA-Chip (Ball) – Lotpastenqualität – Lotpastenauftrag – Montageversatz – Lötprofil – Pad-Design |

| Haftungsschwäche zwischen Ball und Lötpaste “Kopf in Kissen” |

– richtige Kugelform – Kontaminationsschicht zwischen Kugel und Lötpaste – Keine mechanische Belastbarkeit |

REIS = ∞ (offene Verbindung) – Temporärer Kontakt durch mechanische Belastung |

BGA-Chip (Ball) – Lotpastenqualität – Lötprofil |

| Haftungsschwäche zwischen Lötstelle und Leiterplatte “Schwarzes Pad” |

– richtige Kugelform – Kontaminationsschicht zwischen Kugel und Lötpaste – Risse in der intermetallischen Zone – Dunkle Padverfärbung – wenig mechanisch Elastizität (Abriss) |

– REIS = ∞ (offene Verbindung) – führt zu mechanischer Beanspruchung für vorübergehenden Kontakt – RIZ im normalen Bereich, Verbindung wird unterbrochen Belastung (Lötstelle öffnen) |

– PCB-Qualität – Lötprofil |

jedoch, Sie haben eine geringere Auflösung und damit Probleme bei der Erkennung von Haftungsschwächen in den intermetallischen Zonen. AXOI-Geräte kombinieren AXI und AOI in einem System

Sie können auch BGA-Leiterplatten-Lötverbindungen auf falsch platzierten Chips versagen, da hochdichte BGA-Baugruppen mit vollständig in die Leiterplatte eingebetteten Leiterbahnen dagegen drücken.

Legen Sie zuverlässige Methoden wie IKT und FPT jahrelang beiseite. Als bahnbrechend die sogenannte Boundary-Scan-Methode, Das auf IEEE1149.x basierende ist standardisiert und funktioniert ohne Adapter. Ausgehend von den besprochenen Produktionsanforderungen, Die Kristallisation für komplexe BGA-Baugruppen konzentriert sich auf zwei Technologien – Röntgensysteme in Form von AXI / AXOI und ein Boundary-Scan-System für elektrische Testgeräte. Beide Verfahren werden nachstehend ausführlicher untersucht.

Nutzen Sie das Potenzial von X-Ray voll aus, auch wenn die Röntgentechnologie den BGA grundsätzlich nutzen kann. Das Betrachten von Bällen ist nur eine notwendige technische Grundlage. Der tatsächliche Kundennutzen wird in erster Linie durch das technologische Gerätedesign bestimmt.

Röntgensysteme werden in der modernen SMD-Produktion entweder direkt in oder neben der Produktionslinie für die vollautomatische Röntgeninspektion eingesetzt (AXI) benutzt. Zusammenfassend, AXI-Systeme für den Einsatz in SMD-Produktionslinien bei BGA Assemblies erfüllen eine Reihe grundlegender Kriterien, sowie:

• Vollständige Inspektion gemäß IPC-A-610E

• Geringer Schlupf

• Geringe Rate an Geisterfehlern (falscher Alarm)

• Durchsatz im Bereich der Schwebungsrate der Produktionslinie (Inline-Betrieb)

• Automatische Fehlererkennung

• Einfache Programmerstellung

• Intuitive Benutzerführung

• Unterstützung für die statistische Prozesssteuerung (SPC)

Der IPC-A-610E befasst sich mit Kriterien wie denen, die sich auf den Lötkugelversatz der BGA-Leiterplattenkomponenten beziehen, Lötkugelabstand, Lötkugelform, und Poren (Lufttaschen) beim Löten.

Besonders effizient sind die Anforderungen der IPC-A-610 3D AXI-Systeme auf Basis der Tomosynthese zu prüfen, z.B.. die OptiCon X-Line 3D von GÖPEL electronic.

OptiCon X-Line 3D mit integrierter AOI-Option (AXOI)

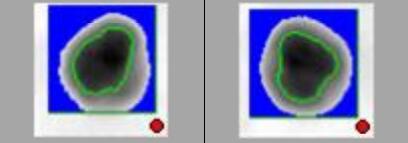

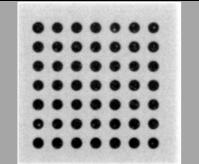

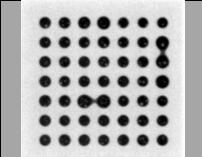

Gut gelötete BGA-Kugel,

Rundheit OK

Bereich OK

Grauwert OK

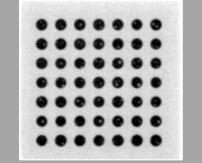

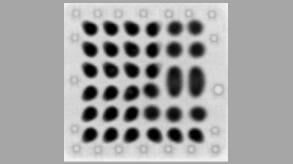

Schlecht gelötete Kugeln

Rundheit NOK

Bereich NOK

Grauwert OK

Messung von guten und schlechten Lötstellen

Die Beispiele in Abbildung 3 Zeigen Sie ein Beispiel für einen Ball und dessen Auswertung der Ballbildverarbeitung. Die Bilder zeigen den Schnitt durch die Mitte BGA-Löten Bälle.

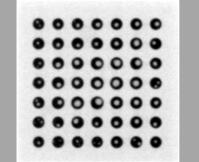

Das folgende Beispiel zeigt, dass die Menge des aufgebrachten Lots einen Einfluss auf die Hohlraumbildung hat.

BGA – 50% Lötvolumen, geringe Entleerung

BGA – 100% Lötvolumen, geringe Entleerung, leichte größere Kugelfläche

BGA – 200% Lötvolumen, starke Entleerung erkennbar

Darstellung von Hohlräumen

Typischerweise, Der Hohlraumtest verwendet das Volumen nicht, aber der leere Bereich sicherlich. Hauptsächlich bezieht sich der Hohlraumbereich auf den Ballbereich und damit auf den ausgegebenen Hohlraumprozentsatz.

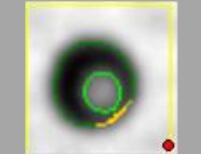

Das Beispiel unten links zeigt die automatische Hohlraumbestimmung. Die IPC-A610E-Grenze für den maximalen Hohlraumanteil in der gesamten Lötstelle beträgt 25 Prozent.

Automatische Bestimmung des Verhältnisses von Hohlraumfläche zu BGA-Fläche; Entleerung = 27.4%; Messebene = Kugelmitte

Automatische Bestimmung des Verhältnisses von Hohlraumfläche zu BGA-Fläche; Entleerung = 27.4%;

Messebene = Kugelmitte

Kurzschlüsse zwischen zwei Kugeln; Diese können auch mittels eines elektrischen Tests erfasst werden

Darstellung von Hohlraumkomponenten, Kurzschlüsse, und nicht planare BGA

Neben der Beurteilung der Form, Gegenwart, und Poren der Lötkugeln, gemäß Abbildung 5 Auch Kurzschlüsse zwischen den Lötkugeln werden ausgewertet.

Wenn diese BGA-Platine mechanisch oder thermisch belastet ist, Es wird erwartet, dass es fehlschlägt. Eine solche geneigte Position kann umfassen: Es entstehen streunende Komponenten, die unter der BGA zur Ruhe kommen.

Das Fehlerszenario der “Kopf-in-Kissen” Effekt wurde bereits diskutiert. Es ist auch unter dem Synonym bekannt “Anhänger”. Eine Möglichkeit, dieses Fehlerszenario sicher und reproduzierbar zu testen, ist die Verwendung eines "Tear-Drop" -Pad-Designs. in dieser Verbindung, Die Anschlussflächen der BGA-Platine sind nicht kreisförmig, aber tränenförmig.

Röntgenbild eines BGA mit Tear-Drop-Design; Das runde ausgeprägte Löten sind Anhänger

Röntgenbild eines BGA mit Tear-Drop-Design; Das runde ausgeprägte Löten sind Anhänger

Erkennung von Anhängern durch Tear-Drop-Design

Wenn eine Kugel schmilzt und sich mit der darunter liegenden Lötpaste verbindet, es hat die typische Tropfenform. Wenn keine Verbindung hergestellt wird, Der Ball behält seine kreisförmige Form und kann wie Rundheit gemessen werden, Achsenverhältnis oder Kugel sind abe aussortiert.

Die Tropfenform verringert den Abstand zwischen zwei Pads und kann zu Verletzungen des minimalen elektrischen Isolationsabstands führen.

Jetzt, Eine Beurteilung der Kugelform reicht oft nicht aus, um einen schlechten Unterschied zu machen. Wenn sich auf einer Seite Baugruppen befinden, Sie können hochauflösende 2,5D-Röntgenschräge verwenden, die den Übergang zwischen Pad und Lötkugel untersucht. Wenn die Verengung hier erkennbar ist, Dies ist ein Hinweis auf einen Anhänger.

ScopeLine MX-1000 für die halbautomatische BGA-Analyse (MXI)

Ohne Nadeln ist es besser

Dies ist ein ergänzender Partner für die Röntgeninspektion komplexer BGA-Baugruppen. Boundary-Scan-Verfahren erster Wahl.

Diese designintegrierte Testelektronik wird über einen sogenannten Testbus angetrieben. Die virtuellen Nadeln sind tatsächlich Grenzscanzellen, die in Form eines Schieberegisters sind (Boundary-Scan-Register) kann miteinander verbunden werden. Durch die elektrische Prüfung von BGA-Lötstellen gelingt es, die Probleme der Zelle synchron zu behandeln. jedoch, Der Fehlerort kann nicht zur genauen Bestimmung von Richtungsverbindungen verwendet werden, dann sind wieder Prozesse wie MXI erforderlich.

Verbindungstest von zwei BGA-Pins per Boundary Scan

Mit Mehrpunktverbindungen, z.B.. Busstrukturen, auf der anderen Seite, ist eine stiftgenaue Fehlerdiagnose vollständig gegeben. Der Reiz des Boundary-Scan-Prozesses liegt jedoch auch in der hohen Testgeschwindigkeit und Flexibilität beim Testen von Prototypen.

Anspruchsvolle Systemlösungen wie die Softwareplattform SYSTEM CASCON ™ [6] von GÖPEL electronic bieten automatische Testmustergeneratoren an (ATPG) welche Tausende von Lötstellen parallel in wenigen Sekunden und mit automatischer Stiftfehlerdiagnose testen können, ohne Adapter. Es kann kaum kostengünstiger sein.

Boundary Scan ist ein struktureller Prozess und unabhängig von dem in der Chip-integrierten Funktionslogik. Die Quintessenz ist, dass jeder Pin individuell ist und unabhängig getestet werden kann. Dies macht es auch sehr einfach, kombinierte Stresstests zu verwenden, bei denen z. Aufgrund der thermischen Belastung in einer Klimakammer wird versucht, fehlerhafte Lötstellen zum Versagen zu bringen. Es bietet auch für dieses GÖPEL elektronische vormontierte Hardwaremodule an, wie der TIC03 aus der SCANFLEX-Serie.

Boundary Scan hat aber auch seine Stärken im Labor. Für eine schnelle Überprüfung des Prototyps ist eine gezielte Überprüfung bestimmter Signale für den Konstrukteur häufig relevant. Hier erzielen Grafiktools wie Scan Vision ™ die besten Ergebnisse.

Darstellung des Layouts und des Schaltplans für das interaktive Umschalten der Stifte

Sie ermöglichen nicht nur Querverweise zwischen Layout und Schaltplan, sondern auch die Aktivierung der Boundary-Scan-Zellen durch einfaches Klicken auf den entsprechenden Pin.

Die resultierenden logischen Signalzustände werden dann aus den benutzerdefinierten definierbaren Farbschemata übertragen.

Für die Einführung von Boundary Scan Studio stehen auch spezielle Pakete wie der PicoTAP Designer zur Verfügung [8] von GÖPEL electronic erhältlich. Sie enthalten bereits alle Tools einschließlich ATPG und Debugger, sowie die notwendige Hardware, um sofort loszulegen.

Dies beinhaltet auch ein Hardwaremodul zum Testen von I. / O Signale. Der besondere Reiz dieser Pakete ist natürlich das extrem gute Preis-Leistungsverhältnis.

Komponenten des Komplettpakets PicoTAP Designer Studio

Die Existenz der bisher diskutierten Technologien und Systemlösungen reicht für eine Fertigung mit den höchsten Qualitätsstandards nicht aus. Lieber, Die Verwendung von Röntgensystemen und Boundary-Scan-Systemen bei der Herstellung von BGA-Leiterplattenbaugruppen ermöglicht eine gründliche Analyse der gesamten Fertigungssituation. Über alles, Sie spielen eine genaue Kenntnis der zu bekämpfenden Fehler und ihrer maßgeblichen Rolle für die statistische Verteilung. Insgesamt gibt es vorbei 100 Parameter, die einen Einfluss auf die optimale Inspektions- und Teststrategie haben. Insofern, es ist an dieser Stelle unmöglich zu benennen “das” Strategie. Tatsache ist jedoch, dass die Kombination von AXOI und Boundary Scan bei BGA bietet 100 Eine prozentuale Fehlerabdeckung kann garantieren, und je größer der Anteil an BGA ist, desto wichtiger sind genau diese Techniken. Aus heutiger Sicht, Sie sind für Baugruppen mit hoher Dichte in der Perspektive die einzige Lösung. Wie eine Prozesslinie für solche Situationen aussieht, konnte man sehen.

Beispiel für die Verwendung von AXOI, MXI und Boundary Scan in einer BGA-Leiterplattenmontagelinie

Die Grundidee besteht darin, hinter jedem Prozessschritt einen Sensor und die statistischen Fehlerinformationen ganzheitlich zu den zurückgemeldeten Prozessen einzurichten. Das AXOI-System kann aufgrund seiner hohen Inspektionsgeschwindigkeit das Modul gemäß IPC-A-610E und qualifizieren, zum Beispiel, auch der innere Meniskus gemessen durch TQFP-Komponenten. Die noch fehlende mechanische Fehlerabdeckung wird durch das integrierte AOI-System sichergestellt. MXI wird für die Präzisionsanalyse verwendet. Die blau dargestellten Sensoren sind alle im elektronischen GÖPEL-Produktportfolio enthalten.

Zusammenfassung und Fazit

BGA-Komponenten sind ein wichtiger Bestandteil komplexer Leiterplatten und ermöglichen immer höhere Integrationsdichten und Verbesserungen der elektrischen Parameter. Der ständig abnehmende Zugang macht den Einsatz geeigneterer Gegenmaßnahmen in Form von alternativen Inspektions- und Testverfahren unabdingbar.

In der Praxis, 3D-AXOI-Maschinen, bestimmtes, habe eine kombinierte AXI / AOI-System und Boundary Scan als elektrische Testmethode für das größte Potenzial

Lösen Sie die Zugriffsprobleme. Beide Methoden ergänzen sich perfekt und ermöglichen eine Fehlerabdeckung gegen 100% für BGA-Lötstellen. Es bietet auch grundlegende Zukunftssicherheit für Boundary-Scans, während die Standardisierung im Rahmen des IEEE voranschreitet. Das von GÖPEL electronic entwickelte Konzept des eingebetteten Systemzugriffs (ESA) bezieht diese Standards ein und ergänzt sie mit weiteren Technologien, um die Fehlerabdeckung zu erweitern [11]. Dadurch wird die Kombination noch attraktiver.

Zur optimalen Nutzung der besprochenen Systemlösungen, jedoch, Es gibt in erster Linie eine genaue Analyse der Prozesssituation ist unerlässlich, denn wenn die Buggy-Braut nicht tanzt, möchte sie allen Technologien helfen, nichts zu fummeln.