Tecnologia PCB BGA tem muitas vantagens sobre ICs com fio, tal como:

• Caixa menor

• Maior densidade de embalagem

• Maior densidade de pinos

• Propriedades de transmissão de sinal aprimoradas

• Melhor acoplamento térmico à placa de circuito

Formas mais recentes desses componentes, como o que permite VFBGA (Very Fine BGA) entretanto, vários milhares de pinos de conexão com um passo de menos de 0,5 mm.

Os componentes do BGA PCB são montados em um processo de soldagem correspondente, com muitos fatores desempenhando um papel. O resultado deste processo é geralmente um mate.

• Alto nível de responsabilidade entre a bola e a placa de circuito

• Alta estabilidade mecânica de longo prazo

• A alta integridade estrutural do corpo da esfera

• Alta condutividade

• Alta integridade do sinal elétrico

• Alta resistência de isolamento aos pinos vizinhos

Neste ponto, a interação entre os estados físicos e as propriedades elétricas resultantes é clara..

O modelo de referência mostra as relações estruturais de forma simplificada. É baseado em um estático, sinal direcional com ôhmico simples. As condições que prevalecem no chip (fios de ligação, etc) são negligenciados como bem conhecidos.

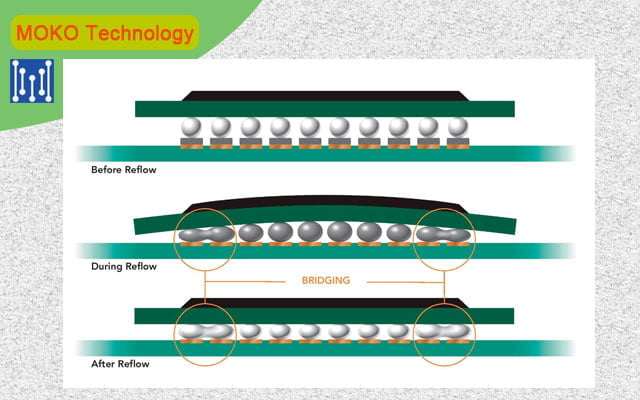

Modelo de referência estática entre o nível mecânico e elétrico durante o processo de soldagem, a solda das bolas derrete com a pasta de solda e forma uma reação química com a superfície da placa de circuito uma zona intermetálica. Além disso, existe uma zona intermetálica entre o chip e o corpo da bola, que, Contudo, é pronunciado pelo fabricante do chip e também deve ser verificado por ele. Normalmente, isso deve estar entre o transmissor e o receptor e deve ser estável no nível de miliohm.

Mas toda a teoria é cinza porque na prática ocorrem erros sistemáticos e aleatórios e estes levam a parâmetros elétricos muito alterados também uma junta de solda brilhante não é de forma alguma uma garantia de isenção de erros. Eles variam de deformações visíveis do corpo de solda aos sentidos de juntas de solda magras ou gordas, onde há contato elétrico, até juntas de solda opticamente bem definidas sem, ou contato elétrico que cai esporadicamente.

O padrão IPC-A-610E desempenha um papel importante na avaliação de um papel de junta de solda de PCB BGA. Ele especifica os critérios de aceitação para montagens eletrônicas e também especifica os critérios para componentes BGA PCB. Portanto, para um sistema de produção, são necessárias soluções que garantam a conformidade das juntas de solda com esta norma.. Isso também faz com que as juntas de solda estruturalmente instáveis, onde estão sob estresse mecânico, quebrem e, assim, a perda de condutividade elétrica seja evitada. Contudo, deve-se notar que muitos erros, a forma do corpo de solda, só tem efeitos elétricos em valores extremos.

Vale a pena mencionar aqui os fenômenos conhecidos “Head in Pillow” e “Black Pad”.. Com o primeiro efeito, a solda não derrete com a pasta de solda e uma camada quase barreira é formada. Contudo, a ótica da junta de solda revela que isso normalmente não. As principais causas, nesse caso, são contaminação da superfície da bola.

O problema com a almofada preta é mais para a placa de circuito. Aqui, a bola reage com a pasta de solda, mas abaixo dela também cria uma camada com falta de condutividade reduzida ou completa.

Visão geral das categorias de erro típicas para juntas de solda BGA PCB

| Gravidade | Mecânico / Ótico aparências |

elétrico aparências |

potencial causas |

| Defeituoso Lotkorpus |

forma esférica incorreta – superfície incorreta – poros (vazios) – Posição errada – Distância errada da bola de solda – falta de coplanaridade |

– RBK quase não mudou – RBK = ∞ (conexão aberta) – Curto-circuito entre as bolas |

– BGA-Chip (Bola) – Qualidade da pasta de solda – Aplicação de pasta de solda – Deslocamento de montagem – Lötprofil – Pad-Design |

| fraqueza de responsabilidade entre a bola e pasta de solda “Cabeça no travesseiro” |

– forma esférica correta – camada de contaminação entre a bola e a pasta de solda – Sem mecânica capacidade de carga |

ARROZ = ∞ (conexão aberta) – Contato temporário através de carga mecânica |

BGA-Chip (Bola) – Qualidade da pasta de solda – Lötprofil |

| fraqueza de responsabilidade entre junta de solda e placa de circuito “Black Pad” |

– forma esférica correta – camada de contaminação entre a bola e a pasta de solda – fissuras na zona intermetálica – Descoloração da almofada escura – baixo mecânico Resiliência (demolição) |

– ARROZ = ∞ (conexão aberta) – leva ao estresse mecânico para contato temporário – RIZ na faixa normal, A conexão é interrompida Carregar (junta de solda aberta) |

– Qualidade PCB – perfil de solda |

Contudo, eles reduzem a resolução e, portanto, problemas na detecção de fraquezas de passivo nas zonas intermetálicas. Os dispositivos AXOI combinam AXI e AOI em um sistema

Eles também são capazes de falhar juntas de solda BGA PCB em chips colocados incorretamente devido a montagens BGA de alta densidade com trilhas condutoras completamente embutidas na placa de circuito empurrando contra ela.

Coloque métodos confiáveis como ICT e FPT de lado por anos. Como inovador, o chamado método de varredura de limites, que é baseado em IEEE1149.x é padronizado e funciona sem um adaptador. A partir dos requisitos de produção discutidos, A cristalização para conjuntos BGA complexos concentra-se em duas tecnologias – Sistemas de raios X na forma de AXI / AXOI e um sistema de varredura de limite de dispositivo de teste elétrico. Ambos os procedimentos são examinados em mais detalhes abaixo.

Faça pleno uso do potencial do raio-X, mesmo que a tecnologia de raio-X seja basicamente capaz de usar o BGA. Olhar para as bolas é apenas uma base técnica necessária. O benefício real para o cliente é definido principalmente pelo design do dispositivo tecnológico.

Os sistemas de raio-X são usados na produção SMD moderna, seja diretamente ou próximo à linha de produção para inspeção de raio-X totalmente automática (AXI) usava. Resumindo, Os sistemas AXI para uso em linhas de produção SMD em montagens BGA atendem a uma série de critérios básicos, tal como:

• Inspeção completa de acordo com IPC-A-610E

• Baixo deslizamento

• Baixa taxa de erros fantasmas (alarmes falsos)

• Rendimento na área da taxa de batimento da linha de produção (operação em linha)

• Detecção automática de erros

• Geração de programa simples

• Orientação intuitiva ao usuário

• Suporte para Controle Estatístico de Processo (SPC)

O IPC-A-610E atende a critérios como aqueles relacionados ao deslocamento da esfera de solda dos componentes BGA PCB, distância da bola de solda, forma de bola de solda, e poros (bolsas de ar) na soldagem.

Particularmente eficiente para atender aos requisitos dos sistemas IPC-A-610 3D AXI com base em tomossíntese devem ser verificados, p.. o OptiCon X-Line 3D da GÖPEL electronic.

OptiCon X-Line 3D com opção AOI integrada (AXOI)

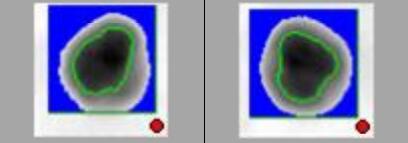

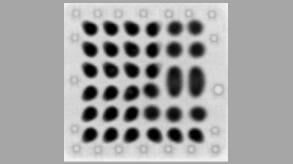

Bola BGA bem soldada,

Redondeza OK

Área OK

Valor de cinza OK

Bolas mal soldadas

Redondeza NOK

Área NOK

Valor de cinza OK

Medição de juntas de solda boas e ruins

Os exemplos na Figura 3 mostrar um exemplo de uma bola e sua avaliação de processamento de imagem de bola. As fotos mostram a seção no meio da Soldagem BGA bolas.

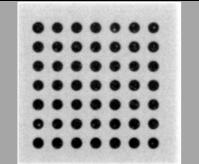

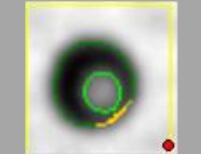

O exemplo abaixo mostra que a quantidade de solda aplicada tem influência na formação de vazios.

BGA – 50% volume de solda, micção baixa

BGA – 100% volume de solda, micção baixa, luz maior área da bola

BGA – 200% volume de solda, forte micção reconhecível

Representação de vazios

Tipicamente, o teste de vazio não usa o volume, mas a área vazia certamente. Principalmente a área de vazio está relacionada à área da bola e, portanto, a porcentagem de vazio emitida.

O exemplo inferior esquerdo mostra a determinação automática de vazio. O limite IPC-A610E para a proporção máxima de vazio na junta de solda total é 25 por cento.

Determinação automática da proporção da área vazia para a área BGA; Anular = 27.4%; Plano de medição = centro da bola

Determinação automática da proporção da área vazia para a área BGA; Anular = 27.4%;

Plano de medição = centro da bola

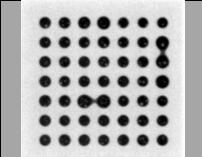

Curto-circuitos entre duas bolas; estes também podem ser detectados por meio de um teste elétrico

Representação de componentes vazios, curto circuitos, e BGA não planar

Além de avaliar a forma, presença, e poros das bolas de solda, de acordo com a figura 5 também curtos-circuitos entre as esferas de solda são avaliados.

Se este BGA PCB está mecanicamente ou termicamente estressado, será esperado que falhe. Essa posição inclinada pode incluir: componentes perdidos são causados que param sob o BGA.

O cenário de erro do “cabeça de travesseiro” efeito já foi discutido. Também é conhecido pelo sinônimo “reboque”. Uma maneira desse cenário de falha com segurança e ser capaz de testar de forma reproduzível é o uso de um design de almofada em forma de gota. nessa conexão, as almofadas de conexão do BGA PCB não são circulares, mas em forma de lágrima.

Imagem de raio-X de um BGA com design em forma de gota; a solda redonda pronunciada são reboques

Imagem de raio-X de um BGA com design em forma de gota; a solda redonda pronunciada são reboques

Detecção de reboques por design de lágrima

Se uma bola derreter e se combinar com a pasta de solda por baixo, tem o formato típico de lágrima. Se nenhuma conexão for estabelecida, a bola mantém sua forma circular e pode ser medida como redondeza, relação do eixo ou esfera estão abe classificadas.

O formato de lágrima reduz a distância entre duas almofadas e pode causar danos à distância mínima de isolamento elétrico.

Agora, uma avaliação do formato da bola muitas vezes não é suficiente para diferenciá-la. Se houver montagens em um lado, você pode usar radiação oblíqua de raio-x de alta resolução 2,5D examinou a transição entre a almofada e a bola de solda. Se a constrição for reconhecível aqui, esta é uma indicação de um trailer.

ScopeLine MX-1000 para análise BGA semiautomática (MXI)

É melhor sem agulhas

Este é um parceiro complementar para a inspeção de raios-X de conjuntos BGA complexos. Procedimento de varredura de limite primeira escolha.

Esta eletrônica de teste integrada ao design é serializada por meio de um chamado barramento de teste acionado. As agulhas virtuais são, na verdade, células de varredura de limite, que estão em forma de registro de deslocamento (registro de varredura de limite) pode ser interconectado. Por meio do teste elétrico de juntas de solda BGA consegue-se o tratamento sincronizado dos problemas da célula. Contudo, a localização da falha não pode ser usada para que as conexões direcionais sejam determinadas exatamente, então, processos como MXI são necessários novamente.

Teste de conexão de dois pinos BGA via varredura de limite

Com conexões multiponto, p.. Estruturas de ônibus, por outro lado, é um diagnóstico de falha preciso e totalmente fornecido. Mas o charme do processo de varredura de limite também é sua alta velocidade de teste e flexibilidade ao testar protótipos.

Soluções de sistema sofisticadas como a plataforma de software SYSTEM CASCON ™ [6] da GÖPEL electronic oferece geradores de teste padrão (ATPG) que milhares de testar as juntas de solda em paralelo em poucos segundos e com diagnóstico automático de erro de pino podem, sem a necessidade de um adaptador. Dificilmente pode ser mais econômico.

A varredura de limite é um processo estrutural e independente daquele na lógica funcional integrada do chip. O resultado final é que cada pino é individual e pode ser testado independentemente. Isso também torna o processo muito fácil de usar, combinando testes de estresse em que, por exemplo,. devido ao estresse térmico em uma câmara climática, são feitas tentativas para fazer com que as juntas de solda defeituosas falhem. Também oferece para este GÖPEL módulos eletrônicos de hardware pré-montados, como o TIC03 da série SCANFLEX.

Mas o Boundary Scan também tem seus pontos fortes no laboratório. Para a verificação rápida do protótipo, a verificação direcionada de certos sinais é frequentemente relevante para o designer. Aqui, ferramentas gráficas como Scan Vision ™ alcançam os melhores resultados.

Representação de layout e esquemático para alternância de pinos interativa

Eles não só permitem a referência cruzada entre o layout e o esquema, mas também a ativação das células de varredura de limite, simplesmente clicando no pino correspondente.

Os estados de sinais lógicos resultantes são então transferidos dos esquemas de cores definidos pelo usuário visualizados.

Pacotes especiais como o PicoTAP Designer também estão disponíveis para a introdução do Boundary Scan studio [8] da GÖPEL electronic disponível. Eles já contêm todas as ferramentas, incluindo ATPG e depurador, bem como o hardware necessário para começar imediatamente.

Isso também inclui um módulo de hardware para testar I / Sinais O. O charme especial desses pacotes são, obviamente, sua relação preço / desempenho extremamente boa.

Componentes do pacote completo PicoTAP Designer Studio

A própria existência das tecnologias e soluções de sistema discutidas até agora é suficiente para que uma manufatura com os mais altos padrões de qualidade não seja suficiente. Em vez, o uso de sistemas de raios-X e sistemas de varredura de limites na produção de conjuntos de PCB BGA uma análise completa de toda a situação de fabricação. Sobre tudo, eles desempenham um conhecimento preciso dos erros a serem combatidos e seu papel de autoridade na distribuição estatística. No total, há mais 100 parâmetros que definem uma influência na inspeção ideal e estratégia de teste. Neste respeito, é neste ponto impossível nomear “a” estratégia. Mas o fato é que a combinação de AXOI e Boundary Scan no BGA fornece 100 a porcentagem de cobertura de erro pode garantir e quanto maior a proporção de BGA é mais importante precisamente essas técnicas. Da perspectiva de hoje, eles são para montagens de alta densidade em perspectiva a única solução. O que uma linha de processo se parece para tais situações pode ser visto.

Exemplo de uso de AXOI, MXI e Boundary Scan em uma linha de montagem BGA PCB

A ideia básica é estabelecer um sensor por trás de cada etapa do processo e as informações estatísticas de erro de forma holística nos processos realimentados. O sistema AXOI pode, devido à sua alta velocidade de inspeção, qualificar o módulo de acordo com IPC-A-610E e, por exemplo, também o menisco interno medido por componentes TQFP. A cobertura de falha mecânica ainda ausente é garantida pelo sistema AOI integrado. MXI é usado para compromisso de análise de precisão. Os sensores mostrados em azul estão todos no portfólio de produtos GÖPEL eletrônico incluído.

Sumário e conclusões

Os componentes BGA são um componente importante de placas de circuito complexas e permitem densidades de integração cada vez maiores e melhorias nos parâmetros elétricos. O acesso cada vez menor torna o uso de contra-medidas mais adequadas na forma de inspeção alternativa e procedimentos de teste são essenciais.

Na prática, 3Máquinas D-AXOI, em particular, tem um AXI combinado / Sistema AOI e Boundary Scan como o método de teste elétrico para o maior potencial

Resolva os problemas de acesso. Ambos os métodos se complementam perfeitamente permitem a cobertura de falhas contra 100% para juntas de solda BGA. Ele também oferece segurança futura fundamental de varredura de limites à medida que avança na padronização dentro da estrutura do IEEE. Que da GÖPEL electronic o conceito desenvolvido de acesso ao sistema embarcado (ESTA) envolve esses padrões e os complementa com outras tecnologias para estender a cobertura de falhas [11]. Assim, a combinação se torna ainda mais atraente.

Para o uso ideal das soluções de sistema discutidas, Contudo, há um, em primeiro lugar, a análise precisa da situação do processo é essencial porque se a noiva com carrinho não está dançando, quero ajudar toda a tecnologia sem mexer em nada.