Technologie PCB BGA présente de nombreux avantages par rapport aux circuits intégrés câblés, tel que:

• Logement plus petit

• Densité d'emballage plus élevée

• Densité de broches plus élevée

• Amélioration des propriétés de transmission du signal

• Meilleur couplage thermique au circuit imprimé

Dernières formes de ces composants, tels que ceux qui permettent VFBGA (Très fin BGA) pendant ce temps, plusieurs milliers de broches de connexion avec un pas de moins de 0,5 mm.

Les composants PCB BGA sont assemblés dans un processus de soudage correspondant, avec de nombreux facteurs jouant un rôle. Le résultat de ce processus est généralement un mat.

• Haut niveau de responsabilité entre la balle et le circuit imprimé

• Haute stabilité mécanique à long terme

• La haute intégrité structurelle du corps de balle

• Haute conductivité

• Haute intégrité du signal électrique

• Haute résistance d'isolation aux broches voisines

À ce stade, l'interaction entre les états physiques et les propriétés électriques résultantes est claire.

Le modèle de référence montre les relations structurelles de manière simplifiée. Il est basé sur un statique, signal directionnel avec simple ohmique. Les conditions régnant dans la puce (fils de liaison, etc) sont négligés car bien connus.

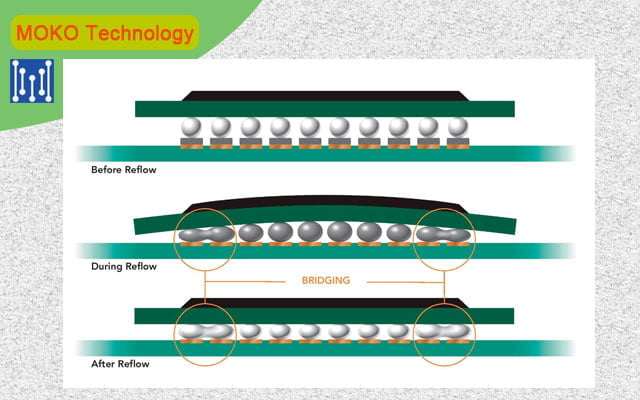

Modèle de référence statique entre le niveau mécanique et le niveau électrique pendant le processus de soudage, la soudure des billes fond avec la pâte à braser et elle forme une réaction chimique avec la surface du circuit imprimé une zone intermétallique. Également, il y a une zone intermétallique entre la puce et le corps de balle, lequel, toutefois, est prononcé chez le fabricant de puces et doit également être vérifié par lui. Cela devrait normalement être entre l'émetteur et le récepteur et devrait être stable au niveau du milliohm.

Mais toute théorie est grise car dans la pratique, des erreurs systématiques et aléatoires se produisent et celles-ci conduisent à des paramètres électriques considérablement modifiés. De plus, un joint de soudure brillant n'est en aucun cas une garantie d'absence d'erreurs.. Ils vont des déformations visibles du corps de soudure dans le sens des joints de soudure maigres ou gras, où il y a un contact électrique, jusqu'à des soudures optiquement bien définies sans, ou contact électrique tombant sporadiquement.

La norme IPC-A-610E joue un rôle important dans l'évaluation d'un rôle de joint à souder PCB BGA. Il spécifie les critères d'acceptation des assemblages électroniques et spécifie également les critères pour les composants PCB BGA. Donc, pour un système de production, des solutions sont nécessaires qui garantissent la conformité des joints de soudure à cette norme peuvent démontrer. Cela provoque également des joints de soudure structurellement instables où il est soumis à une contrainte mécanique pour se rompre et ainsi la perte de conductivité électrique est évitée. pourtant, il reste à noter que de nombreuses erreurs, la forme du corps de soudure, n'ont d'effets électriques qu'à des valeurs extrêmes.

Il convient de mentionner ici les phénomènes connus « Head in Pillow » et « Black Pad ». Avec l'ancien effet, la brasure ne fond pas avec la pâte à braser et une couche quasi-barrière se forme. pourtant, les optiques du joint de soudure révèlent que ce n'est généralement pas. Les principales causes, dans ce cas, sont une contamination de la surface de la balle.

Le problème avec le tampon noir est plus vers le circuit imprimé. Ici, la boule réagit avec la pâte à souder, mais en dessous, elle crée également une couche avec un manque de conductivité réduit ou complet.

Vue d'ensemble des catégories d'erreur typiques pour les joints de soudure de PCB BGA

| Gravité | Mécanique / Optique les apparences |

électrique les apparences |

potentiel causes |

| Défectueux Lotkorpus |

forme sphérique incorrecte – surface incorrecte – pores (vides) – Mauvaise position – Mauvaise distance de la boule de soudure – manque de coplanarité |

– RBK a à peine changé – RBK = ∞ (connexion ouverte) – Court-circuit entre billes |

– Puce BGA (Balle) – Qualité de la pâte à souder – Application de pâte à souder – Décalage d'assemblage – Lötprofil – Conception du tampon |

| faiblesse de la responsabilité entre la balle et pâte à braser “Tête dans l'oreiller” |

– forme sphérique correcte – couche de contamination entre boule et pâte à souder – Pas de mécanique Capacité de chargement |

RIZ = ∞ (connexion ouverte) – Contact temporaire via charge mécanique |

Puce BGA (Balle) – Qualité de la pâte à souder – Lötprofil |

| faiblesse de la responsabilité entre joint de soudure et circuit imprimé “Tampon noir” |

– forme sphérique correcte – couche de contamination entre boule et pâte à souder – fissures dans la zone intermétallique – Décoloration du tampon foncé – faible mécanique Résistance (démolition) |

– RIZ = ∞ (connexion ouverte) – conduit à des contraintes mécaniques pour contact temporaire – RIZ dans la plage normale, La connexion est interrompue Charge (joint de soudure ouvert) |

– Qualité PCB – profil de soudure |

pourtant, ils font une résolution inférieure et donc des problèmes dans la détection des faiblesses de responsabilité dans les zones intermétalliques. Les appareils AXOI combinent AXI et AOI dans un seul système

Ils sont également capables de faire échouer les joints de soudure BGA PCB sur des puces mal placées en raison d'assemblages BGA haute densité avec des pistes conductrices complètement intégrées dans la carte de circuit imprimé poussant contre elle..

Mettez de côté des méthodes fiables comme les TIC et FPT pendant des années. En tant que révolutionnaire, la méthode dite de balayage des limites, basé sur IEEE1149.x est standardisé et fonctionne sans adaptateur. À partir des exigences de production discutées, la cristallisation des assemblages BGA complexes se concentre sur deux technologies – Systèmes à rayons X sous forme d'AXI / AXOI et un système de balayage périphérique de dispositif de test électrique. Les deux procédures sont examinées plus en détail ci-dessous.

Exploitez pleinement le potentiel des rayons X, même si la technologie des rayons X est essentiellement capable d’utiliser le BGA. Regarder les balles n'est qu'une base technique nécessaire. Le bénéfice client réel est principalement défini par la conception technologique de l'appareil.

Les systèmes à rayons X sont utilisés dans la production SMD moderne directement dans ou à côté de la ligne de production pour une inspection par rayons X entièrement automatique (AXI) utilisé. En résumé, Les systèmes AXI destinés à être utilisés dans les lignes de production SMD chez BGA Assemblies répondent à un certain nombre de critères de base, tel que:

• Inspection complète selon IPC-A-610E

• Faible glissement

• Faible taux d’erreurs fantômes (fausses alarmes)

• Débit dans la zone du rythme de battement de la ligne de production (fonctionnement en ligne)

• Détection automatique des erreurs

• Génération de programme simple

• Guide utilisateur intuitif

• Prise en charge du contrôle de processus statistique (SPC)

L'IPC-A-610E répond à des critères tels que ceux liés au décalage de la boule de soudure des composants PCB BGA, distance de boule de soudure, forme de boule de soudure, et les pores (les poches d'air) dans la soudure.

Particulièrement efficaces pour répondre aux exigences des systèmes IPC-A-610 3D AXI basés sur la tomosynthèse doivent être vérifiés, par ex.. l'OptiCon X-Line 3D de GÖPEL electronic.

OptiCon X-Line 3D avec option AOI intégrée (AXOI)

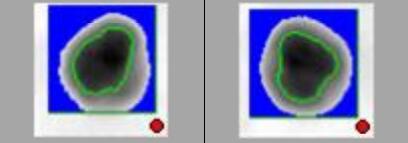

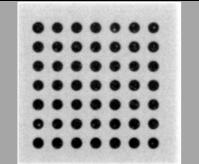

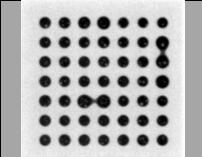

Boule BGA bien soudée,

Rondeur OK

Zone OK

Valeur de gris OK

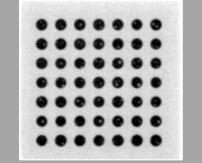

Boules mal soudées

Rondeur NOK

Zone NOK

Valeur de gris OK

Mesure des bonnes et mauvaises soudures

Les exemples de la figure 3 montrer un exemple d'une balle et son évaluation de traitement d'image de balle. Les images montrent la section au milieu de la Soudure BGA des balles.

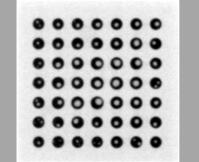

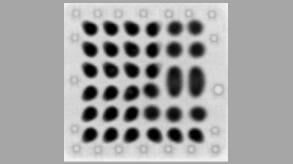

L'exemple ci-dessous montre que la quantité de soudure appliquée a une influence sur la formation des vides.

BGA – 50% volume de soudure, miction faible

BGA – 100% volume de soudure, miction faible, surface de balle plus grande légère

BGA – 200% volume de soudure, forte miction reconnaissable

Représentation des vides

Typiquement, le test du vide n'utilise pas le volume, mais la zone vide certainement. La zone de vide est principalement liée à la zone de balle et donc au pourcentage de vide émis.

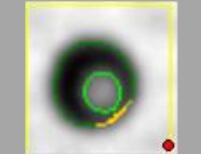

L'exemple en bas à gauche montre la détermination automatique des vides. La limite IPC-A610E pour la proportion maximale de vide dans le joint de soudure total est 25 pour cent.

Détermination automatique de la proportion de la zone vide par rapport à la zone BGA; Annulation = 27.4%; Plan de mesure = centre de la boule

Détermination automatique de la proportion de la zone vide par rapport à la zone BGA; Annulation = 27.4%;

Plan de mesure = centre de la boule

Court-circuits entre deux billes; ceux-ci peuvent également être détectés au moyen d'un test électrique

Représentation des composants vides, des courts-circuits, et BGA non planaire

En plus d'évaluer la forme, présence, et pores des billes de soudure, selon la figure 5 les courts-circuits entre les billes de soudure sont également évalués.

Si ce PCB BGA est soumis à une contrainte mécanique ou thermique, il devrait échouer. Une telle position inclinée peut comprendre: des composants parasites sont provoqués qui s'immobilisent sous le BGA.

Le scénario d'erreur du “tête dans l'oreiller” l'effet a déjà été discuté. Il est également connu sous le synonyme “bande annonce”. Un moyen de ce scénario de défaillance en toute sécurité et pour être en mesure de tester de manière reproductible est l'utilisation d'une conception de tampon en «larme». dans cette connection, les plots de connexion du PCB BGA ne sont pas circulaires, mais en forme de larme.

Image radiographique d'un BGA avec conception en forme de goutte; les soudures rondes prononcées sont des remorques

Image radiographique d'un BGA avec conception en forme de goutte; les soudures rondes prononcées sont des remorques

Détection des remorques par conception en goutte d'eau

Si une boule fond et se combine avec la pâte à souder en dessous, il est en forme de larme typique. Si aucune connexion n'est établie, la balle conserve sa forme circulaire et peut être mesurée comme la rondeur, le rapport d'axe ou la bille sont triés.

La forme en goutte d'eau réduit la distance entre deux coussinets et peut causer des blessures de la distance minimale d'isolation électrique.

Maintenant, une évaluation de la forme de la balle n'est souvent pas suffisante pour la rendre différente. S'il y a des assemblages d'un côté, vous pouvez utiliser un rayonnement oblique à rayons X 2.5D haute résolution examiné la transition entre le tampon et la boule de soudure devenir. Si la constriction est reconnaissable ici, ceci est une indication d'une remorque.

ScopeLine MX-1000 pour l'analyse BGA semi-automatique (MXI)

C’est mieux sans aiguilles

Ceci est un partenaire complémentaire pour l'inspection aux rayons X des assemblages BGA complexes Procédure de scan des limites de premier choix.

Cette électronique de test intégrée au design est sérialisée via un soi-disant bus de test piloté. Les aiguilles virtuelles sont en fait des cellules de balayage des limites, qui sont sous la forme d'un registre à décalage (registre de balayage des limites) peut être interconnecté. Par le test électrique des joints de soudure BGA réussit dans la gestion synchrone des problèmes de la cellule. pourtant, la localisation du défaut ne peut pas être utilisée pour les connexions directionnelles à déterminer avec précision, alors des processus tels que MXI sont à nouveau requis.

Test de connexion de deux broches BGA via un scan périphérique

Avec des connexions multipoints, par ex.. Structures de bus, d'autre part, est un diagnostic de défaut précis des broches complètement donné. Mais le charme du processus de scan des limites réside également dans sa vitesse de test élevée et sa flexibilité lors des tests de prototypes..

Solutions système sophistiquées telles que la plate-forme logicielle SYSTEM CASCON ™ [6] de GÖPEL electronic proposent des générateurs automatiques de motifs de test (ATPG) que des milliers de tests des joints de soudure en parallèle en quelques secondes et avec un diagnostic automatique d'erreur de broche peuvent, sans avoir besoin d'un adaptateur. Cela peut difficilement être plus rentable.

Le balayage des limites est un processus structurel et indépendant de celui de la logique fonctionnelle intégrée à la puce. L'essentiel est que chaque broche est individuelle et peut être testée indépendamment. Cela rend également le processus très facile à utiliser combiner des tests de résistance dans lesquels par exemple. en raison de la contrainte thermique dans une chambre climatique, des tentatives sont faites pour provoquer la défaillance des joints de soudure défectueux. Il propose également pour ce GÖPEL des modules matériels pré-assemblés électroniques, comme le TIC03 de la série SCANFLEX.

Mais Boundary Scan a aussi ses atouts en laboratoire. Pour une vérification rapide du prototype, le contrôle ciblé de certains signaux est souvent pertinent pour le concepteur. Ici, les outils graphiques comme Scan Vision ™ obtiennent les meilleurs résultats.

Représentation de la mise en page et du schéma pour le basculement interactif des broches

Ils permettent non seulement le référencement croisé entre la mise en page et le schéma, mais également l'activation des cellules de balayage de frontière en cliquant simplement sur la broche correspondante.

Les états de signal logiques résultants sont ensuite transférés à partir des schémas de couleurs définissables par l'utilisateur visualisés.

Des packages spéciaux tels que PicoTAP Designer sont également disponibles pour l'introduction du studio Boundary Scan [8] de GÖPEL electronic disponible. Ils contiennent déjà tous les outils, y compris ATPG et le débogueur, ainsi que le matériel nécessaire pour démarrer immédiatement.

Cela comprend également un module matériel pour tester I / Signaux O. Le charme particulier de ces packs est bien sûr leur très bon rapport qualité / prix.

Composants du package complet PicoTAP Designer Studio

L'existence même des technologies et des solutions système évoquées jusqu'à présent est suffisante pour qu'une seule fabrication avec les normes de qualité les plus élevées ne soit pas suffisante. Plutôt, l'utilisation de systèmes à rayons X et de systèmes de balayage des limites dans la production d'assemblages de circuits imprimés BGA une analyse approfondie de l'ensemble de la situation de fabrication. Par dessus tout, ils jouent une connaissance précise des erreurs à combattre et de leur rôle d'autorité de diffusion statistique. Au total, il y a plus 100 paramètres qui définissent une influence sur la stratégie optimale d'inspection et de test. A cet égard, il est à ce stade impossible de nommer “le” stratégie. Mais le fait est que la combinaison d'AXOI et de Boundary Scan chez BGA fournit 100 le pourcentage de couverture d'erreur peut garantir et plus la proportion de BGA est élevée, plus ces techniques sont précises. Du point de vue d'aujourd'hui, ils sont pour les assemblages haute densité en perspective la seule solution. On peut voir à quoi ressemble une ligne de processus pour de telles situations.

Exemple d'utilisation d'AXOI, MXI et Boundary Scan dans une ligne d'assemblage de PCB BGA

L'idée de base est d'établir un capteur derrière chaque étape du processus et les informations d'erreur statistiques de manière holistique sur les processus renvoyés.. Le système AXOI peut, en raison de sa vitesse d'inspection élevée, qualifier le module selon IPC-A-610E et, par exemple, également le ménisque interne mesuré par les composants TQFP. La couverture des défauts mécaniques encore absente est assurée par le système AOI intégré. MXI est utilisé pour l'engagement d'analyse de précision. Les capteurs représentés en bleu font tous partie de la gamme de produits GÖPEL électronique inclus.

Résumé et conclusions

Les composants BGA sont un composant important des circuits imprimés complexes et permettent des densités d'intégration toujours plus élevées et des améliorations des paramètres électriques. L'accès en constante diminution rend l'utilisation de contre-mesures plus appropriées sous la forme de procédures alternatives d'inspection et de test sont essentielles.

En pratique, 3Machines D-AXOI, en particulier, avoir un AXI combiné / Système AOI et Boundary Scan comme méthode de test électrique pour le plus grand potentiel

Résolvez les problèmes d'accès. Les deux méthodes se complètent parfaitement et permettent de couvrir les défauts contre 100% pour joints à souder BGA. Il offre également une sécurité future fondamentale à l'analyse des frontières à mesure qu'il progresse sur la normalisation dans le cadre de l'IEEE.. Celui de GÖPEL electronic le concept développé d'accès au système embarqué (CETTE) implique ces normes et les complète avec d'autres technologies pour étendre la couverture des défauts [11]. Ainsi, la combinaison devient encore plus attrayante.

Pour une utilisation optimale des solutions système discutées, toutefois, il y en a une en premier lieu, une analyse précise de la situation du processus est essentielle car si la mariée en buggy ne danse pas, vous voulez aider toute la technologie à ne rien jouer.