Tecnologia PCB BGA ha molti vantaggi rispetto ai circuiti integrati cablati, ad esempio:

• Alloggiamento più piccolo

• Maggiore densità di imballaggio

• Maggiore densità dei perni

• Proprietà di trasmissione del segnale migliorate

• Migliore accoppiamento termico alla scheda elettronica

Le ultime forme di questi componenti, come che abilita VFBGA (BGA molto fine) nel frattempo diverse migliaia di pin di connessione con un passo inferiore a 0,5 mm.

I componenti BGA PCB vengono assemblati in un corrispondente processo di saldatura, con molti fattori che giocano un ruolo. Il risultato di questo processo è solitamente opaco.

• Alto livello di responsabilità tra la palla e il circuito

• Elevata stabilità meccanica a lungo termine

• L'elevata integrità strutturale del corpo della sfera

• Alta conducibilità

• Elevata integrità del segnale elettrico

• Elevata resistenza di isolamento ai perni vicini

A questo punto è chiara l'interazione tra gli stati fisici e le risultanti proprietà elettriche.

Il modello di riferimento mostra le relazioni strutturali in modo semplificato. Si basa su una statica, segnale direzionale con semplice ohmico. Le condizioni prevalenti nel chip (fili di collegamento, eccetera) sono trascurati come ben noti.

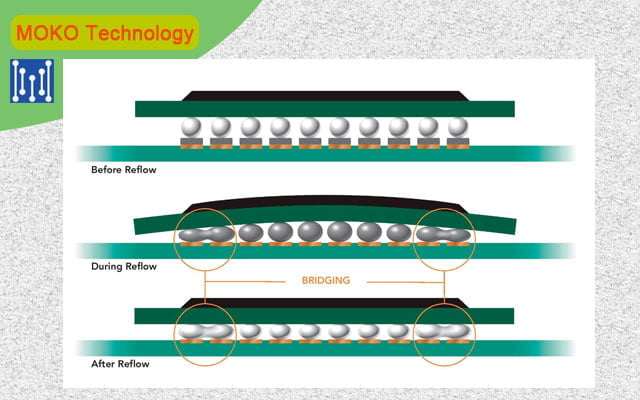

Modello statico di riferimento tra il livello meccanico ed elettrico durante il processo di saldatura, la lega saldante delle palline si fonde con la pasta saldante e forma una reazione chimica con la superficie del circuito stampato una zona intermetallica. Anche, c'è una zona intermetallica tra il chip e il corpo della sfera, quale, tuttavia, è pronunciato presso il produttore del chip e deve essere controllato anche da lui. Questo dovrebbe normalmente trovarsi tra il trasmettitore e il ricevitore e dovrebbe essere stabile a livello di milliohm.

Ma tutta la teoria è grigia perché in pratica si verificano errori sia sistematici che casuali e questi portano a parametri elettrici notevolmente modificati anche un giunto di saldatura lucido non è affatto una garanzia di assenza di errori. Si va da deformazioni visibili del corpo di saldatura ai sensi di giunzioni di saldatura magre o grasse, dove c'è un contatto elettrico, fino a saldature otticamente ben definite con n, o contatto elettrico in caduta sporadica.

Lo standard IPC-A-610E svolge un ruolo importante nella valutazione del ruolo del giunto di saldatura PCB BGA. Specifica i criteri di accettazione per gli assemblaggi elettronici e specifica anche i criteri per i componenti PCB BGA. Quindi per un sistema di produzione sono necessarie soluzioni che garantiscano la conformità dei giunti di saldatura a questo standard. Ciò provoca anche la rottura di giunti di saldatura strutturalmente instabili in cui è sottoposto a stress meccanico e quindi viene evitata la perdita di conduttività elettrica. però, resta da notare che molti errori, la forma del corpo di saldatura, hanno effetti elettrici solo a valori estremi.

Vale la pena menzionare qui i noti fenomeni “Head in Pillow” e “Black Pad”.. Con il primo effetto, la lega saldante non si fonde con la pasta saldante e si forma uno strato quasi barriera. però, l'ottica del giunto di saldatura lo rivela in genere no. Le cause principali, in questo caso, sono contaminazione della superficie della palla.

Il problema con il pad nero è più verso il circuito stampato. Qui la sfera reagisce con la pasta saldante ma al di sotto crea anche uno strato con ridotta o totale mancanza di conduttività.

Panoramica delle categorie di errore tipiche per i giunti di saldatura PCB BGA

| Gravità | Meccanico / Ottico apparenze |

elettrico apparenze |

potenziale cause |

| Difettoso Lotkorpus |

forma sferica errata – superficie errata – pori (vuoti) – Posizione sbagliata – Distanza della sfera di saldatura errata – mancanza di complanarità |

– RBK difficilmente è cambiato – RBK = ∞ (connessione aperta) – Cortocircuito tra le sfere |

– Chip BGA (Palla) – Qualità della pasta saldante – Applicazione di pasta saldante – Offset di assemblaggio – Lötprofil – Pad-Design |

| debolezza della responsabilità tra palla e pasta per saldature “Testa in cuscino” |

– forma sferica corretta – strato di contaminazione tra palla e pasta saldante – No meccanico capacità portante |

RISO = ∞ (connessione aperta) – Contatto temporaneo tramite carico meccanico |

Chip BGA (Palla) – Qualità della pasta saldante – Lötprofil |

| debolezza della responsabilità tra giunto di saldatura e circuito stampato “Pad nero” |

– forma sferica corretta – strato di contaminazione tra palla e pasta saldante – crepe nella zona intermetallica – Scolorimento del tampone scuro – bassa meccanica Resilienza (demolizione) |

– RISO = ∞ (connessione aperta) – porta a stress meccanico per contatto temporaneo – RIZ nella gamma normale, La connessione si interrompe Caricare (giunto di saldatura aperto) |

– Qualità PCB – profilo di saldatura |

però, hanno una risoluzione inferiore e quindi problemi nell'individuazione di debolezze di responsabilità nelle zone intermetalliche. I dispositivi AXOI combinano AXI e AOI in un unico sistema

Sono anche in grado di guastare i giunti di saldatura PCB BGA su chip posizionati in modo errato a causa di gruppi BGA ad alta densità con piste conduttrici completamente incorporate nel circuito stampato che spingono contro di esso.

Metti da parte per anni metodi affidabili come ICT e FPT. Come rivoluzionario il cosiddetto metodo boundary scan, che si basa su IEEE1149.x è standardizzato e funziona senza adattatore. A partire dalle esigenze di produzione discusse, la cristallizzazione per assemblaggi BGA complessi si concentra su due tecnologie – Sistemi a raggi X sotto forma di AXI / AXOI e un sistema di boundary scan del dispositivo di test elettrico. Entrambe le procedure vengono esaminate più in dettaglio di seguito.

Sfrutta appieno il potenziale di X-Ray anche se la tecnologia a raggi X è fondamentalmente in grado di utilizzare il BGA. Guardare le palle è solo una base tecnica necessaria. L'effettivo vantaggio per il cliente è definito principalmente dalla progettazione dei dispositivi tecnologici.

I sistemi a raggi X vengono utilizzati nella moderna produzione SMD direttamente all'interno o accanto alla linea di produzione per l'ispezione a raggi X completamente automatica (AXI) Usato. In sintesi, I sistemi AXI da utilizzare nelle linee di produzione SMD presso BGA Assemblies soddisfano una serie di criteri di base, ad esempio:

• Ispezione completa secondo IPC-A-610E

• Basso scivolamento

• Basso tasso di errori fantasma (falsi allarmi)

• Produttività nell'area della velocità di battimento della linea di produzione (funzionamento in linea)

• Rilevamento automatico degli errori

• Semplice generazione di programmi

• Guida utente intuitiva

• Supporto per il controllo statistico del processo (SPC)

L'IPC-A-610E soddisfa criteri come quelli relativi all'offset della sfera di saldatura dei componenti PCB BGA, distanza della sfera di saldatura, forma di sfera di saldatura, e pori (sacche d'aria) nella saldatura.

Particolarmente efficienti per soddisfare i requisiti dei sistemi IPC-A-610 3D AXI basati sulla tomosintesi da verificare, es. OptiCon X-Line 3D di GÖPEL electronic.

OptiCon X-Line 3D con opzione AOI integrata (AXOI)

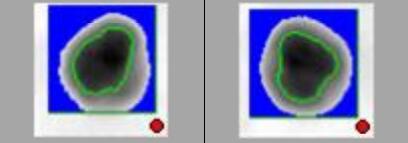

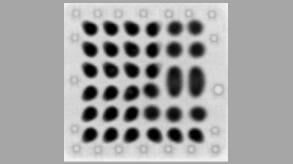

Palla BGA ben saldata,

Rotondità OK

Area OK

Valore grigio OK

Sfere saldate male

Rotondità NOK

Area NOK

Valore grigio OK

Misurazione di giunti di saldatura buoni e cattivi

Gli esempi in figura 3 mostra un esempio di una palla e la sua valutazione dell'elaborazione dell'immagine della palla. Le immagini mostrano la sezione attraverso la metà del Saldatura BGA palle.

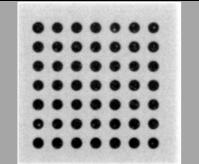

L'esempio seguente mostra che la quantità di saldatura applicata ha un'influenza sulla formazione di vuoti.

BGA – 50% volume di saldatura, basso svuotamento

BGA – 100% volume di saldatura, basso svuotamento, area della palla più grande leggera

BGA – 200% volume di saldatura, forte svuotamento riconoscibile

Rappresentazione dei vuoti

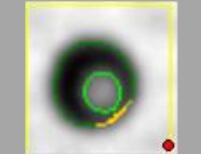

Tipicamente, il test void non utilizza il volume, ma certamente l'area vuota. Principalmente l'area del vuoto è correlata all'area della palla e quindi la percentuale di vuoto emessa.

L'esempio in basso a sinistra mostra la determinazione automatica del vuoto. Il limite IPC-A610E per la proporzione massima di vuoti nel giunto di saldatura totale è 25 per cento.

Determinazione automatica della proporzione tra area vuota e area BGA; Svuotamento = 27.4%; Piano di misura = centro palla

Determinazione automatica della proporzione tra area vuota e area BGA; Svuotamento = 27.4%;

Piano di misura = centro palla

Cortocircuito tra due palline; questi possono anche essere rilevati mediante un test elettrico

Rappresentazione di componenti vuoti, corto circuiti, e BGA non planare

Oltre a valutare la forma, presenza, e i pori delle sfere di saldatura, secondo la figura 5 vengono valutati anche i cortocircuiti tra le sfere di saldatura.

Se questo PCB BGA è sollecitato meccanicamente o termicamente, ci si aspetta che fallisca. Una tale posizione inclinata può includere: sono causati componenti vaganti che si fermano sotto il BGA.

Lo scenario di errore di “testa nel cuscino” l'effetto è già stato discusso. È anche conosciuto con il sinonimo “trailer”. Un modo di questo scenario di guasto in modo sicuro e per essere in grado di testare in modo riproducibile è l'uso di un design del pad "a goccia". in questa connessione, le piazzole di connessione del PCB BGA non sono circolari, ma a forma di lacrima.

Immagine a raggi X di un BGA con design a goccia; le saldature pronunciate rotonde sono rimorchi

Immagine a raggi X di un BGA con design a goccia; le saldature pronunciate rotonde sono rimorchi

Rilevamento di rimorchi mediante design a goccia

Se una palla si scioglie e si combina con la pasta saldante sottostante, ha la tipica forma a goccia. Se non viene stabilita alcuna connessione, la palla mantiene la sua forma circolare e può essere misurata come la rotondità, il rapporto degli assi o la sfera vengono risolti.

La forma a goccia riduce la distanza tra due pad e può causare lesioni alla distanza minima di isolamento elettrico.

Adesso, una valutazione della forma della palla spesso non è sufficiente per fare la differenza. Se ci sono assemblaggi su un lato, è possibile utilizzare la radiazione obliqua a raggi x 2.5D ad alta risoluzione ha esaminato la transizione tra il pad e la sfera di saldatura. Se la costrizione è riconoscibile qui, questa è un'indicazione di un trailer.

ScopeLine MX-1000 per analisi BGA semiautomatica (MXI)

È meglio senza aghi

Questo è un partner complementare per l'ispezione a raggi X di complessi BGA di prima scelta Procedura di scansione dei confini.

Questa elettronica di test integrata nel design è serializzata tramite un cosiddetto test bus driven. Gli aghi virtuali sono in realtà cellule di scansione di confine, che sono in forma di registro a scorrimento (registro boundary scan) possono essere interconnessi. Con il test elettrico dei giunti di saldatura BGA si riesce nella gestione sincrona dei problemi della cella. però, la posizione del guasto non può essere utilizzata per determinare esattamente i collegamenti direzionali, quindi sono necessari di nuovo processi come MXI.

Test di connessione di due pin BGA tramite boundary scan

Con connessioni multipunto, es. Strutture bus, d'altra parte, è una diagnosi dei guasti precisa e precisa. Ma il fascino del processo di boundary scan è anche la sua elevata velocità di test e flessibilità durante il test dei prototipi.

Soluzioni di sistema sofisticate come la piattaforma software SYSTEM CASCON ™ [6] di GÖPEL electronic offre generatori di modelli di prova automatici (ATPG) quali migliaia di testare i giunti di saldatura in parallelo in pochi secondi e con diagnosi automatica degli errori dei pin possono, senza la necessità di un adattatore. Difficilmente può essere più conveniente.

La Boundary Scan è un processo strutturale e indipendente da quello nella logica funzionale integrata del chip. La linea di fondo è che ogni pin è individuale e può essere testato in modo indipendente. Questo rende anche il processo molto facile da usare combinare stress test in cui, ad es. a causa dello stress termico in una camera climatica, si tenta di far fallire giunti di saldatura difettosi. Offre anche per questo GÖPEL moduli hardware preassemblati elettronici, come il TIC03 della serie SCANFLEX.

Ma Boundary Scan ha anche i suoi punti di forza in laboratorio. Per la verifica rapida del prototipo, il controllo mirato di determinati segnali è spesso rilevante per il progettista. Qui strumenti grafici come Scan Vision ™ ottengono i migliori risultati.

Rappresentazione del layout e dello schema per la commutazione interattiva dei pin

Non solo consentono il riferimento incrociato tra layout e schema ma anche l'attivazione delle celle di boundary scan semplicemente cliccando sul pin corrispondente.

Gli stati dei segnali logici risultanti vengono quindi trasferiti dagli schemi di colori definibili dall'utente visualizzati.

Pacchetti speciali come PicoTAP Designer sono disponibili anche per l'introduzione di Boundary Scan studio [8] da GÖPEL elettronico disponibile. Contengono già tutti gli strumenti, inclusi ATPG e debugger, così come l'hardware necessario per iniziare subito.

Questo include anche un modulo hardware per il test I / O segnali. Il fascino speciale di questi pacchetti è ovviamente il loro rapporto prezzo / prestazioni estremamente buono.

Componenti del pacchetto completo PicoTAP Designer Studio

L'esistenza stessa delle tecnologie e delle soluzioni di sistema discusse finora è sufficiente per una produzione con i più alti standard di qualità non è sufficiente. Piuttosto, l'uso di sistemi a raggi X e sistemi boundary scan nella produzione di assemblaggi PCB BGA un'analisi approfondita dell'intera situazione produttiva. Soprattutto, svolgono una precisa conoscenza degli errori da combattere e del loro ruolo autorevole nella distribuzione statistica. In totale ci sono finiti 100 parametri che definiscono un'influenza sull'ispezione ottimale e sulla strategia di test. Nel rispetto, a questo punto è impossibile nominarli “il” strategia. Ma il fatto è che la combinazione di AXOI e Boundary Scan a BGA fornisce 100 La percentuale di copertura degli errori può garantire e maggiore è la proporzione di BGA, più importanti sono proprio queste tecniche. Dal punto di vista di oggi, sono per assiemi ad alta densità in prospettiva l'unica soluzione. Si può vedere come appare una linea di processo per tali situazioni.

Esempio di utilizzo di AXOI, MXI e Boundary Scan in una linea di assemblaggio PCB BGA

L'idea di base è quella di stabilire un sensore dietro ogni fase del processo e le informazioni statistiche sugli errori in modo olistico sui processi reimmessi. Il sistema AXOI può, grazie alla sua elevata velocità di ispezione, qualificare il modulo secondo IPC-A-610E e, per esempio, anche il menisco interno misurato dai componenti TQFP. La copertura dei guasti meccanici ancora mancanti è assicurata dal sistema AOI integrato. MXI viene utilizzato per l'impegno di analisi di precisione. I sensori mostrati in blu fanno tutti parte della gamma di prodotti GÖPEL con elettronica inclusa.

Sommario e conclusioni

I componenti BGA sono una componente importante di circuiti stampati complessi e consentono densità di integrazione sempre più elevate e miglioramenti nei parametri elettrici. L'accesso in continua diminuzione rende l'uso più appropriato contromisure sotto forma di procedure di ispezione e prova alternative sono essenziali.

In pratica, 3Macchine D-AXOI, in particolare, avere un AXI combinato / Sistema AOI e Boundary Scan come metodo di test elettrico per il massimo potenziale

Risolvi i problemi di accesso. Entrambi i metodi si completano a vicenda consentono perfettamente la copertura dei guasti contro 100% per giunti di saldatura BGA. Offre inoltre una sicurezza futura fondamentale per la scansione dei confini man mano che progredisce nella standardizzazione nell'ambito dell'IEEE. Quello di GÖPEL electronic il concetto sviluppato di accesso al sistema embedded (QUELLA) coinvolge questi standard e li integra con ulteriori tecnologie per estendere la copertura dei guasti [11]. In questo modo la combinazione diventa ancora più attraente.

Per un utilizzo ottimale delle soluzioni di sistema discusse, tuttavia, ce n'è uno in primo luogo un'analisi accurata della situazione del processo è essenziale perché se la sposa buggy non balla vuole aiutare tutta la tecnologia a giocherellare con nulla.