W czasach trudności z uzyskaniem komponentów, rosnące zapotrzebowanie na elastyczność i szybkie cykle rozwoju, Czysta i niedroga przeróbka PCB w celu zaoszczędzenia zmontowanych lub nieosłoniętych płytek drukowanych staje się coraz ważniejsza. Każda płytka drukowana lub Montaż PCB które można naprawić przez przeróbkę, chroni nasze środowisko, nie wyrzucając go i nie produkując nowych PCB. Technologia MOKO zaoszczędził ponad 500,000 PCB w ostatnich latach.

Korzystanie ze specjalnego, opracowane przez siebie techniki, eksperci MOKO Technology mogą:, na przykład, wywiercić otwory we wcześniej zmontowanych zespołach. Dokładność odpowiada nowo wyprodukowanym płytkom drukowanym. Prace wykonują wyłącznie pracownicy z wieloletnim doświadczeniem w produkcji PCB. Najnowocześniejsza technologia pomiarowa umożliwia optymalne monitorowanie pracy. W zależności od ilości i złożoności przeróbki, czas dostawy wynosi zwykle mniej niż pięć dni roboczych od otrzymania towaru. Dostępna jest również usługa ekspresowa w przypadku pilnych przeróbek PCB, gdzie możliwe jest wykonanie przeróbki w ciągu kilku godzin.

Zmontowane płyty PCB Rework

Rozlutuj, a następnie wlutuj ponownie

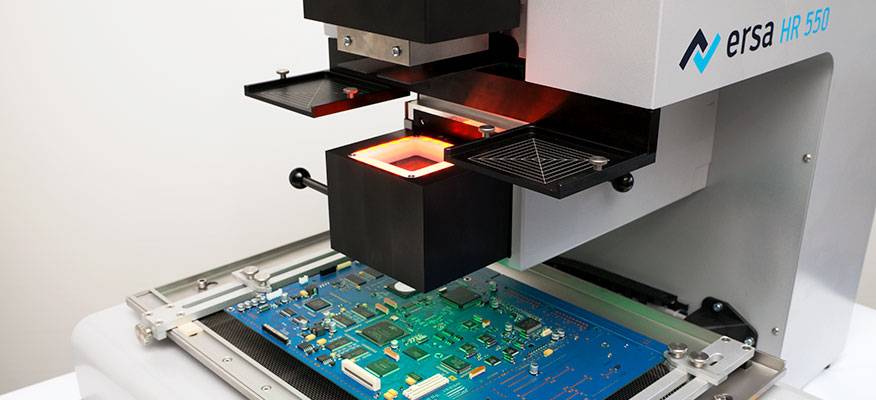

W celu długoterminowego rozwiązania specjalnych problemów ku zadowoleniu klientów, MOKO Technology zainwestowało w sprzęt. Skupiono się tutaj na prostym i delikatnym usuwaniu materiału i ponownym lutowaniu komponentów. Wybór padł na Ersascope 1 oraz system przeróbek PCB IR 550 A od Kurtza Ersa. W MOKO Technology, Szczególną uwagę zwrócono na to, aby płytka drukowana była podgrzewana jak najbardziej równomiernie. Utrzymujemy naprężenia termiczne na płytkach na jak najniższym poziomie podczas procesu przeróbki PCB. W rezultacie, nie wpływamy niepotrzebnie na żywotność płytek drukowanych i komponentów. Naprawa i montaż odbywa się wówczas zarówno ręcznie, jak i przy wsparciu mechanicznym.

Ich 550 System przeróbek nagrzewa płytkę drukowaną jednorodnie za pomocą średniofalowych emiterów podczerwieni (4 tom do 8 µm). Rozgrzanie zespołu jest ważne, aby zapobiec wypaczaniu się płytek PCB i uzyskać gradient niskiej temperatury ΔT od góry płytki do dołu.

Górne ogrzewanie w systemach Ersa jest również zaprojektowane jako średniofalowy promiennik podczerwieni lub promiennik hybrydowy. Promiennik hybrydowy to promiennik podczerwieni o niskim stopniu konwekcji. W ten sposób możemy również osiągnąć niski gradient temperatury w poziomie, to znaczy. w całym komponencie, od rogu do rogu. Ponadto, unikamy gorących punktów z powodu zbyt dużej ilości gorącego powietrza i ograniczamy wywiewanie sąsiednich, niezabezpieczone elementy.

Automatyczne rozlutowywanie podczas przeróbek PCB

W każdym procesie podczas przeróbki PCB, czujnik rejestruje temperaturę bezpośrednio na elemencie. Zamknięta pętla sterująca kontroluje i kontroluje proces lutowania, co powinno zminimalizować ryzyko odchyleń temperatury i związanych z nimi naprężeń dla komponentów i płytki drukowanej;. Nasi pracownicy pracują również w sposób kontrolowany podczas pobierania komponentów z płytki drukowanej. Ich 550 A od Kurtz Ersa jest wyposażony w pipetę próżniową zintegrowaną z górnym radiatorem. Pozwala to na zautomatyzowanie procesu wylutowywania. Dołączona przyssawka próżniowa automatycznie unosi element z płyty, gdy tylko lut się stopi. To ostrożne podnoszenie komponentu zapobiega naprężeniom na płytce drukowanej.

Te delikatne procesy są szczególnie pożądane w aplikacjach typu „pakiet na opakowaniu”. Podczas lutowania i lutowania, wymagania dotyczące jednorodności dystrybucji ciepła są szczególnie wysokie. Na przykład, oba poziomy można edytować w tym samym czasie. Elementy leżące jeden nad drugim można zdjąć razem po stopieniu lutowia. To samo dotyczy ponownego lutowania komponentów. Można je umieszczać i lutować razem, co upraszcza cały proces.

Jeśli konieczne jest oddzielne przetwarzanie poziomów, to też jest możliwe. Aby to zrobić, profil temperatury musi być ustawiony bardzo precyzyjnie, na przykład, wylutować tylko na najwyższym poziomie. W tym przypadku, także, elementy na górnym poziomie można przestawić i ponownie wlutować. Wskazane jest użycie RPC 500 kamera procesu rozpływowego do obserwacji topnienia lutowia na obu poziomach;.

Ersaskop 1 zalecany system wizyjny do sprawdzania wyników wszystkich przeróbek, ale zwłaszcza przy przerabianiu BGA (zobacz główny obraz). W połączeniu z inną analizą rentgenowską lub innymi danymi, jakość połączeń lutowanych można sprawdzić wizualnie. Mosty, w ten sposób można zidentyfikować zanieczyszczenia lub anomalie pod komponentem.

Zadania specjalne w usługach przeróbek PCB

Wysoki poziom wiedzy i nowoczesny sprzęt są absolutnie niezbędne do profesjonalnej obsługi przeróbek. Jeśli chodzi o zadania specjalne, takie jak pakiet na opakowaniu lub okablowanie pod BGA, takt, kluczowe jest doświadczenie i odpowiedni sprzęt techniczny. MOKO Technology działa PCBA i Produkcja PCB od 2006, więc mamy już duże doświadczenie w obsłudze przeróbek PCB. Potwierdzamy, że na przestrzeni lat chińskim specjalistom stanęły również zadania specjalne ... Początkowo, zapytania były możliwe do opanowania, ale z biegiem czasu wyrobiliśmy sobie dobrą opinię do zadań specjalnych, dzięki czemu mamy do czynienia z coraz bardziej wymagającymi zadaniami, które zostały i będą powierzane. Naszym głównym zadaniem jest nie tylko standaryzowane lutowanie i ponowne lutowanie komponentów. Dzięki naszej pracy często oszczędzamy całą płytkę drukowaną, co oznacza, że nasi klienci mogą dotrzymać terminów dostaw i uniknąć niepotrzebnych kosztów.

Jedną z najwyższych dyscyplin jest okablowanie pod BGA. Jeśli rozwój drogiej elektroniki był niewłaściwy?, te zmontowane płytki drukowane trafiają do nas. Oznacza to, że w większości zapomniano o połączeniach dla BGA. Ze względu na dużą gęstość upakowania na płytkach obwodów drukowanych i rosnącą miniaturyzację komponentów, najpierw musimy sprawdzić każdą prośbę pod kątem wykonalności technicznej. Jeśli można ustawić mostek druciany, komponent musi być odlutowany. Następnie płytka drukowana i pola lutownicze muszą być oczyszczone z cyny, a obrabiana powierzchnia musi być oczyszczona z wszelkich czynników zakłócających. Zworki są następnie ciągnięte ręcznie, wymagające najwyższej precyzji. Szczególnie ważne jest, aby wybrać odpowiedni rozmiar przewodu, w przeciwnym razie podczas dotykania kulek BGA mogą wystąpić zwarcia. Komponenty są następnie ponownie ustawiane i lutowane. Proces lutowania musi być ściśle monitorowany za pomocą monitoringu kamer. Następnie następuje analiza rentgenowska zmienionego obszaru.

Według dyrektora zarządzającego z naszej firmy, monitorowanie procesu lutowania podczas przeróbek jest koniecznością. Generalnie wykonujemy analizę połączeń lutowanych dla tych zadań, aby również określić profil lutowania do późniejszej pracy. Nadzór kamerowy jest kluczowym wsparciem. Pierwsza analiza wykonywana jest endoskopem, a następnie dokładniejsze wyniki na zdjęciu rentgenowskim. Tylko w ten sposób możemy zagwarantować naszym klientom wysokiej jakości przeróbki PCB. W obszarze paczka na opakowaniu, wykorzystuje się doświadczenie zdobyte przy przeróbce i używane do tego maszyny. Nie ma znaczenia, czy przeprowadzana jest przeróbka, czy klient chce zmontować komponenty z wykorzystaniem procedury pakiet-na-paczce. Zadania są bardzo podobne. W obszarze paczka na opakowaniu, BGA musi być również precyzyjnie umieszczony i przylutowany. Lutowanie jest również sprawdzane za pomocą analizy połączenia lutowniczego, aby uniknąć błędów i stworzyć dokładny profil lutowania dla klienta i kolejnych zadań.

Ersa IR 550 System przeróbki PCB równomiernie ogrzewa płytkę drukowaną za pomocą średniofalowych emiterów podczerwieni (4–8 µm). Zapobiega to lokalnemu przegrzaniu, tzw. hot spoty. Rozgrzanie zespołu jest szczególnie ważne, aby uniknąć wypaczenia PCB i uzyskać niski achieve, pionowa Delta T, to znaczy. różnica temperatur na górze PCB od dołu PCB. Górne ogrzewanie w naszych systemach Ersa jest również zaprojektowane jako średniofalowy promiennik podczerwieni lub promiennik hybrydowy. Promiennik hybrydowy to promiennik podczerwieni o niskim stopniu konwekcji. Możemy również osiągnąć niski, pozioma delta T w poprzek komponentu, od rogu do rogu. Unikamy również gorących punktów z powodu zbyt dużej ilości gorącego powietrza i ograniczamy wywiewanie sąsiednich, niezabezpieczone elementy.

Temperatura jest rejestrowana w każdym procesie przez czujnik bezpośrednio na elemencie. Proces lutowania jest kontrolowany i kontrolowany przez zamkniętą pętlę sterowania, co minimalizuje ryzyko odchyleń temperatury i związanych z nimi naprężeń dla komponentów i płytki drukowanej;. Nasz zespół pracuje równie łatwo i w kontrolowany sposób podczas pobierania komponentów z płytki drukowanej. Ersa IR 550 A jest wyposażony w pipetę próżniową zintegrowaną z górnym radiatorem, co pozwala na zautomatyzowanie procesu wylutowywania. Z dołączoną przyssawką, element jest automatycznie podnoszony z płyty, gdy tylko lut się stopi. Ostrożnie podnosząc komponent, unikamy naprężeń na płytce drukowanej.

Te delikatne procesy są szczególnie pożądane w aplikacjach typu „pakiet na opakowaniu”. Wymagania dotyczące jednorodności dystrybucji ciepła są tutaj szczególnie wysokie, szczególnie podczas lutowania i wylutowywania. Na przykład, oba poziomy można edytować w tym samym czasie. Elementy leżące jeden nad drugim można zdjąć razem po stopieniu lutowia. To samo dotyczy ponownego lutowania komponentów. Możliwe jest umieszczanie połączeń i lutowanie połączeń, co upraszcza cały proces, jako kierownictwo MOKO Technology potwierdzone na życzenie.

Jeśli konieczne jest oddzielne przetwarzanie poziomów, to też jest możliwe. Aby to zrobić, profil temperatury musi być ustawiony bardzo precyzyjnie, na przykład. po prostu wylutuj najwyższy poziom. Możliwe jest również późniejsze umieszczenie i ponowne lutowanie elementów na górnym poziomie. Korzystanie z kamery procesu reflow (RPC) sensowne jest obserwowanie topnienia lutowia na obu poziomach.

Ersaskop 1 zalecany system wizyjny do sprawdzania wyników wszystkich przeróbek, ale zwłaszcza przy przerabianiu BGA. W połączeniu z inną analizą rentgenowską lub innymi danymi, jakość połączeń lutowanych można sprawdzić wizualnie. Mosty, można zidentyfikować zanieczyszczenie lub anomalie pod komponentem.