Design Rigid Flex PCB: Benefícios e melhores práticas de design

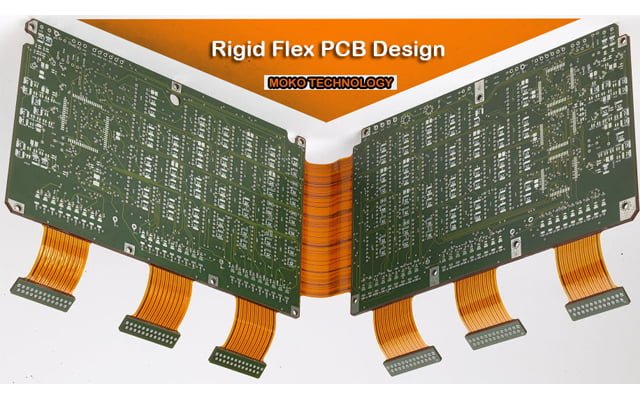

Com o uso de uma PCI flexível rígida(FPC rígido), substratos de circuito flexível e substratos de circuito rígido são cobertos juntos. Os PCBs rígidos flexíveis ultrapassam os limites dos convencionais PCBs rígidos e as propriedades únicas dos circuitos flexíveis que utilizam condutores de cobre reforçados eletrodepositados ou movidos de alta flexibilidade esculpidos em uma película de proteção flexível.

Os circuitos flex incorporam stack-ups produzidos usando uma poliimida flexível, por exemplo, Kapton ou Norton e cobertos de cobre juntos pelo calor, cimento acrílico, e peso.

Da mesma forma, com PCBs habituais, você pode montar segmentos nos dois lados da placa rígida. Como resultado da mistura que ocorre entre os circuitos rígidos e flexíveis, uma configuração rigid-flex não utiliza conectores ou cabos de conexão entre os segmentos. Em vez, os circuitos flexíveis conectam eletricamente a estrutura.

A ausência de conectores e cabos de conexão atinge algumas coisas:

- Melhora a capacidade do circuito de transmitir sinais sem infortúnio

- Acomoda impedância controlada

- Elimina problemas de associação, por exemplo, juntas legais

- Reduz peso

- Libera espaço para diferentes peças

Cada PCB rígido-flexível é separado em zonas que integram vários materiais e diferentes contagens de camadas. As zonas rígidas às vezes têm mais camadas do que as zonas flexíveis, e os materiais se movem de FR-4 para poliimida experimentando zonas de mudança significativas.

Estruturas complexas frequentemente mudam de rígidas para flexíveis e vice-versa em diferentes ocasiões. À medida que essas convergências acontecem, a cobertura de materiais rígidos flexíveis requer aberturas repelidas da zona de mudança para cuidar da honestidade. Da mesma forma, numerosos planos rígidos flexíveis incorporam reforços de aço endurecido ou alumínio que fornecem suporte extra para conectores e segmentos.

Cargas rígidas de FPC custam muito mais do que hardboards praticamente idênticos e normalmente custam algumas vezes mais do que um circuito flexível com reforço.

Não obstante, a despesa expandida é legitimada em relação a aplicações e situações explícitas, por exemplo:

- Aplicativos de alta qualidade inabalável. No caso de uma reunião ser apresentada para atordoamento excessivo ou refeito, ou situações de alta vibração, conectores com cabos flexíveis são mais propensos a cair. O FPC rígido oferece confiabilidade incrível em qualquer evento quando exposto a vibrações extraordinárias e aplicações de atordoamento.

- Aplicações de alta espessura. Dentro de uma pequena área cercada, ocasionalmente é difícil obrigar cada um dos cabos e conectores que uma configuração de PCB eletrônica exigiria. Folhas rígidas FPC podem se sobrepor em perfis muito pequenos, oferecendo fundos de investimento de espaço significativos nessas ocasiões.

- Cinco ou mais folhas rígidas. No caso de sua aplicação incluir, finalmente, cinco ou mais folhas rígidas associadas entre si com cabos flexíveis, um arranjo flexível rígido e coordenado é normalmente a decisão ideal e com mais experiência financeira.

Diversas regras de projeto se aplicam ao projeto Rigid-Flex PO

Várias dificuldades contrabalançam a adaptabilidade e flexibilidade que permitem a você fabricar planos e itens tridimensionais. Os planos convencionais rígidos-flexíveis permitem que você monte segmentos, conectores, e a moldura de seu item para a parte rígida fisicamente mais aterrada da reunião. Mais uma vez, tanto quanto os planos habituais, o circuito flexível apenas preencheu como uma interconexão enquanto reduzia a massa e melhorava a proteção contra vibração.

Novas estruturas de itens combinadas com inovações aprimoradas de circuito flexível apresentaram novas regras de plano para POs rígido-flex. Seu grupo de estrutura atualmente tem a oportunidade de colocar peças no território do circuito flexível. Consolidar esta oportunidade com uma maneira multicamadas de lidar com a configuração rigid-flex permite que você e seu grupo incorporem mais hardware à estrutura. Em qualquer caso, pegar esta oportunidade inclui algumas dificuldades no que diz respeito a direcionamento e lacunas.

Os circuitos flexíveis têm consistentemente linhas de torção que influenciam a direção. Por causa do potencial de pressão do material, você não pode colocar peças ou vias perto da linha de torção. Além disso, em qualquer evento, quando os segmentos são encontrados apropriadamente, pontos de circuitos flexíveis de curvatura refizeram pesos mecânicos em almofadas de montagem em superfície e através de aberturas. Seu grupo pode diminuir essas preocupações utilizando chapas de abertura e reforçando o suporte da almofada com cobertura extra para ancorar as almofadas.

Conforme você planeja sua direção de acompanhamento, faça ensaios que diminuam o peso em seus circuitos. Utilize polígonos incubados para manter a flexibilidade ao transportar uma força ou plano de aterramento em seu circuito flexível. Você deve utilizar seguimentos dobrados em vez de bordas de 90 ° ou 45 ° e usar exemplos de rasgo para alterar larguras de seguimento. Essas reduções de práticas enfatizam o foco e as áreas instáveis. Outra prática recomendada transmite preocupação transversalmente em seguida, surpreendendo o topo e a base segue para circuitos flexíveis de dois lados. Equilibrar o seguinte evita que o seguinte se sobreponha de maneira semelhante e reforça o PO.

Você deve, da mesma forma, seguir o curso oposto à linha de torção para diminuir a pressão. Ao substituir rígido por flex e flex por rígido, a quantidade de camadas de um meio para o outro pode variar. Você pode utilizar a direção de seguir para adicionar solidez ao circuito flexível, equilibrando a direção para as camadas próximas.

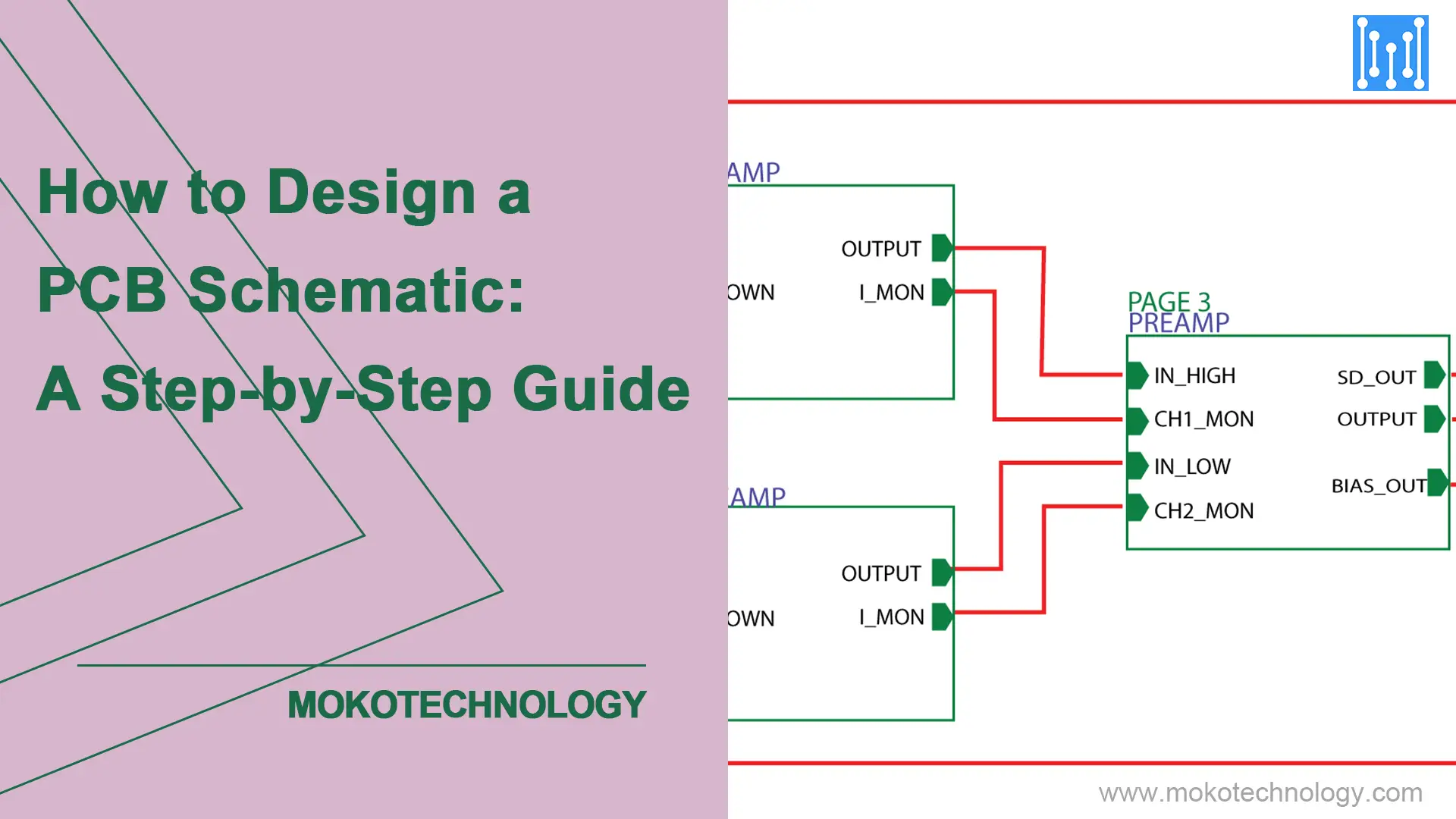

Diretrizes de design de FPC rígido

Extensivamente, uma configuração flexível rígida parecerá intensamente com uma estrutura de painel rígido, com as camadas flexíveis completamente estendidas para as regiões rígidas da placa. Assim também para formatos de painéis rígidos, um pacote de criação de flex rígida incorporará camadas Gerber, ao lado de documentos de perfuração, remendar camadas de véu, classificação, registros de rota de perímetro, uma camada de cobertura, e assim por diante.

Normalmente, existem alguns contrastes principais entre os pacotes de fabricação para FPCs rígidos e aplicações de painéis rígidos:

- Um FPC rígido, em geral, tem muito mais medidas nele, e deve caracterizar deliberadamente as necessidades, como essas folhas são comumente utilizadas em aplicativos 3D. Deve também caracterizar precisamente as zonas rígidas para flexionar o progresso, já que estes não são constantemente claros ao examinar as camadas Gerber sozinhas.

- A disposição do material em folhas flexíveis rígidas é básica, e deve ser elaborado em colaboração com seu fabricante. Seu fabricante pode ajudá-lo a tomar as decisões corretas em materiais com base em suas necessidades, por exemplo, Classificação de combustibilidade UL, raio de torção mínimo necessário, contemplações mecânicas, controle de impedância em ambas as camadas flex e rígida, Afirmação RoHS, semelhança encontro sem chumbo, e diferentes contemplações.

- Folhas flexíveis rígidas, como uma regra, requer camadas extras nos documentos Gerber. Camadas 1 e X terá camadas de véu de solda, no entanto, você também precisará de camadas de arte que caracterizam a camada de cobertura e os segmentos (sempre que esperado) do tabuleiro, e quanto cada um vai para o hardboards. IPC 2223 sugere 0,100″ no entanto, o seu fabricante pode ter a opção de obrigar não tanto quanto.

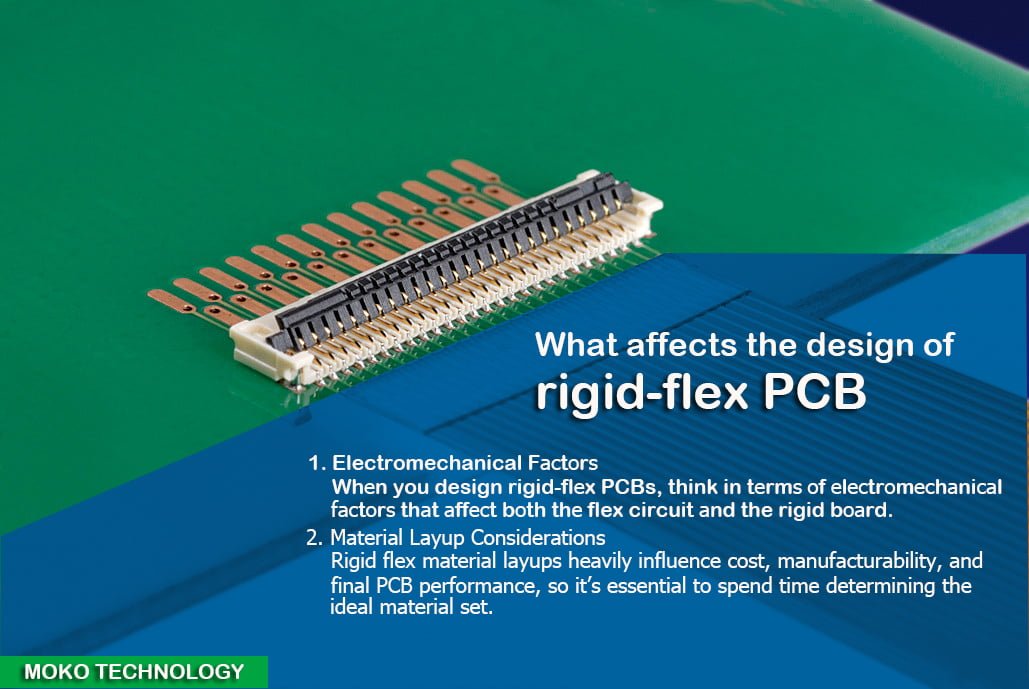

O que afeta o design de PCB rigid-flex

Fatores eletromecânicos influenciam o projeto

No ponto em que você planeja PCBs rígidos e flexíveis, pense no que diz respeito aos fatores eletromecânicos que influenciam o circuito flexível e a placa rígida. Conforme você constrói sua estrutura, centrar em torno da proporção do intervalo da curva para a espessura. Com circuitos flexíveis, curvas apertadas ou uma espessura expandida na região de torção aumentam as chances de decepção. Os fabricantes sugerem manter a extensão da curva pelo menos várias vezes a espessura do material do circuito flexível e construir um “boneca de papel” do mesmo circuito para descobrir onde as reviravoltas acontecem.

Você deve se abster de estender o circuito flexível junto com sua torção externa ou embalá-lo junto com a torção interna. Expandir a borda da curva além de 90 ° aumenta a extensão em um ponto e a pressão em outro ponto no circuito flexível.

Outra questão importante na qualidade inabalável de rigid-flex é a espessura e o tipo de condutor encontrado no local de torção. Você pode diminuir a espessura e a preocupação mecânica diminuindo a medida do revestimento dos condutores e utilizando almofadas apenas do revestimento. A utilização de cobre substancial, ouro, ou niquelado diminui a flexibilidade na curva e permite que o estresse merlinnical e rachaduras aconteçam.

Considerações sobre disposição de materiais

Layups de materiais rígidos FPC impactam intensamente os custos, capacidade de fabricação, e o desempenho do último PCB, por isso é fundamental investir energia para decidir o conjunto de materiais perfeito. Por exemplo, impedância controlada, oposição, e as necessidades de transporte de corrente são contemplações extremamente importantes que influenciam as cargas de cobre e a escolha do material.

Um arquiteto de PCB deve colaborar com o fabricante da placa para examinar esses fatores, então o plano subsequente concorda com todas as necessidades de honestidade de bandeira. Quando o criador executa cálculos iniciais, o fabricante pode verificá-los, e dar uma exibição mais precisa das qualidades de impedância da placa, e conjunto de materiais necessários para realizar essas qualidades.

Na chance de que os atributos de impedância não sejam excessivamente básicos, nosso você está procurando pelo menor custo, propostas de plano rígido-flex mais estáveis. O programa Rigid-Flex oferece as despesas mais reduzidas de material em geral para planos rígidos-flex, ao mesmo tempo em que oferece um estágio inicial protegido para planejadores que são novos na estrutura rígida-flexível.

No caso de você querer obter uma medida rápida sobre quanto sua configuração rigid-flex pode co * tentar nosso Estimador de custos Rigid-Flex. O estimador de custos rigid-flex irá atender às suas necessidades e fornecerá uma despesa prevista para valores de geração de baixo nível. É um estágio inicial incrível verificar se seu plano é monetariamente atingível com os pré-requisitos do programa.

Os segmentos rígidos de chapas rigid-flex são geralmente 20 camadas ou menos. Há momentos em que eles têm mais, ainda geralmente, mais de vinte camadas são realmente incomuns. Nem todas as áreas do painel rígido devem ter uma contagem de camada semelhante. Por exemplo, você poderia ter um segmento rígido com 16 camadas de hardware e uma com 12. Por qualquer período de tempo em que a disposição do material é comparativa para cada um e as cargas têm uma espessura geralmente semelhante, não haverá problemas de montagem. De vez em quando, uma configuração pode utilizar painéis rígidos que contrastam em espessura, Contudo, tais configurações são significativamente mais difíceis de fazer e diferentes escolhas devem ser consideradas.

As áreas flexíveis das folhas rígidas-flex são normalmente uma (camiseta), dois (gibão), três (trigêmeo) ou quatro camadas (desenvolvimento quad). Há momentos em que um originador precisa de mais de quatro camadas sobre as áreas flexíveis da carga, no entanto, muitas vezes não estão ligados. As áreas flexíveis reforçadas que têm mais de quatro camadas podem ser muito impermeáveis à torção, bem como à flexão. Cargas de cobre nas camadas flexíveis das folhas rígidas flexíveis são mais regularmente cargas de meia e uma onça.

De vez em quando, o interesse elétrico requer cargas de 60 gramas. Nesses casos, o modelador deve trabalhar intimamente com seu fabricante para escolher o pré-impregnado sem fluxo correto, para preencher de forma satisfatória os circuitos mais grossos nas placas rígidas. Sem stream prepreg, por configuração, não prefere fazer streaming e o hardware de 60 gramas pode apresentar algumas dificuldades. Peso de cobre de três onças é utilizado de vez em quando e pode apresentar problemas consideráveis na montagem para uma explicação semelhante.

Design de PCB Rigid-Flex Requer Trabalho em Equipe

Novos instrumentos de configuração de PCB permitem que seu grupo de planos lide com diferentes pilhas de camadas, visualização de estruturas eletromecânicas 3D, verificar os controles de configuração, e reencenar a atividade dos circuitos flexíveis. De fato, mesmo com esses aparelhos próximos, a estrutura eficaz de um PCB rígido-flex depende do trabalho em equipe entre seu grupo e os fabricantes.

O trabalho em equipe deve começar nas fases mais pontuais do empreendimento e prosseguir durante todo o trâmite da estrutura e contar com a correspondência constante.

A Moko Technology tem a certeza de que possui fortes capacidades e experiência, se você precisar de um FPC rígido, bem vindo a visitar https://www.mokotechnology.com/