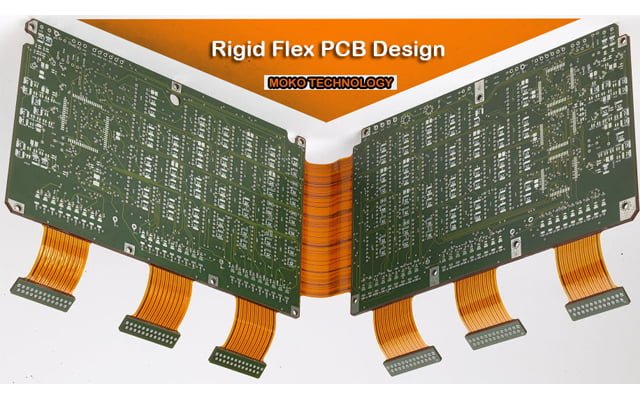

Rigid Flex PCB Design: Vorteile und Best Practices für das Design

Mit der Verwendung einer starren flexiblen Leiterplatte(starre FPC), flexible Schaltungssubstrate und starre Schaltungssubstrate werden zusammen abgedeckt. Starrflexible Leiterplatten überschreiten die Grenzen des Konventionellen starre Leiterplatten und die einzigartigen Eigenschaften von Flex-Schaltungen, die hochflexible galvanisch abgeschiedene oder bewegte verstärkte Kupferleiter verwenden, die auf einen flexiblen Schutzfilm geschnitzt sind.

Flex-Schaltungen enthalten Stapel, die unter Verwendung eines flexiblen Polyimids hergestellt wurden, zum Beispiel, Kapton oder Norton und Kupfer durch Wärme zusammen bedeckt, Acrylzement, und Gewicht.

gleichfalls, mit üblichen Leiterplatten, Sie können Segmente auf den beiden Seiten der starren Platte montieren. Als Ergebnis der Mischung, die zwischen starren und flexiblen Schaltkreisen auftritt, Bei einer Starrflex-Konfiguration werden keine Steckverbinder oder Verbindungskabel zwischen den Segmenten verwendet. Lieber, Die flexiblen Schaltkreise verbinden das Gerüst elektrisch miteinander.

Das Fehlen von Steckern und Verbindungskabeln bewirkt einige Dinge:

- Verbessert die Fähigkeit der Schaltung, Signale ohne Unglück zu übertragen

- Nimmt kontrollierte Impedanz auf

- Beseitigt Assoziationsprobleme, zum Beispiel, kühle Gelenke

- Reduziert das Gewicht

- Gibt Platz für verschiedene Teile frei

Jede Starrflex-Leiterplatte ist in Zonen unterteilt, die verschiedene Materialien und unterschiedliche Schichtwerte enthalten. Starre Zonen haben manchmal mehr Schichten als flexible Zonen, und Materialien bewegen sich von FR-4 zu Polyimid und erfahren signifikante Änderungszonen.

Komplexe Strukturen wechseln häufig bei verschiedenen Gelegenheiten von starr zu biegsam und zurück zu starr. Wie diese Konvergenzen passieren, Die Abdeckung aus Starrflex-Materialien erfordert das Abstoßen von Öffnungen aus der Wechselzone, um auf Ehrlichkeit zu achten. gleichfalls, Zahlreiche Starrflexpläne enthalten Versteifungen aus gehärtetem Stahl oder Aluminium, die Verbindern und Segmenten zusätzlichen Halt bieten.

Starre FPC-Lasten kosten viel mehr als praktisch identische Hartfaserplatten und sind in der Regel ein paar Mal so teuer wie eine flexible Schaltung mit Versteifung.

dennoch, Der erweiterte Aufwand ist in Bezug auf explizite Anwendungen und Situationen legitimiert, zum Beispiel:

- Hoch unerschütterliche Qualitätsanwendungen. Für den Fall, dass ein Treffen präsentiert wird, um übermäßig oder betäubt zu betäuben, oder Situationen mit starken Vibrationen, Steckverbinder mit flexiblen Kabeln neigen eher dazu, flach zu fallen. Starre FPC bietet in jedem Fall eine unglaubliche Zuverlässigkeit, wenn sie außergewöhnlichen Vibrations- und Betäubungsanwendungen ausgesetzt sind.

- Anwendungen mit hoher Dicke. Innen ein wenig eingezäunt, Es ist gelegentlich schwierig, alle Kabel und Steckverbinder zu verpflichten, die für eine elektronische Leiterplattenkonfiguration erforderlich sind. Starre FPC-Platten können sehr kleine Profile überlagern, bietet bei diesen Gelegenheiten bedeutende Raumfahrtinvestitionsfonds an.

- Fünf oder mehr starre Blätter. Für den Fall, dass Ihre Anwendung endlich fünf oder mehr starre Blätter enthält, die mit Flexkabeln miteinander verbunden sind, Eine koordinierte starre Flex-Anordnung ist regelmäßig die ideale und finanziell klügere Entscheidung.

Für das Rigid-Flex PO-Design gelten verschiedene Designregeln

Verschiedene Schwierigkeiten gleichen die Anpassungsfähigkeit und Flexibilität aus, die es Ihnen ermöglichen, dreidimensionale Pläne und Elemente herzustellen. Mit herkömmlichen PO-Plänen mit starrem Flex konnten Sie Segmente montieren, Anschlüsse, und den Rahmen für Ihren Artikel zu dem physisch geerdeteren, starren Teil des Get-together. Einmal mehr, soweit übliche Pläne, Der flexible Stromkreis wurde nur als Verbindung ausgefüllt, während die Masse verringert und der Schutz vor Vibrationen verbessert wurde.

Neue Artikelstrukturen in Kombination mit verbesserten Innovationen für Flex-Schaltungen haben neue Planregeln für POs mit starrem Flex vorgestellt. Ihre Strukturgruppe hat derzeit die Möglichkeit, Teile auf dem Gebiet der flexiblen Schaltung zu platzieren. Durch die Konsolidierung dieser Möglichkeit mit einer mehrschichtigen Methode zur Bewältigung der Starrflex-Konfiguration können Sie und Ihre Gruppe mehr Hardware in die Struktur integrieren. Auf jeden Fall, Das Ergreifen dieser Gelegenheit beinhaltet einige Schwierigkeiten in Bezug auf Regie und Lücken.

Flexible Schaltkreise haben durchweg Verdrillungslinien, die die Lenkung beeinflussen. Aufgrund des Materialdruckpotentials, Sie können keine Teile oder Durchkontaktierungen in der Nähe der Verdrillungslinie platzieren. Ebenfalls, in jedem Fall, wenn Segmente angemessen gefunden werden, Biege-Flex-Schaltkreise erkennen wiedergewärmte mechanische Gewichte auf oberflächenmontierten Kissen und durch Öffnungen. Ihre Gruppe kann diese Sorgen lindern, indem sie eine durchgehende Öffnung verwendet und die Kissenstütze mit einer zusätzlichen Auflage verstärkt, um die Kissen zu verankern.

Während Sie Ihre Folgelenkung planen, Führen Sie Proben durch, die das Gewicht Ihrer Schaltkreise verringern. Verwenden Sie inkubierte Polygone, um die Flexibilität beim Übertragen einer Strom- oder Masseebene auf Ihrem Flex-Schaltkreis aufrechtzuerhalten. Sie sollten gebogene Folien anstelle von 90 ° - oder 45 ° -Kanten verwenden und Rissbeispiele verwenden, um die Folgebreiten zu ändern. Diese Reduzierungen der Praktiken betonen den Fokus und wackelige Bereiche. Eine weitere bewährte Methode vermittelt die Sorge über Kreuz und folgt, indem die oberen und unteren Folgen für doppelseitige Flex-Schaltkreise verblüfft werden. Das Ausbalancieren der folgenden Elemente verhindert, dass die folgenden Elemente auf ähnliche Weise übereinander liegen, und verstärkt die PO.

Sie sollten ebenfalls entgegengesetzt zur Verdrehungslinie folgen, um den Druck zu verringern. Beim Ersetzen von Starr durch Flex und Flex durch Starr, Die Anzahl der Schichten von einem Medium zum nächsten kann variieren. Sie können die Folgerichtung verwenden, um dem Flex-Schaltkreis mehr Festigkeit zu verleihen, indem Sie die Lenkung für benachbarte Schichten ausgleichen.

Starre FPC-Designrichtlinien

Ausführlich, Eine starre Flex-Konfiguration sieht aus wie eine Hartfaserplattenstruktur, wobei sich die flexiblen Schichten vollständig in die starren Bereiche der Platte ausdehnen. So auch zu Hartfaserplattenformaten, Ein starres Flex-Erstellungsbündel enthält Gerber-Schichten, neben Bohrdokumenten, Patch Schleier Schichten, Einstufung, Perimeterroutenaufzeichnungen, eine Deckschicht, und so weiter.

Gewöhnlich, Es gibt einige wichtige Kontraste zwischen den Herstellungsbündeln für starre FPCs und Hartfaserplattenanwendungen:

- Eine starre FPC, im großen und ganzen, hat viel mehr Messungen drauf, und sollte die Notwendigkeiten bewusst charakterisieren, da diese Blätter üblicherweise in 3D-Anwendungen verwendet werden. Es sollte ebenfalls die starren bis biegsamen Fortschrittszonen genau charakterisieren, da diese bei der Vermessung der Gerber-Schichten allein nicht immer klar sind.

- Die Materialauflage in starren Flexfolien ist grundlegend, und sollte in Zusammenarbeit mit Ihrem Hersteller ausgearbeitet werden. Ihr Hersteller kann Ihnen dabei helfen, die richtigen Materialentscheidungen zu treffen, die Ihren Anforderungen entsprechen, zum Beispiel, UL-Brennbarkeitsbewertung, kleinste erforderliche Verdrehungsradien, mechanische Überlegungen, Impedanzkontrolle sowohl auf flexiblen als auch auf starren Schichten, RoHS-Bestätigung, bleifreie Zusammenkommensähnlichkeit, und verschiedene Überlegungen.

- Starre Flexfolien, als Regel, erfordern zusätzliche Ebenen in den Gerber-Dokumenten. Lagen 1 und X hat Schweißschleierschichten, Sie benötigen jedoch ebenfalls Bildebenen, die die Deckschicht und die Klebesegmente charakterisieren (wann immer erwartet) des Vorstandes, und wie viel jeder in die Hartfaserplatten geht. IPC 2223 schlägt 0,100 vor″ Ihr Hersteller hat jedoch möglicherweise die Möglichkeit, nicht so viel zu verpflichten.

Was beeinflusst das Design von Starrflex-Leiterplatten?

Elektromechanische Faktoren beeinflussen das Design

An dem Punkt, an dem Sie Starrflex-Leiterplatten planen, Denken Sie an elektromechanische Faktoren, die den Flex-Schaltkreis und die starre Platine beeinflussen. Während Sie Ihre Struktur aufbauen, zentrieren Sie sich um das Verhältnis von Kurvenbereich zu Dicke. Mit flexiblen Schaltkreisen, Enge Kurven oder eine erweiterte Dicke im Verdrehungsbereich erhöhen die Wahrscheinlichkeit einer Enttäuschung. Die Hersteller empfehlen, die Kurvenspanne mindestens um ein Vielfaches der Dicke des Flex-Circuit-Materials beizubehalten und a “Papierpuppe” der gleichen Schaltung, um herauszufinden, wo Verdrehungen passieren.

Sie sollten darauf verzichten, den Flex-Kreis zusammen mit seiner äußeren Verdrehung zu verlängern oder ihn zusammen mit der inneren Verdrehung zu packen. Das Erweitern der Kurvenkante über 90 ° hinaus erstreckt sich an einem Punkt und drückt an einem anderen Punkt auf dem Flexkreis.

Ein weiteres wichtiges Problem bei der unerschütterlichen Qualität von Starrflex ist die Dicke und Art des Leiters, der im Twist-Gebietsschema zu finden ist. Sie können die Dicke und die mechanischen Probleme verringern, indem Sie das Maß an Beschichtung auf den Leitern verringern und Kissen verwenden, die nur beschichtet werden. Die Verwendung von erheblichem Kupfer, Gold, oder die Vernickelung verringert die Flexibilität an der Kurve und ermöglicht merlinnische Spannungen und Risse.

Überlegungen zum Materialaufbau

Starre FPC-Materialauflagen wirken sich stark auf die Kosten aus, Herstellbarkeit, und letzte PCB-Leistung, Daher ist es von grundlegender Bedeutung, Energie zu investieren, um das perfekte Materialset zu bestimmen. Zum Beispiel, kontrollierte Impedanz, Opposition, und strombeleitende Notwendigkeiten sind enorm wichtige Überlegungen, die sowohl die Kupferbelastung als auch die Materialauswahl beeinflussen.

Ein Leiterplattenarchitekt sollte mit seinem Leiterplattenhersteller zusammenarbeiten, um diese Faktoren zu untersuchen, Daher stimmt der nachfolgende Plan allen Notwendigkeiten der Flaggen-Ehrlichkeit zu. Wenn der Ersteller Startberechnungen durchgeführt hat, Der Hersteller kann sie überprüfen, und geben eine genauere Anzeige der Impedanzqualitäten der Platine, und Materialsatz, der erforderlich ist, um diese Eigenschaften zu erreichen.

Für den Fall, dass Impedanzattribute nicht übermäßig grundlegend sind, Sie suchen nach den geringsten Kosten, stabilste Vorschläge für einen starren Flex-Plan. Das Rigid-Flex-Programm bietet die allgemein reduzierten Materialkosten für den Rigid-Flex-Plan, Gleichzeitig erhalten Planer, die mit der Starrflex-Struktur noch nicht vertraut sind, eine geschützte Anfangsphase.

Für den Fall, dass Sie einen schnellen Überblick darüber erhalten möchten, inwieweit Ihre Rigid-Flex-Konfiguration unseren Rigid-Flex-Kostenschätzer mitversuchen kann. Der Rigid-Flex-Kostenschätzer übernimmt Ihre Anforderungen und gibt Ihnen einen erwarteten Aufwand für niedrige Erzeugungsmengen. Es ist eine unglaubliche Anfangsphase, um zu prüfen, ob Ihr Plan mit Ihren Programmvoraussetzungen finanziell erreichbar ist.

Die starren Segmente von Starrflexplatten sind im Allgemeinen 20 Schichten oder weniger. Es gibt Zeiten, in denen sie mehr haben, noch allgemein, mehr als zwanzig Schichten sind wirklich ungewöhnlich. Die Hartfaserplattenbereiche müssen nicht alle eine ähnliche Schicht haben. Zum Beispiel, Sie könnten ein starres Segment mit haben 16 Schichten von Hardware und eine mit 12. Für jede Zeitspanne, in der die Materialauflage für jede vergleichbar ist und die Belastungen eine ähnliche allgemeine Dicke aufweisen, Es wird keine Montageprobleme geben. Immer wieder, Eine Konfiguration kann Hartfaserplatten verwenden, deren Dicke kontrastiert, jedoch, Solche Setups sind wesentlich schwieriger zu treffen und es sollten unterschiedliche Entscheidungen getroffen werden.

Die flexiblen Bereiche von Starrflexfolien sind typischerweise eins (Singulett), zwei (Dublett), drei (Triplett) oder vier Schichten (Quad-Entwicklung). Es gibt Zeiten, in denen ein Urheber mehr als vier Schichten über die flexiblen Bereiche der Ladung benötigt, noch sind ziemlich oft ungebunden. Verstärkte Flexbereiche mit mehr als vier Schichten können sowohl gegen Verdrehen als auch gegen Biegen sehr undurchlässig sein. Kupferlasten auf den flexiblen Schichten der Starrflexfolien sind am häufigsten halbe und eine Unze.

Hin und wieder erfordert das elektrische Interesse zwei Unzen Lasten. In diesen Fällen, Der Modeschöpfer sollte eng mit seinem Hersteller zusammenarbeiten, um das richtige No-Stream-Prepreg auszuwählen, um die dickeren Schaltkreise in den Hartfaserplatten zufriedenstellend zu füllen. Kein Stream Prepreg, nach Konfiguration, zieht es nicht vor zu streamen und Zwei-Unzen-Hardware kann einige Schwierigkeiten aufweisen. Das Kupfergewicht von drei Unzen wird gelegentlich verwendet und kann bei einer ähnlichen Erklärung erhebliche Probleme beim Zusammenbau aufweisen.

Das Rigid-Flex-PCB-Design erfordert Teamwork

Neue PCB-Konfigurationsinstrumente ermöglichen es Ihrer Plangruppe, mit verschiedenen Schichtstapeln umzugehen, Visualisierung elektromechanischer 3D-Strukturen, Überprüfen Sie die Konfigurationssteuerungen, und die Aktivität von Flex-Schaltkreisen nachstellen. Tatsächlich, auch mit diesen Apparaten in der Nähe, Die effektive Struktur einer Starrflex-Leiterplatte hängt von der Teamarbeit zwischen Ihrer Gruppe und den Herstellern ab.

Die Teamarbeit muss in den pünktlichsten Phasen des Unternehmens beginnen und das gesamte Strukturverfahren durchlaufen und sich auf eine stetige Korrespondenz stützen.

Moko Technology versichert Ihnen starke Kapazitäten und Fachkenntnisse, wenn Sie eine starre FPC benötigen, Willkommen zu besuchen https://www.mokotechnology.com/