Casa » PCB rígido

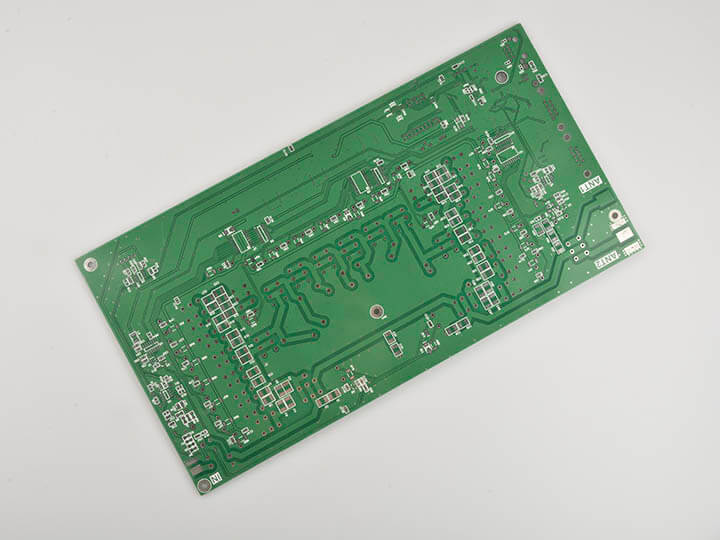

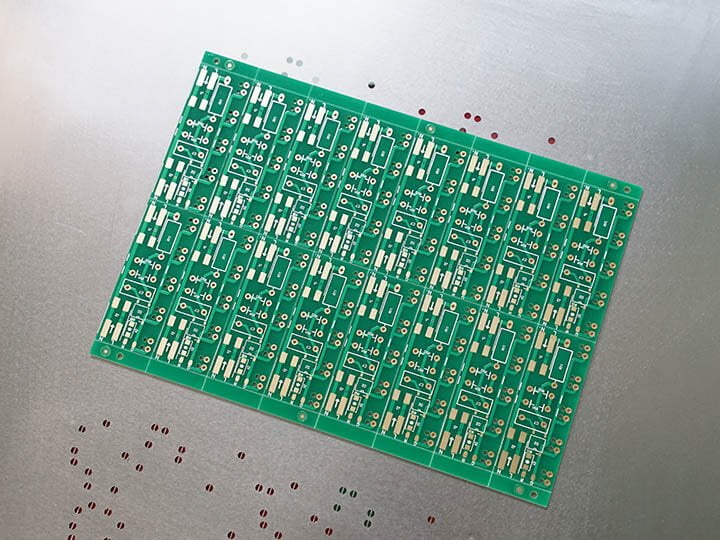

PCB rígido

Podemos ver as maravilhas da tecnologia todos os dias, de aviões a equipamentos de telecomunicações. Todas essas coisas incríveis só são possíveis graças à fabricação de PCB rígido. Se você está usando um laptop e quer saber como ele funciona, você deve saber que seus módulos importantes são baseados em PCB rígido.. O painel eletrônico do seu carro e o smartphone chamativo que você usa são todos graças à rígida placa de circuito impresso. Com essas muitas aplicações, é seguro assumir que é muito difícil fabricar um PCB rígido. Se você se aprofundar mais neste artigo, descobrirá exatamente como fabricar uma PCB rígida.

Quando se trata de fabricação de PCBs, a MOKO Technology é líder mundial e pioneira. Nossas placas PCB são da mais alta qualidade e são muito duráveis. assim, nossas ofertas de PCB incluem PCB rígido, PCB Flex multicamada, PCB rígido e rígido. Temos uma configuração tecnológica muito avançada que nos permite garantir a satisfação do cliente. Além disso, nós temos um R dedicado&A equipe D e nosso suporte ao cliente estão sempre disponíveis. assim, se você decidir trabalhar conosco, terá acesso aos nossos valiosos recursos. Conseqüentemente, você pode fabricar produtos eletrônicos incorrendo em custos mínimos e economizando muito tempo valioso.

Como um fornecedor rígido de PCB, nós podemos ajudá-lo com o seguinte:

1) Avaliação do projeto

Nossos engenheiros experientes revisarão e analisarão amplamente seus requisitos. Depois, nós o ajudaremos na seleção de componentes, redução de custos, e relatórios de viabilidade.

2) Desenvolvimento de Hardware

Temos anos de experiência no desenvolvimento de hardware complexo. assim, nossa equipe desenvolverá diligentemente o hardware e o firmware que você precisa.

3) Desenho industrial

Nossa equipe criará um design pragmático para a arquitetura do seu produto. assim, para esse fim, vamos alavancar nossa tecnologia CAD superior.

4) Teste

Testes relevantes são empíricos quando se trata de PCB rígido. assim, oferecemos serviços internos de teste e inspeção para todos os nossos produtos.

5) Certificação

Cumprimos as normas internacionais e possuímos certificações industriais relevantes. assim, conforme suas necessidades, podemos oferecer prontamente RoHS, CE, e certificações FCC.

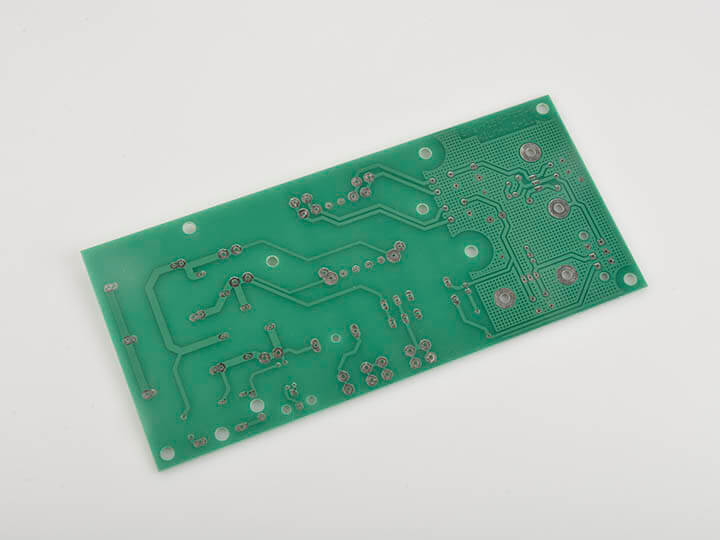

1) Preparação do material

Começamos com apenas placas de osso nu. Depois limpamos aplicando produtos químicos. assim, depois disso, aplicamos filmes foto-resistivos neles. Isso ocorre porque queremos garantir que as placas não sofram danos de qualquer tipo.

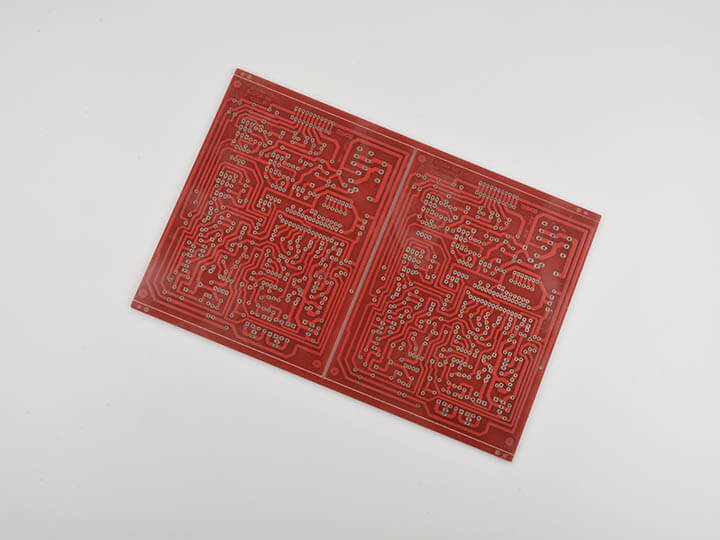

2) Exposição do padrão de circuito

Em seguida, colocamos os respectivos padrões de circuito no quadro. assim, realizamos esse processo aplicando raios UV no quadro. Isso nos permite garantir que as imagens do circuito sejam transferidas para a placa.

3) Gravura

Em seguida, executamos a gravação para garantir que os padrões de circuito permaneçam permanentemente na placa PCB. Para esse fim, usamos máquinas de manuseio automático e equipamentos químicos especiais de gravação.

4) Perfuração

Então começamos a fazer furos sobre os padrões do circuito. Devemos garantir que os furos tenham um determinado tamanho conforme as especificações padrão.

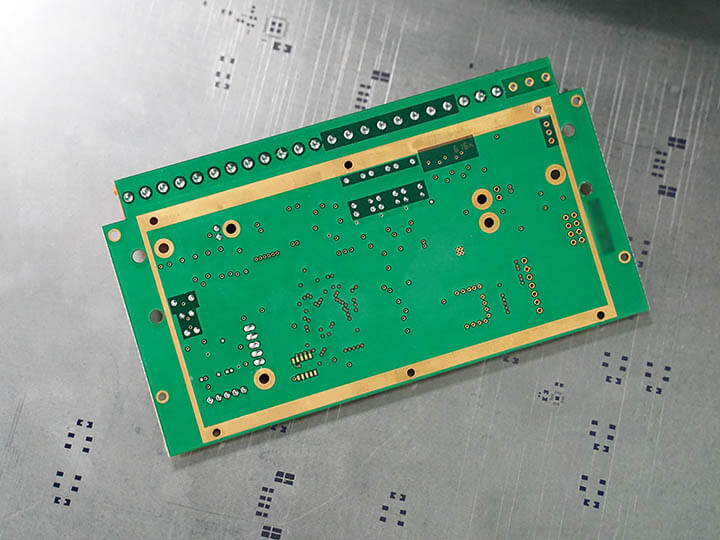

5) Chapeamento de cobre

Em seguida, iniciamos o processo de revestimento de cobre. assim, nesse processo, aplicamos cobre no quadro. Conseqüentemente, nos permite criar conexões elétricas em várias camadas.

6) Aplicação Coverlay

Em seguida, aplicamos laminado de revestimento sobre o PCB. Isso nos permite proteger o PCB e melhorar seu desempenho. assim, podemos executar esse processo tanto manualmente quanto automaticamente.

7) Aplicação de reforço

Os reforços agem como elementos de suporte e os usamos para evitar distorções e afrouxamentos. assim, temos que usar calor ou pressão para a aplicação bem-sucedida de reforços.

8) Montagem

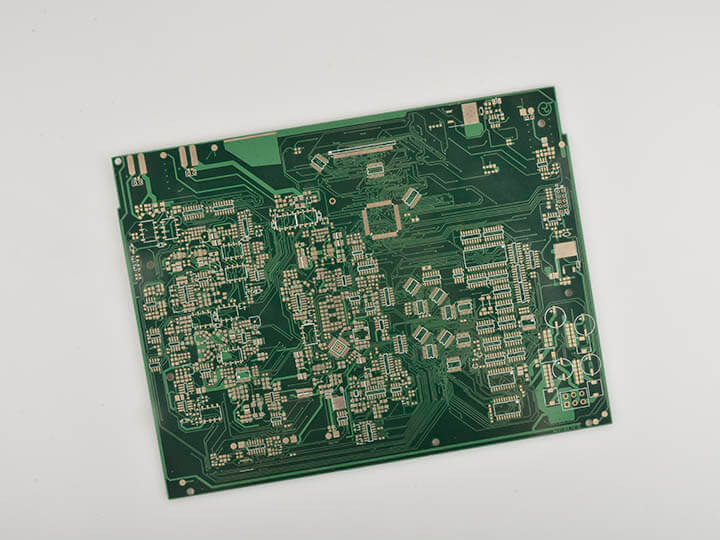

A etapa final envolve a montagem do PCB. assim, costumamos usar PTH (Chapeado através do furo) tecnologia para montagem de projeto de PCB rígido. Esta etapa envolve a aplicação de chumbo através dos orifícios perfurados. Em seguida, soldamos o chumbo nas pastilhas do lado oposto do PCB.

Vantagens

- Estes são compactos e leves. Conseqüentemente, é muito mais fácil embalá-los.

- Eles são mais confiáveis e duráveis ao lidar com aplicativos de ponta.

- Estes têm estabilidade térmica superior. Portanto, essas placas são mais preferíveis para aplicações aeroespaciais e nucleares.

- Eles mostram boa resistência a produtos químicos, radiações, e óleos agressivos. Conseqüentemente, podemos usá-los facilmente em ambientes hostis.

- Podemos projetá-los de forma que eles montem dos dois lados.

- Eles têm uma ampla gama de opções disponíveis para a seleção de materiais. Conseqüentemente, é muito fácil atender aos requisitos do cliente.

- Podemos melhorar suas propriedades para suportar vibrações, salienta, e choques. Conseqüentemente, eles são ideais para aplicações industriais.

Desvantagens

- O processo de fabricação é muito difícil. Conseqüentemente, pequenas empresas podem frequentemente enfrentar problemas significativos.

- A fabricação requer uma configuração sofisticada. Conseqüentemente, é necessário capital significativo.

- Precisamos de trabalhadores qualificados e experientes para o manuseio de materiais.

- A espessura rígida de PCB geralmente tende a mostrar fragilidade, o que pode levar à falha do sistema sob certas condições.

O reparo e o reflow são extremamente difíceis e não são práticos na maioria dos casos.

Ambos têm seus prós e contras e ambos têm propriedades únicas. Conseqüentemente, ambos são adequados para diferentes aplicações. Contudo, sua relevância e uso dependem de suas necessidades e exigências exclusivas. assim, só podemos fornecer uma orientação geral para sua referência. Se você estiver trabalhando com aplicativos de ponta que estão sujeitos a condições extremas, deve usar placas de circuito rígidas. Contudo, se você estiver trabalhando com aplicativos de nível intermediário com condições amenas, deverá usar o PCB flexível.

1) Automação Industrial e Eletrônica

Podemos usar uma placa rígida para suportar aplicações industriais graves. assim, podemos usar um PCB multicamada para criar conexões enterradas e fornecer impedância controlada. Além disso, podemos usá-los em aplicações que envolvem alta frequência, alto poder, e alta voltagem. Alguns exemplos de destaque incluem automação em braços robóticos, correias transportadoras, controladores de pressão, monitores de tanque de gás, e controladores de temperatura.

2) Aplicações Médicas

Também podemos usá-los em uma ampla gama de aplicações médicas. Contudo, eles têm uso restrito neste setor, pois somente os usamos em equipamentos de grande porte. Alguns exemplos importantes incluem EMG (eletromiografia) equipamento, máquinas de tomografia, sistemas de ressonância magnética.

3) Aplicações aeroespaciais

O setor aeroespacial é conhecido por seu ambiente e condições extremas. Alguns dos principais desafios incluem alta temperatura, atrito, e alta pressão. assim, nesse caso, placas de circuito rígidas são muito benéficas. Isso ocorre porque podemos projetá-los com substratos premium e laminados superiores. Alguns exemplos de destaque incluem equipamentos de cockpit, sensores de temperatura, mecanismos de controle, equipamento de roteamento, instrumentação de painel, equipamento de caixa preta, etc.

4) Aplicações automotivas

Podemos ver um uso intensivo de placas de circuitos rígidos em automóveis. Temos que lidar com condições extremas quando se trata de veículos. assim, nós tendemos a confiar em placas de circuito rígidas porque elas têm laminação. Esta laminação pode protegê-los da alta quantidade de calor gerada pelo motor. Além disso, também podemos usar uma placa de circuito impresso rígida no painel do veículo e como um conversor de energia CA / CC. Eles também são muito úteis como unidades de transmissão, caixas de junção, unidades de computador eletrônico, e distribuidores de energia.

Camada de substrato

- Utilizamos principalmente fibra de vidro para fazer a camada de substrato.

- Contudo, também usamos extensivamente o FR4 para fazer o substrato. Isso confere rigidez e rigidez à placa PCB.

- Além disso, também usamos epóxis e fenólicos como substratos. Embora sejam mais econômicos, são inferiores ao FR4 e têm um odor ruim.

- Fenólicos degradam a temperaturas baixas. Portanto, se você colocar a solda por muito tempo, poderá resultar em delaminação.

Camada de cobre

- Colocamos uma folha de cobre sobre o material base. Isso atua como uma laminação no quadro. assim, temos que usar adesivos e calor extra para colocá-los.

- Geralmente, ambos os lados de uma placa PCB têm uma laminação de cobre. Contudo, podemos comprometer apenas uma camada de laminação no caso de produtos baratos.

- A espessura da laminação de cobre varia para cada placa conforme os requisitos e necessidades.

Camada de máscara de solda

- Colocamos uma máscara de solda sobre a laminação de cobre.

- Adicionamos essa camada para garantir que haja mais isolamento. Conseqüentemente, podemos fornecer uma melhor proteção contra qualquer tipo de dano.

Camada de serigrafia

- Na maioria dos casos, também colocamos uma camada de serigrafia em cima da máscara de solda.

- Fazemos isso para que possamos transmitir quaisquer símbolos ou caracteres na placa PCB. Isso ajuda os usuários a entender melhor o quadro.

Utilizamos principalmente a cor branca para serigrafia. Mas outras cores como vermelho, amarelo, preto e cinza também estão disponíveis.

Ao fabricar placas de circuito rígidas, o mais importante é garantir que os coeficientes térmicos dos substratos e dos laminados sejam consistentes entre si. Além disso, algumas outras especificações importantes são as seguintes:

| Camada | 1-50 camada |

| Material | FR-4, CEM-1, Hight TG, FR4 livre de halogênio, FR-1, FR-2, Alumínio |

| Espessura da placa | 0.2-7 milímetros |

| Lado máximo da placa terminada | 500*500 milímetros |

| Tamanho mínimo do furo perfurado | 0.25 milímetros |

| Largura mínima da linha | 0.075 mm (3mil) |

| Espaço mínimo de linha | 0.075 milímetros (3mil) |

| Acabamento / tratamento de superfície | PESCOÇO / PESCOÇO sem chumbo, Estanho químico, Ouro químico, Ouro de imersão Slive de imersão / ouro, OSP, Folheado a ouro |

| Espessura de cobre | 0.5-4.0 oz |

| Cor da máscara de solda | verde / preto / branco / vermelho / azul / amarelo |

| Tolerância do furo | PTH: ± 0,076, NTPH: ± 0,05 |