As placas de circuito são componentes indispensáveis que fornecem energia essencial para uma vasta gama de dispositivos eletrônicos. mesmo assim, eles não são imunes a problemas e podem enfrentar uma série de problemas com o passar do tempo. Em tais situações, a decisão de reparar placas de circuito em vez de substituí-las pode oferecer vantagens significativas. É uma solução mais econômica, o que também ajuda a reduzir o desperdício eletrônico e a minimizar o impacto ambiental associado à fabricação de novas placas de circuito. Este guia apresenta um processo passo a passo para reparo de PCB, junto com uma explicação das causas das falhas na placa de circuito impresso e as ferramentas e equipamentos necessários para um reparo bem-sucedido da PCB.

Razões pelas quais as placas de circuito impresso falham?

Antes de reparar a placa de circuito, precisamos entender a causa do fracasso, o que pode nos ajudar a resolver o problema mais rapidamente. Abaixo listamos algumas causas comuns de falhas de PCB:

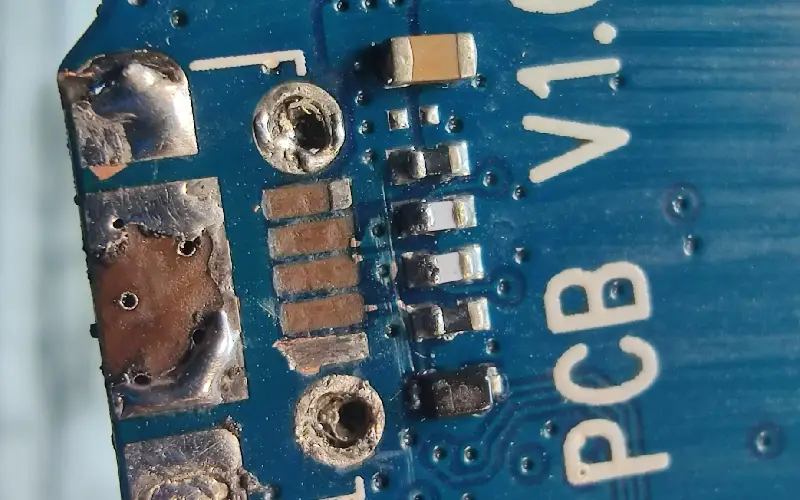

- Dano físico

As placas de circuito impresso contêm caminhos que facilitam a transmissão de sinais e energia entre componentes eletrônicos. Quando um PCB sofre danos físicos, pode resultar em falha operacional, interrompendo esses caminhos ou causando danos aos componentes.

Por exemplo, se a placa ficar dobrada ou desenvolver rachaduras, pode levar à interrupção ou desconexão dos caminhos que conectam os componentes. Além disso, vibração ou choque excessivo pode levar ao deslocamento ou desprendimento do componente da placa, conseqüentemente interrompendo a funcionalidade do circuito. Portanto, é vital ter cuidado ao manusear e armazenar PCBs para minimizar o risco de danos físicos e aumentar sua longevidade.

- Falha de componente

As placas geralmente apresentam falhas de componentes, mas a vantagem é que não impactam na estrutura física do conselho. Hora extra, a funcionalidade dos componentes eletrônicos pode falhar devido ao envelhecimento, calor excessivo, ou falhas elétricas. Além disso, essas peças individuais podem se soltar ou desconectar da placa. Em tais casos, você só precisa substituir ou reconectar os componentes afetados usando técnicas de soldagem. Contudo, as trilhas do circuito podem ser responsáveis por problemas quando perdem condutividade devido a flutuações de tensão, superaquecimento, ou envelhecimento. A solução deste problema requer conhecimentos técnicos mais avançados.

- Design de PCB ruim

O design deficiente do PCB é uma das causas comuns de falha do PCB. Uma falha de projeto comum que pode tornar um PCB não funcional é o roteamento inadequado de traços. Quando os rastreamentos não são roteados adequadamente, pode resultar em interferência de sinal ou na criação de pontos de alta impedância que perturbam a transmissão suave de sinais. Por exemplo, quando dois traços transportando sinais distintos são roteados muito próximos um do outro, eles podem interferir um no outro, causando ruído ou perda de sinal. similarmente, se um traço for excessivamente longo ou contiver numerosas curvas, pode criar um ponto de alta impedância, diminuindo assim a força do sinal. Para saber mais sobre rastreamentos de PCB, você pode conferir o blog: O Guia Essencial para Traços de PCB.

- Vazios de galvanização

Vazios de revestimento representam um risco potencial de falhas de PCB. Durante o processo de galvanização, que cria uma camada condutora na superfície do PCB usando materiais como cobre, pequenos espaços vazios ou lacunas chamadas vazios podem se desenvolver dentro desta camada. Esses vazios podem ter efeitos adversos no desempenho do PCB. Conexões elétricas incompletas ou interrupções completas no circuito podem ocorrer devido a esses vazios. Além disso, eles podem levar à corrosão e deterioração do PCB ao longo do tempo.

- Delaminação da máscara de solda

A delaminação da máscara de solda ocorre quando a camada protetora de uma PCB se desprende parcial ou completamente devido ao manuseio incorreto ou materiais de baixa qualidade. Isso pode afetar a aparência da placa e levar a problemas de reparo. As causas incluem materiais incompatíveis, exposição à umidade, calor, produtos químicos, e danos mecânicos. As medidas preventivas incluem o uso de materiais de qualidade, Manuseio apropriado, e técnicas de armazenamento para garantir que a máscara de solda permaneça intacta e proteja o circuito subjacente.

- Armadilhas de ácido

Quando a solução de ataque fica presa em ângulos agudos da placa, cria armadilhas ácidas que não conseguem escapar. Consequentemente, o ácido continua a corroer o cobre, o que pode resultar na quebra de traços ou almofadas de cobre, em última análise, causando uma falha completa do PCB. Portanto, é crucial projetar e inspecionar cuidadosamente o PCB antes da fabricação para evitar armadilhas de ácido.

Reparar placas de circuito: Quais ferramentas e equipamentos você precisa?

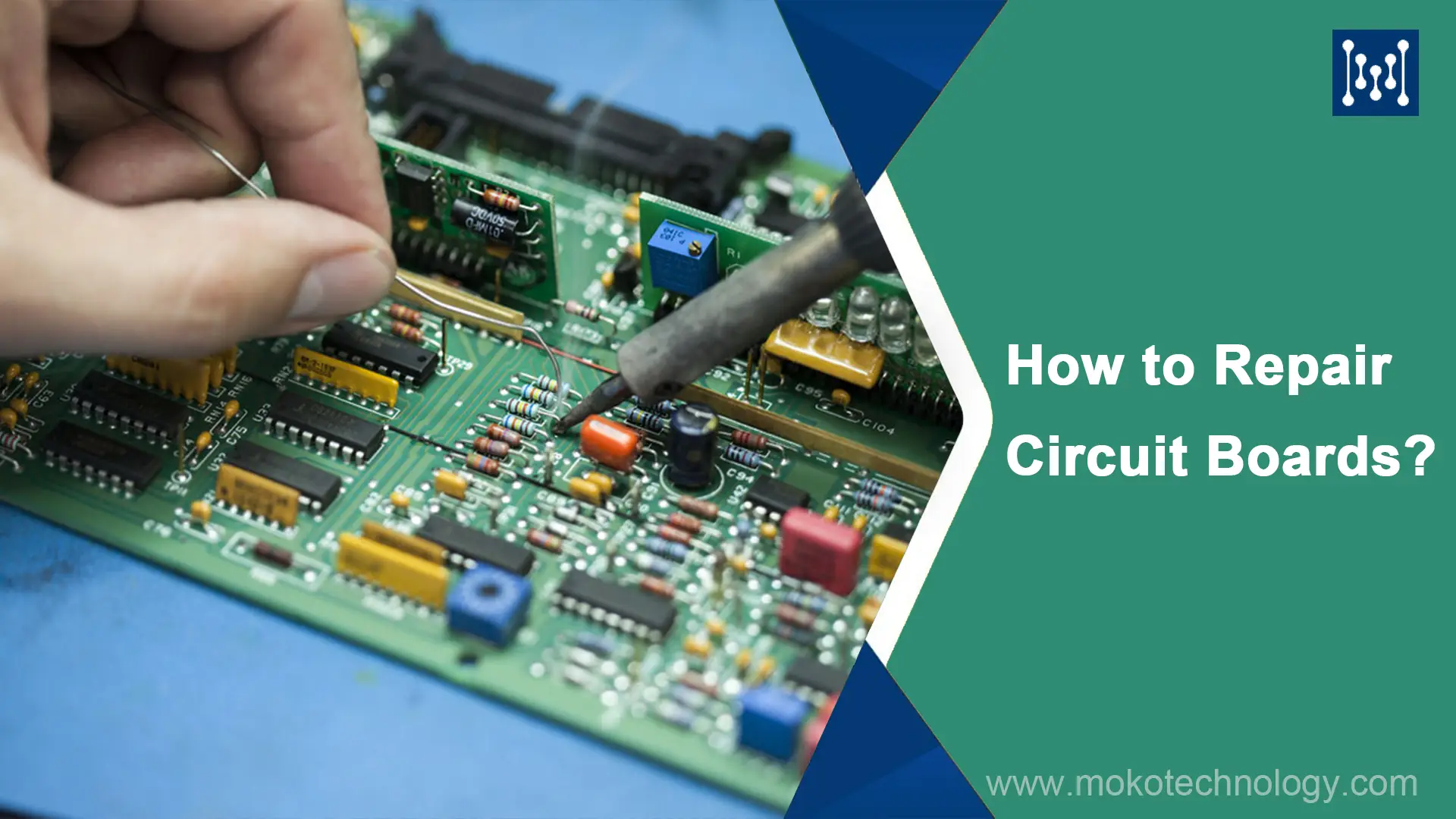

- Ferro de solda: Um ferro de solda é usado para derreter a solda e fazer conexões elétricas. É crucial para remover e substituir componentes no PCB.

- Bomba de dessoldagem ou trança de dessoldagem: Essas ferramentas são usadas para remover excesso de solda ou dessoldar componentes. A bomba de dessoldagem usa sucção para remover a solda derretida, enquanto a trança de dessoldagem absorve a solda por ação capilar.

- Pinças e alicates pequenos: Pinças e alicates pequenos são úteis para manusear componentes pequenos, cabos de flexão, e fazendo ajustes precisos durante o processo de reparo.

- Cortadores e descascadores de fio: São ferramentas essenciais para cortar e descascar fios durante o processo de fazer conexões ou substituir vestígios danificados na placa de circuito impresso..

- Fluxo: Flux é um agente químico usado para melhorar o desempenho da soldagem, removendo a oxidação e promovendo um melhor fluxo de solda.. Ajuda a obter juntas de solda confiáveis.

- Solução e escova de limpeza de PCB: Após reparos, é importante limpar o PCB para remover resíduos de fluxo, sujeira, ou quaisquer contaminantes. Uma solução de limpeza de PCB e uma escova ajudam a obter uma placa limpa e sem resíduos.

- Equipamento de proteção ESD: Descarga eletrostática (ESD) pode danificar componentes sensíveis no PCB. Equipamento de proteção ESD, como uma pulseira antiestática e um tapete, garante o aterramento adequado e evita danos relacionados a ESD.

- Microscópio ou lupa: Um microscópio ou lupa auxilia no exame de pequenos componentes e na identificação de problemas de soldagem ou conexão que podem não ser visíveis a olho nu.

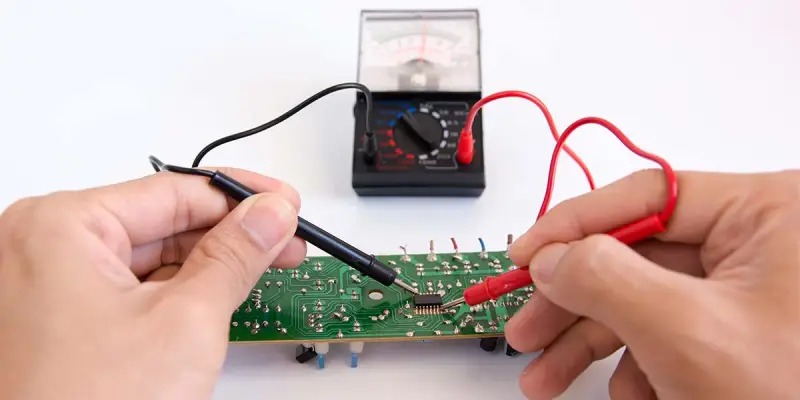

Reparar placas de circuito passo a passo

-

Preparar ferramentas e materiais

Antes de iniciar o reparo da PCB, é crucial preparar todas as ferramentas e materiais necessários. Esta etapa proativa garante um processo de reparo tranquilo e ininterrupto. Por ter tudo prontamente disponível, você pode evitar atrasos ou interrupções desnecessárias.

-

Remova a almofada ou componente danificado

Use uma chave de fenda ou faca para desconectar cuidadosamente o componente da placa de circuito. Esta etapa deve ser realizada antes de tentar dessoldar quaisquer juntas de solda restantes.. Caso a almofada esteja danificada ou contenha solda excessiva, utilize cuidadosamente uma lixa para eliminar o material indesejado. Tenha cuidado e evite aplicar pressão excessiva para evitar qualquer dano adicional ao PCB.

-

Limpe a trilha e remova a solda

É importante limpar a pista para garantir a adesão adequada e uma conexão sólida para o novo componente ou pastilha. Primeiro, use um cotonete embebido em álcool isopropílico para eliminar qualquer resíduo presente na pista. Então, use uma faca artesanal com cuidado para eliminar cuidadosamente quaisquer seções danificadas da pista. Último, marque o final da trilha cortada usando uma caneta. Esta marcação servirá como um guia para colocar o novo componente ou almofada com precisão.

-

Posicione a fita de cobre na pista

Depois de garantir a limpeza da pista, prossiga colocando a fita de cobre sobre ela. Esta etapa é essencial para estabelecer uma conexão forte para o novo componente ou almofada. Comece cortando um pedaço de fita de cobre um pouco mais longo que a própria pista. Posicione cuidadosamente a fita diretamente sobre a trilha, garantindo cobertura total. Alinhar as extremidades da fita com precisão com as bordas da placa de circuito. Isso garante uma conexão segura e confiável para o novo componente ou pad.

-

Solde as juntas

Usando uma pistola de solda, aplique uma pequena quantidade de solda em uma almofada e aqueça até derreter. Próximo, pressione suavemente a ponta da pistola de solda contra a fita de cobre, garantindo que ele permaneça na posição até que a solda esfrie e crie uma conexão forte. Repita este procedimento na almofada restante, certificando-se de que ambas as juntas estejam devidamente soldadas.

-

Restaurar o furo passante da PCB

Comece usando uma faca afiada para remover quaisquer detritos ou obstruções do buraco, garantindo que esteja limpo e livre de qualquer sujeira ou restos de solda. Próximo, pegue um cotonete embebido em álcool isopropílico e limpe cuidadosamente o orifício de passagem, removendo quaisquer contaminantes restantes. Finalmente, redimensione o furo para corresponder ao tamanho do cabo do componente usando um clipe de papel ou uma ferramenta semelhante, alargando-o gradualmente até acomodar com segurança o chumbo.

-

Coloque e solde seu componente

Para soldar o novo componente no PCB, insira cuidadosamente o cabo no orifício para um ajuste seguro. Vire o PCB para acessar o lado da solda, em seguida, aplique solda em uma almofada usando uma pistola de solda, derretendo para colar. Conecte o cabo tocando a ponta da pistola de solda na almofada, segurando até que a solda esfrie e forme uma ligação forte. Repita o processo no outro bloco, aplicando solda, aquecimento, e conectando o eletrodo até que uma ligação segura seja formada.

-

Apare o excesso de fita

A última etapa para reparar placas de circuito precisa ser feita com cuidado. Utilize ferramentas como uma faca artesanal para remover a fita adicional ao redor do reparo. Esteja atento para não cortar ou danificar nenhuma das trilhas ou almofadas da PCB durante o corte. Isso garante uma aparência limpa e arrumada, mantendo a integridade do circuito.

Escolha um fabricante confiável para seu PCB

Embora seja mais econômico reparar placas de circuito do que comprar uma nova placa de circuito, será uma escolha melhor se você comprar uma placa de circuito de alta qualidade desde o início. Conseqüentemente, trabalhar com um fabricante de PCB de primeira linha é muito crítico. Na MOKO Technology, temos orgulho de nossa capacidade de produzir PCBs de primeira linha e fornecer resultados excepcionais serviços de montagem de PCB. Com a utilização de equipamentos de última geração e tecnologia avançada, priorizamos o controle de qualidade em todo o nosso processo de produção. Contate-Nos hoje para descobrir como podemos ajudá-lo com seu projeto de PCB.