O que é fabricação de PCBA?

Fabricação de PCBA, abreviação de fabricação de montagem de placa de circuito impresso, abrange o intrincado processo de colocação meticulosa de componentes eletrônicos em uma placa de circuito impresso (PCB) culminar em uma montagem de circuito impresso totalmente operacional. Execução bem sucedida do PCBA O processo exige um gerenciamento adequado das cadeias de fornecimento de componentes, operação eficiente das linhas de produção de PCBA, medidas rigorosas de controle de qualidade, e procedimentos de teste abrangentes.

A diferença entre PCBA e PCB

Antes de explicarmos o processo de montagem do PCB, vamos primeiro descobrir esses dois termos comuns: PCBA e PCB. Um PCB atua como base para um dispositivo eletrônico. É uma placa nua feita de fibra de vidro ou outro material que fornece a fiação entre os componentes. Sozinho, um PCB na verdade não faz nada. É como uma tela vazia esperando para ganhar vida. Um PCBA é o que você obtém quando todos os componentes necessários são soldados no PCB. Isso transforma essa folha em branco em uma placa de circuito totalmente funcional, pronta para ação.

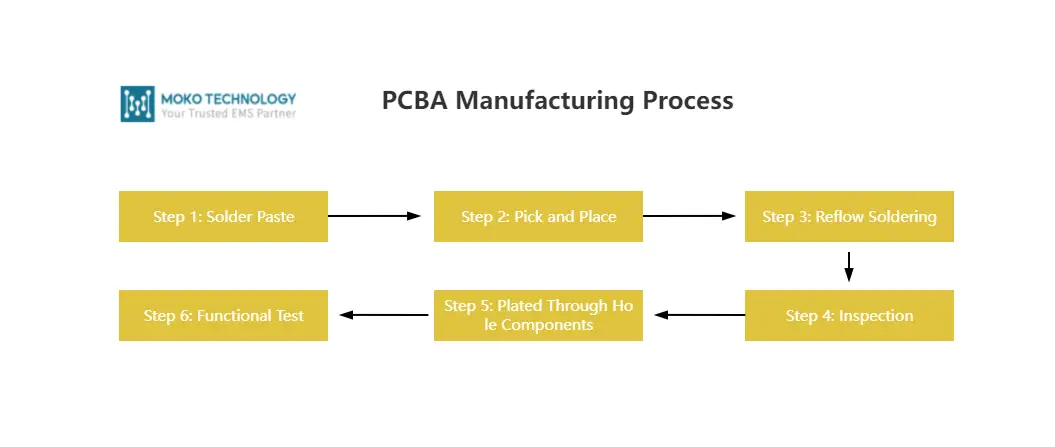

Fabricação de PCBA Processo

Degrau 1: pasta de solda

Na primeira etapa, uma pasta de solda é colocada em certas áreas da placa onde os componentes eletrônicos precisam ser montados. A pasta de solda é composta de várias pequenas bolas de metais, composto principalmente por estanho representando cerca de 96.5%, e outros metais, incluindo prata e cobre. Além disso, a pasta de solda precisa ser misturada com fluxo para que possa derreter e grudar na placa. Para aplicar pasta de solda nas áreas precisas e quantidades certas, Os fabricantes de PCBA geralmente usam acessórios mecânicos para segurar as placas de circuito e o estêncil de solda. Em seguida, use o aplicador para aplicar a quantidade certa de pasta de solda na área desejada, e quando o estêncil é removido, a pasta de solda está no lugar certo.

Degrau 2: Escolha e local

A placa precisa passar por um processo de escolha e colocação depois que a pasta de solda for adicionada corretamente à placa. Pegue os componentes de montagem em superfície de um carretel e coloque-os nas áreas pretendidas da placa. E a pasta de solda tem força adesiva suficiente para manter esses componentes no lugar. Este processo pode ser realizado manualmente ou automaticamente, com a maioria dos fabricantes atualmente preferindo o último, pois todo o processo é realizado por uma máquina, melhorando a precisão e a eficiência da produção. O que mais, A seleção e colocação automática garantem a consistência do PCBA de lote para lote.

Degrau 3: Soldadura por refluxo

Depois de colocar os componentes de montagem em superfície na placa, Conduta dos fabricantes de PCBA Soldadura por refluxo para solidificar a pasta de solda, que conecta os componentes com a placa firmemente. Então, como isso funciona? Primeiro, a placa seria transferida para uma correia transportadora que passaria por um grande forno de refluxo. Existem vários aquecedores no forno, eles aquecem as placas a uma temperatura de cerca de 250 Celsius até que a solda se transforme em pasta de solda. Então, a placa passaria por uma série de resfriadores que podem resfriar a pasta de solda derretida para criar uma junta de solda permanente para que os componentes de montagem em superfície possam ser montados firmemente na placa.

Degrau 4: Inspeção

Tem a possibilidade de as placas de circuito apresentarem problemas como baixa qualidade de conexão ou curto-circuito após a soldagem por refluxo, portanto, nesta etapa, os fabricantes aplicam vários métodos para inspecionar o PCBA e testar a funcionalidade da placa. Abaixo estão listados dois métodos de teste de PCBA:

Inspeção Óptica: Em comparação com a inspeção manual, a inspeção óptica automática é mais adequada para inspecionar grandes quantidades de pedidos de PCBA, que pode encontrar defeitos e erros na placa com alta precisão e velocidade rápida. Durante o processo de inspeção óptica, uma máquina óptica automática desempenha um papel importante, equipada com câmeras de alta potência que podem inspecionar a conexão de diferentes ângulos. além do que, além do mais, a máquina pode inspecionar a qualidade das conexões analisando as diferentes intensidades de luz que são refletidas nas conexões de solda.

Inspeção por Raios-X: Quando se trata de placas de circuito complexas e em camadas, Inspeção por raio-X é uma escolha perfeita que usa raios X para inspecionar PCBA. Usando raios-x, podemos ver através das camadas e descobrir todos os erros no quadro, até mesmo os problemas na camada inferior.

Essas duas inspeções são realizadas antes do teste funcional final que visa confirmar se a placa está totalmente funcional.

Degrau 5: Componentes de furo passante chapeado

Diferentes tipos de PCBA requerem o uso de diferentes componentes eletrônicos, além dos componentes de montagem em superfície, PTH(Chapeado através do furo) componentes também são amplamente utilizados. Durante a montagem do PTH, furos são perfurados na placa para que os componentes na placa possam passar sinais de um lado para o outro lado da placa de circuito. E existem dois tipos de processos de soldagem PTH:

Solda manual: Durante este processo, todos os componentes são inseridos manualmente na placa. É assim que funciona, uma pessoa é responsável por inserir um tipo de componente na área desejada, então a placa será transferida para outra estação de trabalho, outra pessoa insere outro tipo de componente, e haverá muitas estações para fazer diferentes tarefas de inserção de componentes até que cada furo seja preenchido com o componente correto.

Soldadura em onda: É outro processo de soldagem popular para conjuntos de circuitos impressos de passagem. Quando os componentes PTH são colocados na placa, a placa seria transferida por um transportador que passa por uma onda bombeada ou cascata de solda. A solda espalha as áreas metálicas expostas da placa para criar boas conexões mecânicas e elétricas.

Degrau 6: Teste funcional

A última etapa na fabricação de PCBA é fazer a inspeção final de todos os PCBAs, isso é, teste funcional. Durante este teste, O PCBA seria testado nas mesmas circunstâncias em que o circuito operaria. Os sinais simulados e os sinais de energia passariam pelo PCBA para testar os recursos elétricos da placa. Se as flutuações desses recursos estiverem além do intervalo permitido, então a placa falhou no teste.

A tecnologia MOKO é o seu fabricante de PCBA preferido

O processo de montagem de PCB pode ser complexo para placas de alta densidade com milhares de componentes, portanto, encontrar uma empresa profissional de montagem de PCB é de vital importância. A MOKO Technology tem vasta experiência no fornecimento de serviços de fabricação por contrato de PCBA. Todos os nossos produtos seguem os padrões IPC-A-610. Além disso, nós fornecemos um serviço completo de montagem de PCB, desde o projeto até a montagem e testes. Contacte-nos agora para iniciar o seu projeto de PCBA!