Los productos y componentes eléctricos y electrónicos modernos se caracterizan por contar con tecnologías de vanguardia y ofrecen a los usuarios funciones y servicios impensables hace tan solo unos años.. Pero a pesar de la tecnología y la fabricación de vanguardia, Los errores y fallas de los productos y componentes eléctricos y electrónicos ocurren una y otra vez en la práctica., que nos trajo al tema de hoy: Análisis de fallas de PCB!

Las razones de esto son múltiples y van desde un diseño inadecuado hasta materiales de mala calidad y especificaciones de fabricación inexactas.. Desafortunadamente, sin embargo, Los errores y fallas en los productos eléctricos y electrónicos a menudo no solo son un inconveniente, sino que pueden ir acompañados de un riesgo considerable para las personas y el medio ambiente..

¿Qué es un análisis de fallas de PCB?

El término análisis de fallas de PCB representa una investigación exhaustiva de las causas que llevaron a la falla de un producto o componente.. Utilizando una amplia gama de técnicas y métodos de prueba., Los ingenieros de pruebas identifican y evalúan las causas específicas de la falla de un producto o componente..

Una vez que se determina la causa, Se pueden tomar medidas para modificar o volver a desarrollar el producto para evitar fallas en el futuro.. Algunos métodos de análisis de errores también se pueden utilizar en la fase de prototipo para detectar errores potenciales temprano y abordar las debilidades antes de que se lance un producto..

¿Por qué es importante el análisis de fallas de PCB?

Las fallas de productos tienen una serie de consecuencias para los fabricantes de productos y componentes eléctricos y electrónicos.. Los productos que no funcionan según lo prometido pueden llevar a usuarios decepcionados y dañar la reputación de una empresa como fabricante de productos de alta calidad.. sin embargo, Las fallas de productos también pueden conducir a retiradas de productos costosas y lentas y la publicidad negativa asociada..

En el peor de los casos, Las fallas del producto ponen en peligro a las personas y la propiedad y causan lesiones o incluso la muerte.. El análisis de fallas ayuda a los fabricantes a mejorar la calidad y seguridad de sus productos y a reducir el riesgo de fallas futuras en dispositivos similares..

¿Qué puede hacer la tecnología MOKO por su PCB?

Para análisis de fallas, Ofrecemos la gama completa de servicios de prueba para productos y componentes eléctricos y electrónicos.. Además del análisis de fallas, también ofrecemos los siguientes servicios de prueba:

Ensayos de revestimiento / tecnología de película fina

- incluida la determinación de la composición química, grosor de la capa, Orientación y calidad del recubrimiento, así como pruebas de adherencia..

Prueba de placas de circuito impreso, p. Ej.. determinación del espesor y homogeneidad de la capa de galvanizado, pruebas de delaminación y pruebas de resistencia al calor de la soldadura

Pruebas de producto

- p.ej. pruebas de radiación para determinar la condición estructural o para determinar defectos internos, caracterización eléctrica mediante prueba de curvas, prueba de tinte y palanca en una matriz de rejilla de bolas (BGA) y conexiones, e investigación de la soldabilidad.

Pruebas de confiabilidad y seguridad operativa, incluidas las investigaciones después de cambios de temperatura y pruebas de choque, pruebas de humedad y pruebas de niebla salina.

Análisis de superficie

– espectroscopía de fotoelectrones de rayos X (XPS) y microscopía de fuerza atómica (AFM) y otros métodos

Análisis térmico mediante calorimetría diferencial de barrido (DSC), Análisis termogravimétrico (TGA) y análisis termomecánico (OSCURO) y otros métodos.

Análisis químico

- incluida la espectrometría de masas con plasma acoplado inductivamente (ICP-MS), Espectroscopia infrarroja por transformación de Fourier (FTIR) y cromatografía de gases con acoplamiento de espectrometría de masas (GC-MS).

Ensayos mecánicos, incluyendo ensayos de tracción, ensayos de fatiga y ensayos de vibraciones.

Ensayos de compatibilidad electromagnética (EMC)

– con respecto a las emisiones de radiación y de línea, así como a la inmunidad.

Grietas en la metalización de placas de circuito impreso

Problema: Fallo del módulo electrónico

Solución: Corte transversal metalográfico

Resultado: Grietas en Vía metalización

Contactos Flip-Chip

Ejemplo del proyecto HTM

Contactos flip-chip después de la prueba de aceite,

13346, NiAu / SbSn / PdAg,

2000 sombrero 200 ° C

Depósitos en placas de circuito impreso

Investigación de depósitos

Métodos: Resultados de FTIR:

Carboxilatos (sales de ácidos carboxílicos,

específicamente ácido adípico (ácido hexanoico) y IC

Investigación de depósitos

Método: REM y EDX

Bondabliftber

Análisis de fallas de placas de circuito impreso multicapa

Problema: Un sensor en una placa de circuito impreso tensión térmica ya no es contacto eléctrico

Solución: Corte transversal metalográfico

Resultado: Se levantó un contacto Wedge-Bond

Causa: El agrietamiento entre PCB y Gloptop resultó en estrés mecánico.

Contaminación

Descripción:

La contaminación y la corrosión en la superficie del cobre causaron problemas con el estañado de este ojo de soldadura.. Adicionalmente, defectos (áreas brillantes) son visibles en la superficie de cobre, en qué material de base brilla a través (el espesor de la capa de cobre es demasiado delgado). Error inaceptable, ya que la no soldadura puede ocurrir en el proceso de soldadura posterior.

Causas / trabajo de reparación:

• Defecto eléctrico de fabricación del fabricante

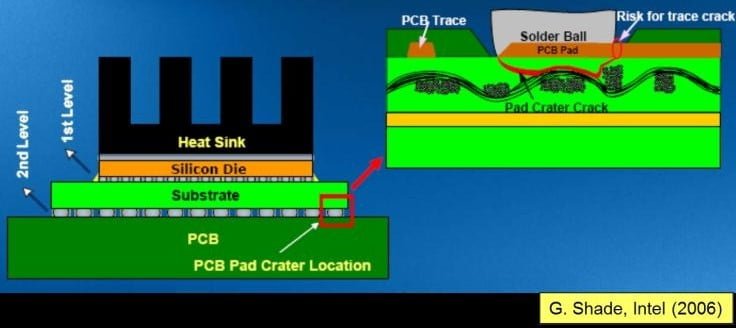

El cráter de un componente

Capa de oro

Descripción:

Errores en el proceso de galvanoplastia. En las áreas marcadas, se depositó galvánicamente muy poco oro. La capa subyacente (Ni) muestra los primeros signos de corrosión. Intolerable error, como errores de soldadura, puede ocurrir en el proceso de soldadura.

Causas / trabajo de reparación:

• Proceso de galvanoplastia deficiente

• Preparación de la placa de circuito impreso (limpieza, subcapas) deficiente

Capa de oro defectuosa

Formación de nudos

Descripción:

Formación de nudos de la capa Ni-Barrier debajo de la superficie de oro. Debido a la distribución de corriente desfavorable en el proceso de galvanoplastia, muchos nódulos formados en la capa media (ver foto inferior, cortar) que sobresalen por la capa de oro. En el resumen, estos nódulos son claramente visibles. Esta placa de circuito no debe usarse ya que se esperan problemas de soldadura o contacto.

Causas / trabajo de reparación:

Proceso de galvanoplastia deficiente La capa media de Ni atraviesa la capa superior de oro

Formación de nudos

Interrupción

Descripción:

Interrupción de un rastro. Debido a errores en el proceso galvánico durante la producción de la placa de circuito impreso (proceso sustractivo), parte de la huella fue grabada. Este error es una indicación de fallas en la fotorresistencia.. Error de fabricación.

Errores de galvanoplastia en la producción de la PCB

Error en el fotorresistente / error de proceso del fabricante

Interrupción parcial

Descripción:

Misma conexión que se muestra arriba, sin embargo, el rastro no está completamente separado. Aunque la función eléctrica se da, Los problemas con el funcionamiento de la placa de circuito impreso pueden ocurrir más tarde bajo condiciones de carga eléctrica..

Defectos de galvanoplastia en Producción de PCB

Error en el fotorresistente / error de proceso del fabricante

Interrupción parcial de la pista de un director

Inclusión de partículas extrañas

Descripción:

Inclusión de una partícula extraña en trazas.. Probablemente sea fibra de vidrio del material base.. Porque esta inclusión reduce el espesor de la traza, este error no es aceptable.

Causas / trabajo de reparación:

No fabricar PCB

Superficie de pintura desigual

Causas / trabajo de reparación:

• La mascarilla protectora no es adecuada

• Contaminación de superficies en la placa de circuito impreso

• Carga de calor en la pintura deficiente

Causas / trabajo de reparación:

• Errores en el proceso de recubrimiento de la pintura

• Decapado del barniz deficiente

Descripción:

El desplazamiento del recubrimiento en comparación con su posición ideal.. Este error más común tiene una gran influencia en la calidad de la soldadura posterior., porque (como se muestra en la imagen) las superficies humectables pueden reducirse significativamente u oscurecerse por completo. Intolerable error.

El desplazamiento del revestimiento de la cubierta.

Descripción:

El desplazamiento del recubrimiento en comparación con su posición ideal..

Causas / trabajo de reparación:

Errores en el proceso de recubrimiento de la pintura.

Decapado del barniz deficiente

Error relacionado con el diseño (exposición)

Inclusión

Descripción:

Inclusión de partículas indefinidas debajo de la pintura.. Corto circuitos (inclusiones eléctricamente conductoras) será causado por este error.

Causas / trabajo de reparación:

Error de fabricación del fabricante

Contaminación del material base sin recubrimiento

Defectos

Descripción:

Defectos parciales en el revestimiento., el grosor irregular de la capa del revestimiento. Este error solo se puede observar en los procesos de fundición.. Debido a la distribución desigual de la pintura en la placa de circuito impreso, también hubo defectos (ausencia total de la pintura). Los tirones de conductores descubiertos pueden causar corrosión que puede afectar el comportamiento eléctrico del conjunto..

Causas / trabajo de reparación:

Proceso de pintura deficiente

El barniz de cobertura usado no es adecuado.

La superficie del material base no es plana., la mala difusión de la pintura

Defectos en el revestimiento

Descripción:

Mal funcionamiento de la pintura directamente sobre un rastro.. En el proceso de soldadura, Existe el riesgo de construir puentes entre el ojo de soldadura y la superficie de la traza humectable.. Este fenómeno se debe principalmente a las impurezas de las áreas subyacentes de la placa de circuito impreso.. Se requiere retrabajo.

Causas / trabajo de reparación:

Impurezas (grasas) de la PCB

Errores en el proceso de pintado que dan lugar a defectos parciales.

efectos mecánicos en la pintura (destello de la pintura)

Grietas

Descripción:

Grietas (microfisuras) en la superficie de la máscara de parada de soldadura. Errores en el procesamiento de la máscara de cobertura. (tensiones, abultamiento del material base) crear grietas en la superficie de la pintura. El principal problema es la subsiguiente penetración de humedad debido a la corrosión en las superficies de la escalera.. La corrosión es particularmente problemática para los conductores que fluyen corriente porque las migraciones eléctricas afectan fuertemente la resistencia del aislamiento..

Causas / trabajo de reparación:

Cubierta de tope de soldadura deficiente

las cargas mecánicas provocan grietas en la pintura

No se pudo procesar la pintura

Grietas en la pintura

Descripción:

La misma conexión que la anterior, sin embargo, las grietas fueron inducidas mecánicamente aquí, p. ej.. por influencias del transporte.

Causas / trabajo de reparación:

Manejo inadecuado de la placa de circuito impreso / conjunto

Laca de recubrimiento no resistente a cargas mecánicas

Destacamentos, arrugas

Descripción:

Destacamentos, arrugas alrededor de dos contactos pasantes rellenos de soldadura. La carga térmica en el proceso de soldadura., junto con un diseño de diseño deficiente (la pintura está demasiado cerca del contacto pasante), condujo a las eliminaciones de pintura mostradas.