Литье пластмасс под давлением MOKO

С участием 6000 квадратных метров площади здания завода, МОКО может предоставить нашим клиентам полный спектр услуг по литью пластмасс под давлением., включая собственное литьевое производство, DFM Engineering, проектирование и изготовление инструмента, отделка поверхности, покраска и сборка, так далее. Кроме того, MOKO имеет широкие возможности для литья пластмасс, такие как литье со вставками., литье под давлением и формование конструкционных пенопластов.

Наши специалисты в этой области будут тесно сотрудничать с вами на протяжении всего проекта., от концептуального проекта до проектирования и изготовления, они предложат полезные предложения и работоспособные решения, которые всегда могут оправдать ваши ожидания..

До сих пор, у нас есть более 10 многолетний опыт в области литья под давлением и обслуживания клиентов в различных отраслях промышленности, наш обширный проектный опыт и профессиональные знания могут сократить время выполнения проекта и гарантировать качество продукции для повышения конкурентоспособности вашей компании на рынке..

Почему выбирают MOKO для литья пластмасс под давлением?

- Гарантия качества, МОКО имеет сертификат SO9001.:2015, ROHS, BSCI, и UL

- Быстрое время выполнения, убедиться, что наши клиенты могут получать продукты вовремя

- Профессиональные знания и большой опыт

- Конкурентоспособные цены благодаря собственному производству

- Удивительное обслуживание клиентов, мы быстро ответим вам в течение 24 часов

Преимущества литья пластмасс под давлением

Высокая эффективность производства

Процесс литья пластмасс под давлением высоко автоматизирован., в отличие от человека, машины могут работать непрерывно без перерыва до тех пор, пока машины не выходят из строя. Таким образом, эффективность производства достаточно высока и хорошо подходит для массового производства..

Подходит для сложных деталей

Он поддерживает создание детали с различными геометрическими формами от простых до сложных.. Важнее, требуется меньше отделочных работ, так как изделия, изготовленные методом впрыска пластика, выглядят как готовые, что нам нужно сделать, это просто убедиться в осуществимости проекта.

Доступен широкий спектр материалов

Нам разрешено выбирать широкий спектр материалов для литья пластмасс под давлением., мы даже можем смешивать различные материалы для достижения определенных свойств, что называется совместным литьем под давлением.

Экономическая эффективность

Для литья пластмасс под давлением требуется несколько операторов, поскольку большинство процессов автоматизированы., таким образом, стоимость рабочей силы снижается. С другой стороны, в процессе образуется мало отходов, так как лишние материалы могут быть переработаны, что экономит стоимость материала.

Дисплей продукта

Пластиковая мастер-партия

Компоненты, изготовленные методом литья под давлением

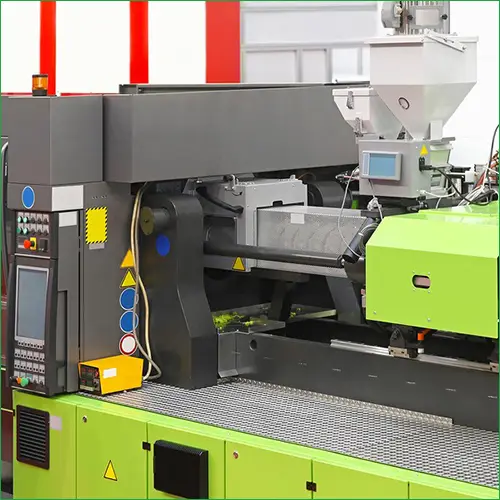

Пресс для литья под давлением

Датчики дыма

Компоненты для литья пластмасс под давлением

Литьевая машина для производственной линии

Что такое литье пластмасс под давлением?

Литье пластмасс под давлением — это производственный процесс, позволяющий производить идентичные пластмассовые компоненты в больших объемах.. Для этого процесса доступно множество пластиковых материалов., а наиболее часто используемыми материалами являются термопласты и термореактивные полимеры.. Он очень популярен, что широко используется в различных отраслях промышленности., например автомобиль, медицинский, аэрокосмический, бытовая электроника и так далее.

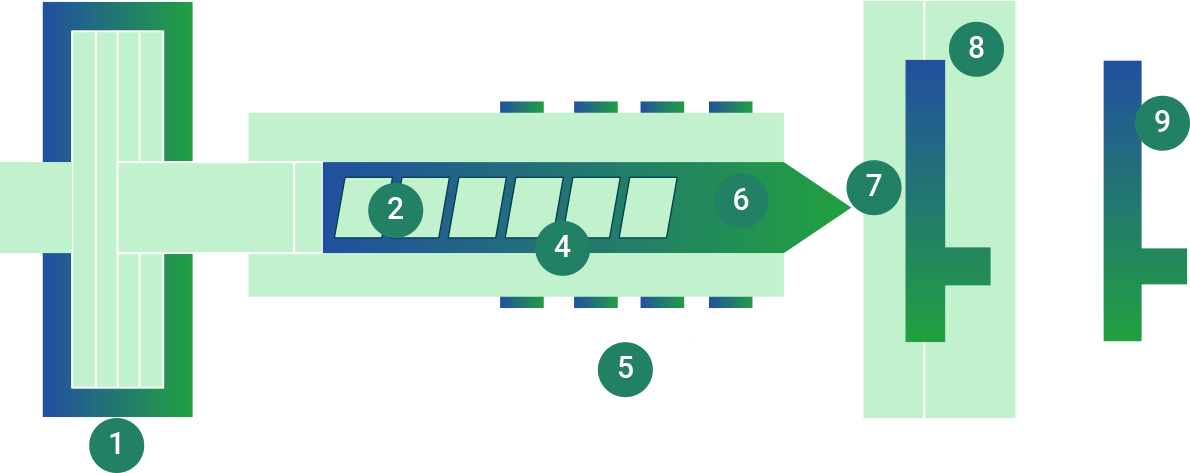

Как работает литье пластмасс под давлением?

Литье пластмасс под давлением – непростая работа, важен каждый шаг.

ШАГ 1: Кормовые материалы

На первом шаге, пластиковый материал будет подаваться в нагретую бочку и перемешиваться с помощью спирального шнека..

ШАГ 2: Инъекция

Пластиковый материал будет нагреваться и расплавляться до жидкого состояния, которое будет впрыскиваться в форму.. В настоящее время, вытесненный воздух будет выпускаться через вентиляционные отверстия нагнетательных штифтов и линии разъема.

ШАГ 3: Охлаждение

Когда пластиковый материал достаточно остынет, он затвердевает и образует форму, соответствующую форме формы. Время охлаждения определяется используемым материалом и толщиной пластиковых компонентов.. Форма спроектирована с охлаждающими или нагревательными линиями внутри., и вода циркулирует через форму для поддержания постоянной температуры.

ШАГ 4: Выброс

Форма открывается, и выталкивающие штифты выбрасывают деталь из формы., и деталь упадет в бункер, расположенный под формой.

ШАГ 5: Переработка и упаковка

На последнем шаге, мы бы классифицировали пригодные для использования детали и другие материалы, которые можно переработать, чтобы снизить стоимость, в то время как используемые части будут упакованы.

Начните свой проект пластиковой формы для литья под давлением прямо сейчас!

Если у вас есть проекты пресс-форм для литья пластмасс под давлением или вы хотите узнать больше о наших услугах, пожалуйста, свяжитесь с нами сейчас, чтобы увидеть, как мы можем выделить вас среди других.