L'espace des circuits imprimés (PCB) est souvent une prime dans les temps modernes, conceptions de produits compactes, optimiser la taille des PCB est devenu une considération essentielle. La taille des circuits imprimés a un impact sur les coûts de fabrication, dimensions du produit, et même des facteurs de performance comme l'intégrité du signal. Bien que des tailles de PCB standard existent pour les applications courantes, personnaliser et minimiser la taille de votre tableau offre de nombreux avantages. Ce guide couvre les facteurs clés pour déterminer et réduire la taille des circuits imprimés..

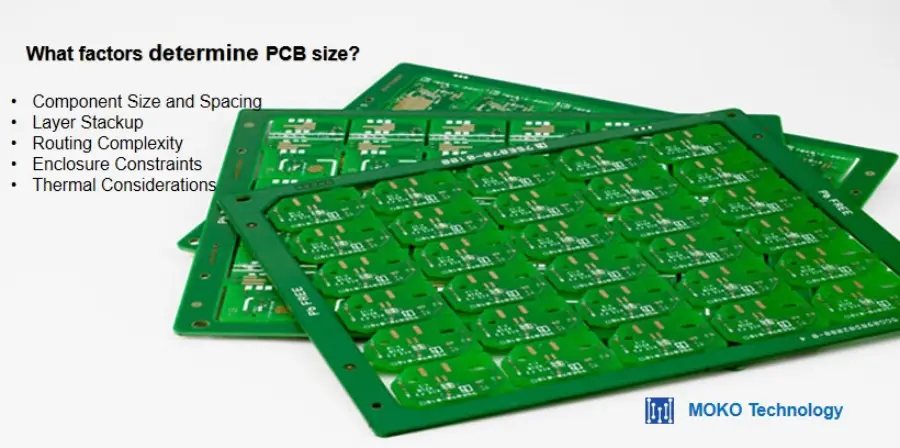

Facteurs qui déterminent PCB Taille

La taille de carte PCB finalement réalisable dépend de plusieurs facteurs de conception:

Taille et espacement des composants – Les dimensions des pièces montées ainsi que les règles de dégagement minimum dictent la zone de base du PCB. Des composants plus gros comme des connecteurs ou forfaits quadruples et leur espacement constituent le point de départ du dimensionnement.

Superposition de couches – L'augmentation du nombre de couches de PCB permet un routage plus dense sur plusieurs couches, réduire l’empreinte du conseil d’administration. pourtant, chaque couche ajoutée augmente les coûts proportionnellement, donc 4-6 les couches offrent un équilibre rentable.

Complexité du routage – Dense, Le routage compact des traces entre des plots étroitement espacés détermine souvent la plus petite taille de carte PCB réalisable. Les routeurs automatiques excellent dans l'optimisation de mises en page complexes.

Contraintes du boîtier – Le PCB doit s’adapter à l’intérieur du boîtier du produit, donc l'espace alloué aux connecteurs et aux composants réduit la surface disponible pour la carte elle-même.

Considérations thermiques – Une zone PCB adéquate aide à évacuer la chaleur des composants. Les besoins thermiques peuvent limiter le retrait, mais conception soignée utilisant des vias, plans de masse, et les dissipateurs de chaleur peuvent atténuer les problèmes.

De nombreux autres facteurs comme les interférences électromagnétiques (EMI) blindage, exigences de panélisation, et la facilité d'entretien influencent la taille mais peuvent être équilibrées en faisant attention PCB conception.

Techniques d'optimisation et de réduction de la taille des PCB

Un certain nombre de stratégies de bonnes pratiques peuvent aider à relever le défi de la miniaturisation des PCB:

- Emplacement des composants

Les pièces remplissant des fonctions similaires doivent être regroupées lorsque cela est possible.. Le placement stratégique implique également d'allouer en premier les pièces haute densité les plus limitées en espace., s'assurer qu'ils s'adaptent efficacement sans excès d'espace inutilisé.

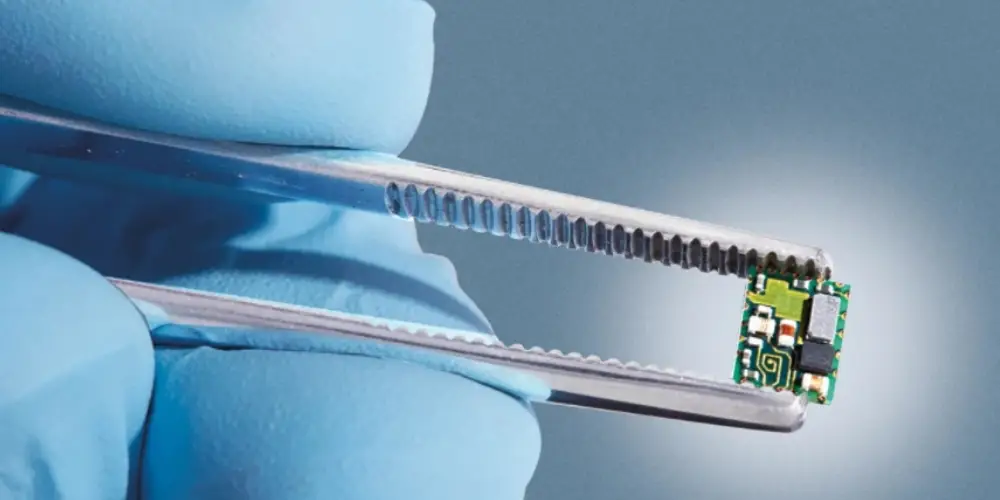

- Forfaits haute densité

De minuscules micropackages tels que 0201 et 01005 résistances à puce, condensateurs, et les CI occupent une fraction de l’immobilier par rapport à 0402, 0603, ou équivalents plus grands. La grande disponibilité de ces miniatures dispositif de montage en surface (SMD) Composants est motivé par la nature ultra-compacte de l’électronique grand public. Ces pièces peuvent remplacer les options existantes moins efficaces.

- Canaux de routage

La réduction de la largeur des canaux de routage entre les lignes et les colonnes des composants permet aux traces de s'exécuter de manière plus compacte entre les pièces.. pourtant, cette technique nécessite des couches de cartes supplémentaires pour fournir une capacité de routage adéquate. Le dimensionnement minutieux des canaux équilibre la densité de routage et la fabricabilité.

- Largeurs de trace

En réduisant la largeur des traces de cuivre, moins d'espace est consommé lors du routage des interconnexions. pourtant, le concepteur doit prendre en compte les effets de résistance et de capacité de courant. Les traces inférieures à 0,2 mm sont courantes pour maximiser le routage sur les cartes haute densité.

- Disposition manuelle

Les routeurs automatiques fournissent un arrangement de routage initial, mais les PCB critiques peu encombrants nécessitent un concepteur de configuration expert pour optimiser manuellement les traces. Ce réglage méticuleux des chemins de trace extrait chaque élément de l'efficacité du routage.

- Empilements de couches

L'augmentation du nombre de couches offre une plus grande flexibilité de routage pour condenser les mises en page 6 des couches ou plus sont fréquemment nécessaires pour minimiser efficacement les dimensions. Mais chaque couche ajoutée augmente les coûts.

- 3D-Construction

La technologie innovante de PCB rigide-flexible permet de plier les cartes 2D en formes 3D efficaces. Le coût supplémentaire de ces cartes peut permettre une plus grande densité fonctionnelle et des boîtiers compacts. Une planification 3D minutieuse est nécessaire.

Avantages des cartes de circuits imprimés plus petites

La réduction des dimensions des PCB dans les limites fonctionnelles présente de nombreux avantages:

Produits plus compacts – En permettant une miniaturisation significative des cartes de circuits imprimés, des gadgets grand public plus petits et plus portables peuvent être conçus, un avantage important pour les appareils mobiles comme les téléphones portables. Les PCB compacts économisent également de l'espace dans les instruments et autres appareils électroniques.

Coût des matériaux inférieur – Avec la surface de carte réduite d'un PCB plus petit, moins matériau du substrat et une feuille de cuivre sont nécessaires à la fabrication, réduire les dépenses pour ces matériaux. Moins de couches et des traces plus courtes permettent également d'économiser considérablement sur les coûts de matériaux.

Meilleure intégrité du signal – Des longueurs de trace plus courtes sur une carte de circuit imprimé miniaturisée réduisent les interférences et la distorsion du signal, permettant une transmission de signal à grande vitesse plus propre et plus rapide, essentielle pour des performances de qualité de l'appareil.

Assemblage simplifié – L'un des principaux avantages des circuits imprimés plus petits est la facilité d'assemblage par soudure manuelle., réalisable avec une taille de carte réduite. L'assemblage automatisé devient également plus rapide et plus efficace avec moins de surface de carte pour insérer les composants..

Les défis des PCB miniaturisés

Les inconvénients de l'optimisation de la compacité des PCB incluent:

- Routage complexe

Le rétrécissement des dimensions de la carte complique considérablement le routage des traces de cuivre denses entre des composants étroitement emballés avec peu d'espace, nécessitant souvent des couches supplémentaires ou une ingénierie de configuration hautement qualifiée pour interconnecter avec succès tous les appareils.

- Problèmes thermiques

Les PCB miniaturisés concentrent la génération de chaleur dans une zone plus petite avec moins de surface de dissipation, une gestion thermique exigeante. Ingénierie minutieuse des plans de sol, vias thermiques, dissipateurs de chaleur, et le flux d'air est crucial pour éviter la surchauffe.

- Difficulté d'assemblage

Les composants extrêmement petits et les espacements serrés sur un PCB compact empêchent le soudage et l'assemblage manuels., difficulté et erreurs croissantes. La retouche des joints de soudure défectueux devient également très difficile à échelle réduite..

- Pertes à haute fréquence

Une réduction excessive de la longueur des traces peut augmenter de manière contre-intuitive les pertes de signaux résistifs aux fréquences micro-ondes supérieures à quelques gigahertz., limiter la miniaturisation pour les applications radio haute fréquence.

Conclusion

Avec des exigences croissantes en matière de compacité dans les domaines de l’électronique, L'optimisation de la taille des PCB exploite des conceptions à empreinte minimale qui équilibrent les coûts, performance, et compromis en matière de fabricabilité. Difficile mais réalisable grâce à une sélection et une disposition minutieuses des composants, les PCB de bonne taille permettent d'atteindre les niveaux de miniaturisation qui stimulent l'innovation. Les dimensions personnalisées spécifiques à l'application et le fait de repousser les limites des tailles standard offrent des avantages par rapport à une approche universelle.. Alors que les PCB continuent de diminuer, les ingénieurs peuvent répondre aux contraintes de taille grâce à des stratégies telles que les empilements multicouches, routage avancé, et intégration 3D si nécessaire.