電子機器の小型化・複雑化が進む中、, PCB スペースとトレース配線を最大限に活用することが重要になっています. 増え続ける部品数を狭い PCB スペースに収めるのは継続的な課題です. この高密度の必要性, 効率的な PCB レイアウトにより、両面 PCB の普及が促進されます。. 上下に跡あり, 両面 PCB により使用可能なスペースが最大化されます. このガイドでは、両面プリント基板の包括的な概要を説明します。, この重要な PCB テクノロジーをより深く理解していただくことを目的としています.

両面PCBとは何ですか?

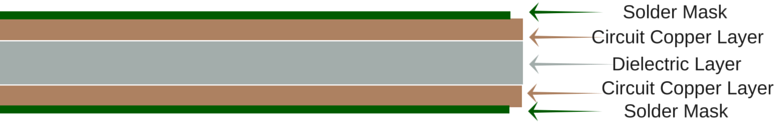

両面 PCB は、上面と下面の両方に導電性の銅配線があるプリント回路基板を指します。. これにより、基板の両側で回路と配線を設計できるようになります。, 2 つの層間を接続する導電パス付き. 両面 PCB の主な利点は、両面 PCB よりも厳密なトレース配線を実現できることです。 片面ボード. 両面に回路と配線あり, コンポーネントをより高密度に実装でき、複雑な相互接続が容易になります。. これにより、両面 PCB は多くの最新の小型家電や複雑な回路設計に最適になります。. 両面レイアウトは、下部と上部の銅層を分離する誘電体基板層によって可能になります。, これにより、層間のターゲット接続を可能にしながら、それらを電気的に分離します。. 下の図は、両面 PCB の構造をよりよく理解するのに役立ちます。:

製造方法 両面PCB?

両面プリント基板の製造には、基板の上部と下部の両方に回路トレースとコンポーネントを配置できる複数のステップのプロセスが含まれます。. 製造は原料から始まります PCBラミネート, 導電性トレースを形成する 2 つの薄い銅層の間に挟まれた FR-4 などの誘電体基板で構成されます。. プロセスには以下が含まれます:

- イメージング

A フォトレジスト 銅層に塗布され、UV光を使用してトレースパターンがPCBに転写されます。. 未露光のフォトレジストはその後洗い流されます, エッチングのために銅を露出させる.

- エッチング

不要な銅を除去するために化学エッチング液が使用されます, 各層に必要な銅トレースのみを残す.

- 穴あけ加工

コンポーネントの取り付けと層間の接続を容易にするために、基板に穴が開けられています。.

- メッキ

ドリル穴の壁は銅でメッキされ、層間の導電性を確保します。.

- ソルダーマスクアプリケーション

はんだマスクは、露出したパッドとトレースを除く PCB 表面全体に適用されます。. これにより、はんだブリッジが防止されます.

- シルクスクリーン印刷

識別マーク, シンボルとラベルはボードに印刷されます.

- 最終仕上げ

板がカットされてます, 面取りされた, 出荷前にテストおよび品質チェックが行われます.

プリント基板製造に関する知識をもっと知りたい? 他のブログもチェックしてください: PCB製造プロセスの詳細ガイド

両面PCBボードの利点

- コンポーネント密度の増加

両面基板あり, コンポーネントはボードの上面と下面の両方に配置できます. これにより、片面 PCB と比較してコンポーネント密度が大幅に増加します。, 同じ限られたスペース内でより複雑な回路を設計できるようにする. 両面の性質により、コンポーネントを配置するために使用できる領域が 2 倍になります.

- より良いルーティングオプション

両面基板にはより多くの配線オプションが利用可能. トレースはボードのどちらの側でも効率的に配線できます, 利用可能なスペースの最適な使用を可能にする. これにより、配線長が短くなり、レイアウトがより効果的になります。. 両方の層にわたってルーティングできる機能により、柔軟性が向上します。.

- シグナルインテグリティの向上

両面 PCB 構造により、片面基板と比較して信号トレースをより適切に制御できます。. 設計者は、信号干渉とクロストークを低減するために、さまざまな層上のトレースのレイアウトを慎重に計画できます。. レイヤー間の分離により、より詳細な制御が可能になります.

- コンパクトなデザイン

両面 PCB により、基板の両面を活用することで、よりコンパクトな電子デバイスの設計が可能になります. これにより、PCB 全体のサイズを縮小できます。, スペースに制約のある用途に最適. 片面基板ではレイアウトのオプションが制限される, ただし、両面の方がより多くの使用可能な領域を提供します.

- 強化された接地と配電

両面基板あり, 専用のグランドプレーンと電源プレーンを反対側に設計可能. プレーンを分離することで安定した状態を実現できます。, 効率的な電源と接地, 騒音を減らす. これは回路のスムーズな動作にとって重要です.

- 複雑な回路のサポート

マイクロコントローラーなどの複雑な回路では多数の接続が必要になることが多く、両面 PCB が必要になります。. 二重層配線は、複雑な複数接続設計を処理するために必要なオプションを提供します。.

使用する場合の設計上の考慮事項 両面PCB

コンポーネントの配置 – 効率的な配線にはコンポーネントの最適な配置が重要です. 可能な場合は、関連するコンポーネントを同じ側に配置します, 基板厚と放熱性を考慮した.

ルーティングチャネル – 重要な信号を分離し、クロストークを回避するために、ルーティング チャネルを慎重に計画します。. トレースまたはグランドプレーン間の広いスペースをバリアとして使用します。.

レイヤーの積み重ね – 慎重にレイヤーを積み重ねる, 同様の信号をまとめて保持する. 最初に重要なトレースを最上層に配線し、その下にグランドプレーンを配置します.

使用方法による – 接続には層間でビアを慎重に使用する. コスト削減のためにビア数を最小限に抑えますが、必要な接続には十分な余裕を持たせます.

参考文献: PCBビアとは?

トレース長のマッチング – 差動ペアの配線の長さと高速配線を一致させて、スキューとタイミングを制御します. 両方の層でトレースがどのようにルーティングされるかを検討する.

接地 – グランドプレーンに接続されたビアを使用してコンポーネントを適切に接地する. アナログとデジタルの個別のグランドプレーン.

ボードの厚さ – 基板が厚いと、より多くの層と複雑な配線に対応できますが、重量とコストが増加します。. ニーズに合わせて厚みを最適化.

熱管理- 適切な熱緩和が行われていることを確認してください, サーマルビアを追加して、敏感なコンポーネントから熱を放散することを検討してください。. 発熱コンポーネント間の適切な間隔も熱放散に役立ちます。.

両面の用途 回路基板s

両面PCBには多くの用途があります. 私たちはそれらをコンピューターで見つけることができます, テレビ, デジタルカメラ, ラジオ, 携帯電話, およびその他の電子機器. それらには多くの産業用途もあり、それらのいくつかを見ていきます.

- 医療機器

現代の医療機器は、以前よりも消費電力が少なく、密度が高くなっています. したがって, より多くの電子部品を組み込むのに役立つため、サイズが小さく表面積が大きいPCBが必要です。. 両面 PCB ボードは 2 つの層があり、両方に電子部品を組み込むことができるため、これに最適です。. このようにして、軽量サイズと小さなサイズの両方の望ましい特性を得ることができます. したがって, CATスキャナーやX線スキャナーなどの多くの医療機器で使用しています.

- 機械システム

強力な機械システムの制御プロセスにPCBを使用することがよくあります. 単層PCBは密度が低く、このような条件でのパフォーマンス要件に適合しません. したがって, より高密度のPCBが必要であり、両面PCBは実行可能なオプションです. 大電流バッテリー充電器などのコンポーネントを組み込むことができます, 最新の負荷アナライザー, およびエンジンコントローラー.

- 点灯

LEDは生産性が向上し、消費電力が少ないため、広く使用されています。. 頻繁にオンとオフを切り替えるために必要な場所でLEDを使用することがよくあります. これは、高電流と高電圧のサイクルがあることを意味します. そう, 発生する熱に耐えられないため、通常のPCBは使用できません。. 両面PCBは、2つの絶縁層があるため、これに適しています。. これらのPCBは暖かさのシンクとして機能し、高温の熱交換に耐えることができます.

- 自動車および航空宇宙

これらの業界はどちらも、適応性のあるPCBに依存することがよくあります. 当社は、表面に垂直な高振動に耐えられる両面プリント基板を自動車と航空の両方の分野で使用しています。. 簡単に言えば, それらは、最上層と最下層の両方からそれらに加えられる力に耐えることができます. これに加えて, 両面PCBは非常に軽量です. そう, 輸送用途での使用に最適です.

MOKOテクノロジー プリント基板の製造に関してはよく知られた企業です. 私たちは長年の専門知識を持ち、両面PCBの製造を専門としています. よく訓練されたスタッフがいます, 専用R&Dチーム, と最先端のセットアップ. これにより、大量生産能力を誇ることができます. お客様の要件を満たす最高品質の PCB を提供します. 製造も可能です カスタムメイドのPCB あなたのニーズに応じて. ご不明な点や見積もりが必要な場合は、お気軽にお問い合わせください。. ご連絡をお待ちしております。.