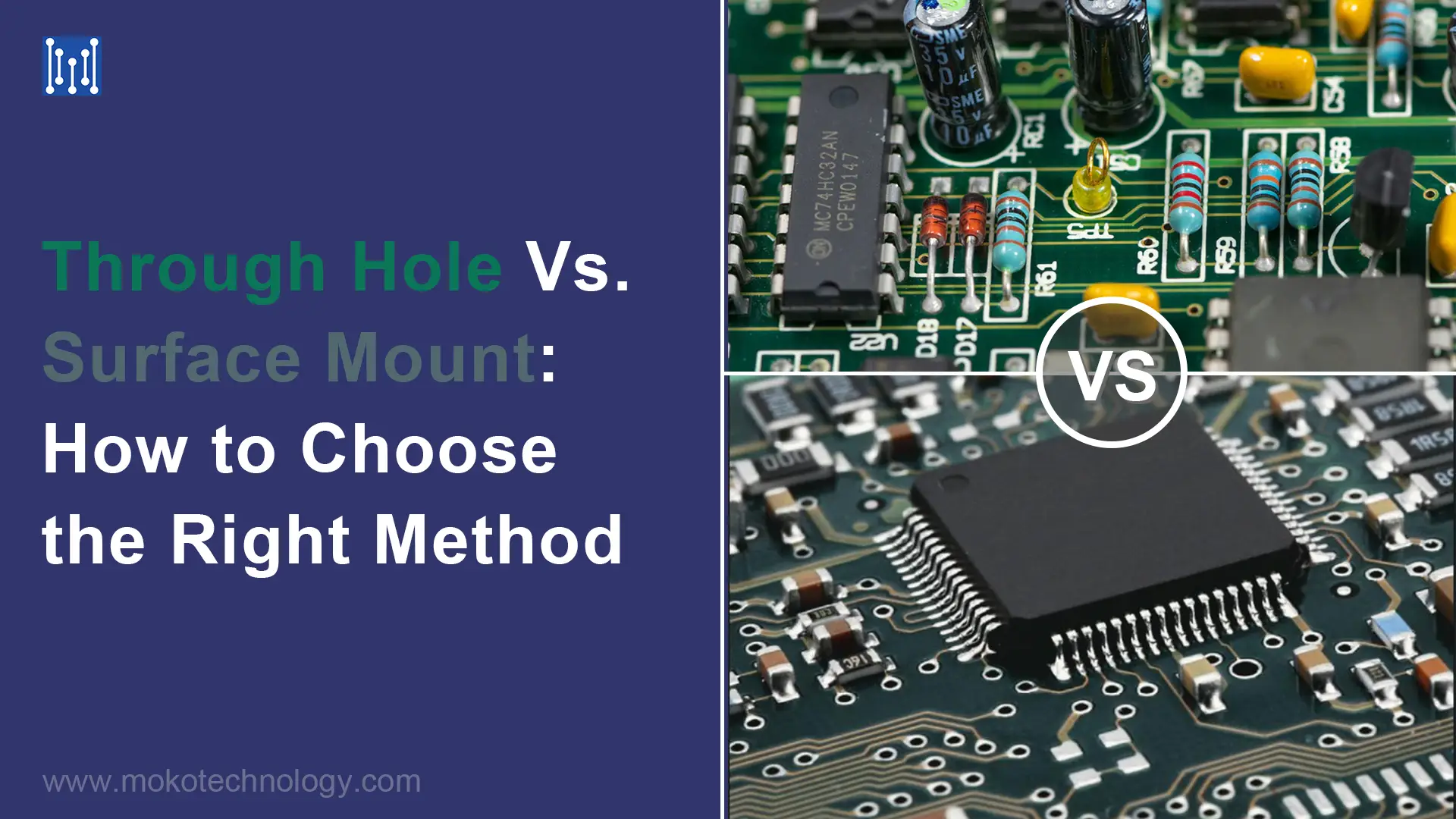

プリント基板を組み立てるとき, エンジニアは主に 2 つのテクニックから選択できます: 貫通穴と 表面実装技術 (SMT). 初めの頃, PCBのメッキされた貫通穴に手動で挿入することにより、長いリードを持つコンポーネントを処理しました. 次に、リードをはんだ付けして、穴との強い相互接続を形成しました. これは私たちが知っていることです スルーホール PCB アセンブリ. 時間の経過とともに, メーカーは、リードがPCBの表面にのみ取り付けられているコンポーネントに依存する最新の組み立て方法を使用することを好みます. この方法では、嵌合穴は必要ありません. これが私たちが表面実装技術として知っているものです. 今日は、これらのテクニックの両方を見て、ニーズに応じてどちらかを選択するお手伝いをします.

スルーホールアセンブリ

スルーホールアセンブリでは、物理的な取り付けと電気的接続の両方のために、PCB に開けられた穴にコンポーネントのリード線を挿入し、はんだ付けする必要があります。. 一般 スルーホール部品 集積回路を含む (IC), コンデンサ, 抵抗器, インダクタ, トランスフォーマー, ヒューズ, もっと.

長所:

コンポーネントの耐久性が向上し、リードは繰り返しのはんだ付けに耐えられます。

技術者が手動で簡単に取り扱い、交換できます

高価なSMT製造装置が不要

はんだ接合部の品質を簡単に目視検査できます

短所:

コンポーネントが大きくなると、PCB 上でより多くのスペースが必要になります。

穴あけ加工で工程が増える

全体的に手作業による組み立てプロセスが遅い

非常に高密度の PCB 設計には実用的ではありません

表面実装アセンブリ

SMT は、より高いコンポーネント密度を必要とするますます小型軽量の電子部品の自動組み立てを可能にするために登場しました。. リード線を穴に差し込む代わりに, 表面実装デバイス (SMD) PCB 表面の銅配線に直接取り付ける導電性パッドを備えています。.

長所:

コンポーネントがはるかに小さいため、小型化が容易になります

平方インチあたりに実装可能なコンポーネント密度がはるかに高い

自動化 SMT ピックアンドプレース機 速度を有効にする

穴あけは必要ありません – よりシンプルなPCB製造

はんだペーストとリフロー方法で小型部品を効率的に固定

短所:

手動による再作業/交換は非常に困難

SMT生産設備への投資が必要

小さなはんだ接合部の目視検査に挑戦

表面実装とスルーホール PCB アセンブリの比較

- 組み立てプロセス

SMT は自動ピックアンドプレース機を利用して、小さなコンポーネントを表面パッドに直接迅速に実装します。. これにより、大量生産の効率と一貫性が可能になります。. THT では、ドリル穴に有鉛コンポーネントを手動で挿入します。, はんだで固定する. ゆっくりしながら, これにより、低量から中量までの柔軟な対応が可能になります。.

- ボードサイズ

小型コンポーネントサイズ, SMT は利用可能なスペースを最大化します, 収容施設, 緻密なデザイン. スルーホール部分が大きいほど、それ自体の占有面積が大きくなります. これにより、より大きなボードを使用しない限り、全体のコンポーネント密度が制限される可能性があります.

- 温度要因

SMT は通常、より高い耐熱性を備えた高度なポリマーと基板材料を使用します。, 定格170℃以上. スルーホールは130℃程度の定格を持つ従来のFR-4を使用可能. これにより、SMT は高温用途に適した位置にあります。.

- サポートされているコンポーネント

選択は部品表オプション全体に影響します. ファインピッチICを活用したSMT, BGA, コンデンサおよびその他の表面実装デバイス. THT の選択にはリード付き抵抗が含まれます, コンデンサ, 変圧器とソケット.

- コストに関する考慮事項

非常に大量生産向け, SMT の自動化効率によりコスト削減が実現, 初期設備投資にもかかわらず. しかしながら, THT は、はんだステンシルなどの一部の出費を回避し、手動によるツールの変更に適応します。. ボリュームのトレードオフを理解することが重要.

表面実装との比較. スルーホール: 選び方?

最適なオプションは、生産量と複雑さの要因に大きく依存します. ここにいくつかのガイドラインがあります:

中低域の音量, 複雑さの軽減: スルーホールコンポーネントを重視することは、コンポーネント密度の最大化を必要としないシンプルな基板にとっては理にかなっています. 柔軟性は単位あたりのコストの低下を上回る可能性があります, 特に以下のボリュームの場合 10,000 単位.

大量生産: 量が約を超えると 25,000 単位, SMT の自動組立ておよびはんだ付けにより、スルーホールでは一致するのが難しいトータルコストのメリットが得られます。.

スペースに制約のある複雑な設計: 複合体で非常に小さなフォームファクタを実現する場合, コンポーネント密度の高いボード, SMT が必要になる可能性が高い, スルーホールパーツは物理的に適合しないため.

ミッションクリティカルな耐久性要件: 機械的ストレスやメンテナンスのための繰り返しの分解に対する耐性が重要な製品の場合, スルーホールには堅牢性の観点から固有の利点があります.

最終的な考え

この詳細な比較で, 表面実装アセンブリは、スルーホールアセンブリよりも費用効果が高く効率的であると安全に結論付けることができます。. 高度な電子製品のほとんどは、表面実装技術を含んでいます. しかしながら, 特別な電気が必要な場合, 熱の, 機械的アプリケーションでは、スルーホール技術は依然として実行可能なオプションです.

技術と科学が継続的に進歩しているのは事実です. また、新製品が古い製品に取って代わることも事実です. しかし、それは従来の技術を排除する必要があることを意味するものではありません. いくつかの従来のもののメリットは、それらを将来的に重要な役割を果たすようにすることができます.

いつものように, ハードウェアの決定を最終的に行う前に、PCB 製造の専門家からの専門的な指導が推奨されます。. MOKOテクノロジー PCBの設計と製造に長年の経験がある. スルーホール技術と表面実装技術の両方を使用した大量生産を専門としています. お気軽に 私たちに連絡してください ご不明な点がある場合、または見積もりについてお問い合わせいただく場合.