La saldatura a riflusso è ampiamente utilizzata per la produzione di assemblaggi di PCB. Fornisce saldature costanti per la grande varietà di componenti richiesti e dimensioni dei cuscinetti. A parte questo, è molto facile da controllare e monitorare. Le industrie utilizzano la saldatura a riflusso da molti anni per produrre assemblaggi di PCB. Oggi è in grado di fornire saldature di altissima qualità che soddisfano gli standard richiesti dai prodotti elettronici avanzati.

Perché usare la saldatura a riflusso?

La saldatura a riflusso consente l'elaborazione simultanea di più connessioni. Ciò impedisce la disconnessione dei fili durante la saldatura dei fili adiacenti. La saldatura a riflusso migliora anche la qualità del PCB risultante e offre molti altri vantaggi come,

- Migliore bagnabilità dei giunti di saldatura e dei componenti montati in superficie.

- Migliore saldabilità di una grande varietà di componenti elettronici.

- Integrità articolare migliorata per applicazioni elettroniche cruciali.

- Scolorimento ridotto della scheda.

- Eliminazione dei residui di flusso carbonizzato su elementi riscaldanti e pannelli.

- Ridotta formazione di foschia bianca dall'ossidazione della colofonia o del flusso di stagno

- Prestazioni ottimizzate di paste a basso residuo e non pulite.

- Maggiore flessibilità del processo per soddisfare un'ampia varietà di condizioni operative.

Il tipo di saldatura che scegli per il tuo PCB dipende da una serie di fattori come,

- Tempo di operatività

- Forme di pad

- Tipo di PCB

- Orientamento ai componenti

È inoltre necessario considerare l'attrezzatura di cui potresti aver bisogno e l'ambiente di saldatura. Detto questo, usiamo principalmente la saldatura Reflow quando dobbiamo fabbricare prodotti su scala ridotta. I prodotti dovrebbero essere tali da non aver bisogno di un metodo che consenta una produzione di massa economica e veloce.

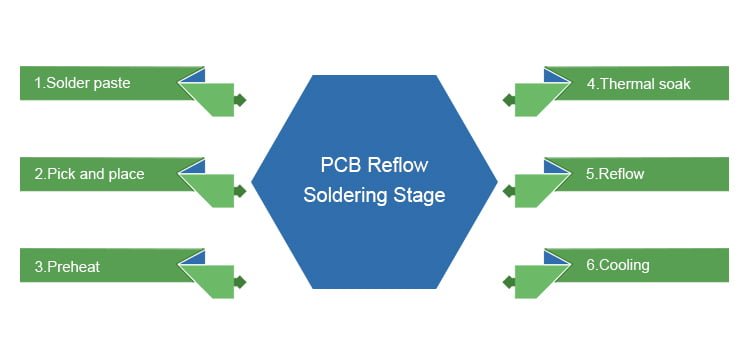

Fase di saldatura a rifusione nella produzione di PCB

Fase di saldatura a rifusione in Produzione di PCB comporta una serie di passaggi. Ne discuteremo uno per uno.

-

Pasta per saldature

Primo, applichiamo la pasta saldante alla scheda. Lo applichiamo solo alle aree che richiedono saldature. È empirico applicare la pasta saldante solo nelle aree in cui è realmente necessario. Raggiungiamo questo obiettivo utilizzando una macchina per pasta saldante e una maschera per saldatura. In questo modo possiamo garantire che stiamo applicando la pasta saldante solo a quelle aree della scheda che ne hanno davvero bisogno. Una volta, applichiamo la pasta per saldatura, possiamo passare al passaggio successivo.

-

Scegli e posiziona

Dopo aver applicato la pasta saldante, possiamo quindi impostare i componenti sul posto. Tipicamente, usiamo una macchina automatizzata per raccogliere e posizionare i componenti. Questo perché il posizionamento manuale non è praticabile a causa di un gran numero di componenti e della precisione richiesta.

I componenti vengono prelevati dalla macchina e posizionati sulla scheda. I componenti sono tenuti in posizione a causa della tensione superficiale della pasta saldante. però, è necessario maneggiare i componenti con cura. Una volta, abbiamo inserito tutti i componenti sulla scheda, possiamo passare al passaggio successivo.

-

Preriscaldare

Dobbiamo avvicinare costantemente le schede alla temperatura richiesta. Se la velocità di riscaldamento è molto alta, quindi i componenti o la scheda subiranno danni a causa dello stress termico.

In aggiunta a ciò, se la velocità di riscaldamento è troppo elevata, lo stress termico non consentirà ad alcune aree della scheda di raggiungere la temperatura richiesta. D'altra parte, se la velocità di riscaldamento è troppo bassa, l'intera scheda potrebbe non raggiungere la temperatura richiesta.

-

Ammollo termico

Una volta portata la temperatura della scheda alla temperatura richiesta, iniziamo il passaggio successivo. Questo è spesso noto come "ammollo termico". Qui è dove manteniamo la scheda alla temperatura richiesta. Lo facciamo per tre motivi,

• Garantire che in tal caso, se vi sono aree che non hanno raggiunto la temperatura richiesta, è possibile farlo.

• Per la rimozione di sostanze volatili e solventi per pasta saldante.

• Per attivare il flusso.

-

riflusso

La fase di riflusso è la fase del processo di saldatura in cui raggiungiamo la massima temperatura. In questo passaggio, la saldatura si scioglie e crea i giunti di saldatura necessari. Il flusso attivato realizza un legame metallurgico riducendo la tensione superficiale alla giunzione dei metalli coinvolti. Ciò consente all'individuo di saldare le sfere di polvere per fondere e combinare.

-

Raffreddamento

Dobbiamo raffreddare le schede dopo la fase di riflusso in modo tale da non esercitare stress sui componenti. È possibile evitare lo shock termico ai componenti e l'eccessiva formazione intermetallica utilizzando una velocità di raffreddamento adeguata. Utilizziamo principalmente l'intervallo di temperatura di 30 - 100 ° C per il raffreddamento delle schede. Questa gamma di temperature crea una velocità di raffreddamento rapida che può aiutare a creare una granulometria molto fine. Ciò può consentire alla saldatura di realizzare un solido giunto meccanico.

Difetti di saldatura a riflusso comuni a cui prestare attenzione

Come ogni processo di fabbricazione, la saldatura a riflusso ha i suoi difetti. Daremo una breve occhiata ad alcuni comuni difetti di riflusso e come è possibile evitarli.

-

Schizzi di saldatura

Gli schizzi di saldatura si verificano quando la pasta di saldatura si attacca sulla maschera di saldatura con motivi confusi. Questi sono causati dall'uso inappropriato dell'agente flussante. Può anche derivare dalla presenza di sostanze inquinanti sulla superficie delle schede. Possono essere evitati utilizzando una quantità sufficiente di agente flussante e dovrebbero essere prevenuti a tutti i costi poiché possono causare un corto circuito.

-

Salti Saldatura

Un salto di saldatura è un giunto di saldatura che non è adeguatamente bagnato con la saldatura. Succede quando la saldatura non riesce a raggiungere un pad e quindi si traduce in un circuito aperto. È a causa di errori nella fase di produzione o progettazione. Dovresti distribuire uniformemente la pasta saldante se vuoi evitare salti di saldatura.

-

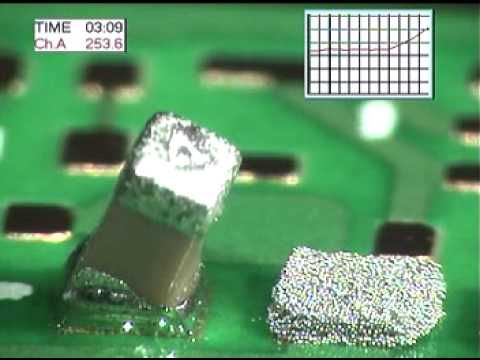

Balling a saldare

Le sfere di saldatura sono un difetto comune nella saldatura a riflusso. Queste sono piccole sfere di pasta saldante che si attaccano a una resistenza, conduttore, o superficie laminata. Ciò può derivare da una serie di motivi come un intervallo di temperatura di riflusso insufficiente, utilizzando componenti elettronici arrugginiti, applicazione impropria di pasta per saldatura, e ruvido Progettazione PCB.

-

Saldatura affamata

Un'articolazione affamata per saldatura è quella che non ha abbastanza quantità di saldatura per formare una connessione praticabile. Principalmente deriva da un riscaldamento insufficiente e questo può portare a un guasto dell'intero circuito. A volte un giunto affamato per saldatura funziona normalmente all'inizio ma alla fine fallisce quando iniziano a svilupparsi delle crepe. È possibile riparare un giunto affamato saldando semplicemente riscaldando il giunto e aggiungendo più pasta di saldatura.

Le persone spesso confondono le articolazioni affamate con i salti di saldatura. però, non sono gli stessi. I salti di saldatura sono quei giunti di saldatura in cui la saldatura non riesce affatto a raggiungere o non può formare una connessione meccanica a causa della scarsa bagnabilità. Un giunto affamato per saldatura è quel giunto in cui la quantità di saldatura è insufficiente per formare un collegamento elettrico.

-

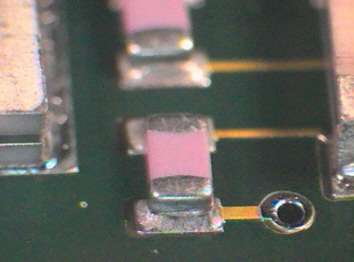

tombstoning

Tombstoning si verifica quando un componente ha un lato sollevato dal pad. La saldatura dovrebbe iniziare il processo di bagnatura collegandosi a entrambi i cuscinetti. però, se la saldatura non è in grado di completare il processo di bagnatura su un pad, un lato del componente potrebbe inclinarsi. Sembrerà una tipica lapide e questa è l'origine del nome di questo difetto.

Tombstoning può derivare da tutto ciò che scioglierebbe la pasta saldante su un pad prima dell'altro. Le cause tipiche sono lo spessore irregolare delle tracce che si collegano al pad o la mancanza di un design a rilievo termico. Se i componenti hanno un corpo grande, possono scivolare nella pasta per saldatura e questo può fissarli a forma di pietra tombale.

-

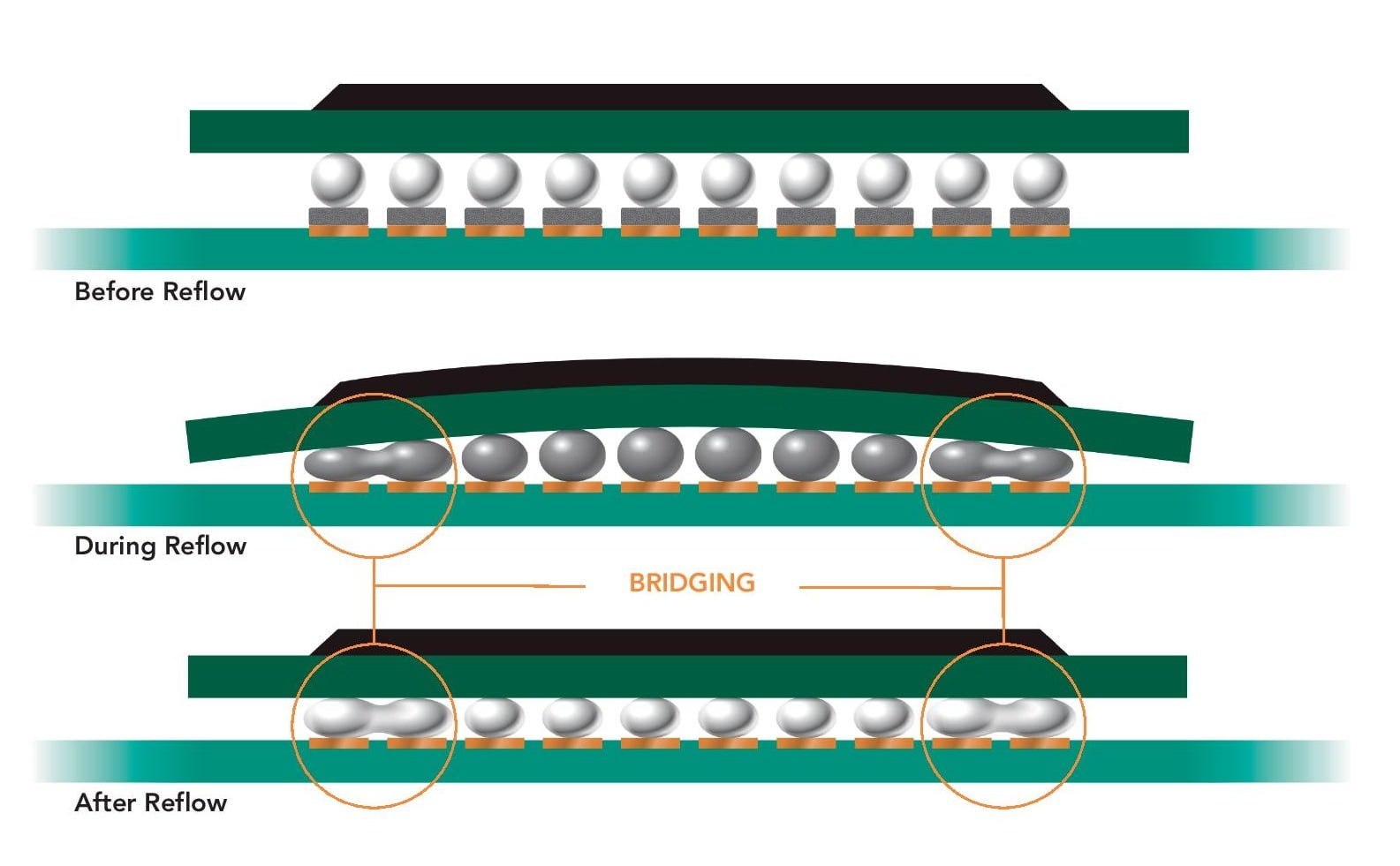

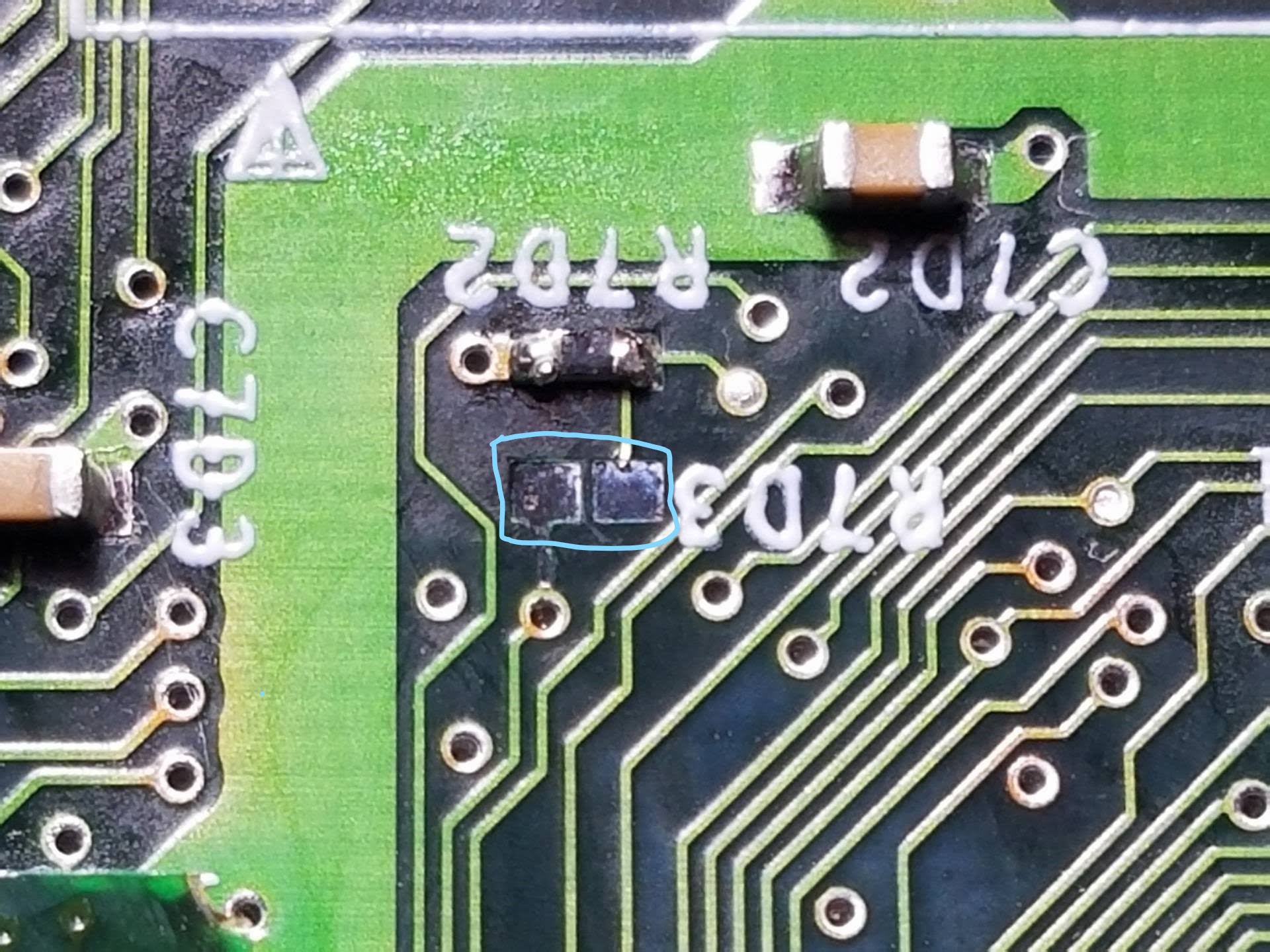

Ponte a saldare

Molti problemi possono derivare dall'uso di piccoli componenti e il ponte di saldatura occupa il primo posto in questo senso. Il ponte di saldatura si verifica quando due o più giunti di saldatura si collegano accidentalmente tra loro. Ciò accade principalmente a causa dell'utilizzo di punte di saldatura grandi o larghe e dell'applicazione di troppa pasta di saldatura. Spesso è difficile unire un ponte di saldatura perché questi sono a volte microscopici in natura. Se non siamo in grado di rilevare un ponte di saldatura, può causare un corto circuito e bruciare o danneggiare i componenti.

Possiamo riparare un ponte di saldatura tenendo il saldatore al centro del ponte di saldatura. Questo scioglierà la saldatura e possiamo tirarla attraverso per rompere il ponte. Possiamo usare una ventosa per saldatura se il ponte di saldatura è troppo grande.

-

Cuscinetti sollevati

I cuscinetti sollevati sono quei cuscinetti per saldatura che sono staccati dalla superficie di un PCB. Ciò accade principalmente a causa di un riscaldamento eccessivo o di una grande forza su un giunto saldato. È difficile lavorare con tali cuscinetti perché i cuscinetti sono piuttosto delicati e possono strapparsi dalla superficie. Dovresti fare ogni sforzo per ricollegare il pad al PCB prima di provare a saldarlo.

La tecnologia MOKO ha 8 linee di assemblaggio SMD automatiche e una configurazione di saldatura a riflusso all'avanguardia. Se stai cercando un posto affidabile per la saldatura Reflow è sicuramente la scelta giusta per te. Abbiamo un'enorme capacità produttiva e i nostri tecnici sono altamente qualificati. Se ti mancano le risorse per una corretta saldatura a riflusso dei tuoi PCB o semplicemente non vuoi abbandonarti alla sua raffinatezza, sentiti libero di contattarci.