Reflow-Löten wird häufig zur Herstellung von Leiterplattenbaugruppen verwendet. Es bietet gleichmäßiges Löten für die Vielzahl der erforderlichen Komponenten und Pad-Größen. Obendrein, es ist sehr einfach zu steuern und zu überwachen. Die Industrie verwendet seit vielen Jahren Reflow-Löten zur Herstellung von Leiterplattenbaugruppen. Heute ist es in der Lage, sehr hochwertiges Löten anzubieten, das die erforderlichen Standards der fortschrittlichen elektronischen Produkte erfüllt.

Warum Reflow-Löten verwenden??

Das Reflow-Löten ermöglicht die gleichzeitige Verarbeitung mehrerer Verbindungen. Dies verhindert das Trennen von Drähten, während Sie die benachbarten Drähte löten. Reflow-Löten verbessert auch die Qualität der resultierenden Leiterplatte und bietet viele andere Vorteile wie z,

- Verbesserte Benetzbarkeit von Lötstellen und oberflächenmontierten Bauteilen.

- Verbesserte Lötbarkeit einer Vielzahl elektronischer Komponenten.

- Verbesserte Gelenkintegrität für wichtige elektronische Anwendungen.

- Reduzierte Verfärbung der Platine.

- Beseitigung von verkohlten Flussmittelrückständen auf Heizelementen und Platten.

- Reduzierte Bildung von weißem Dunst durch Oxidation von Kolophonium oder Zinnfluss

- Optimierte Leistung von rückstandsarmen und nicht sauberen Pasten.

- Verbesserte Flexibilität des Prozesses zur Anpassung an eine Vielzahl von Betriebsbedingungen.

Die Art des Lötens, die Sie für Ihre Leiterplatte wählen, hängt von einer Reihe von Faktoren ab, wie z,

- Betriebszeit

- Pad Formen

- Art der Leiterplatte

- Komponentenorientierung

Sie müssen auch die Ausrüstung berücksichtigen, die Sie möglicherweise benötigen, und die Lötumgebung. Damit ist gesagt, Wir verwenden meistens Reflow-Löten, wenn wir Produkte in kleinerem Maßstab herstellen müssen. Die Produkte sollten so beschaffen sein, dass sie keine Methode benötigen, die für eine billige und schnelle Massenproduktion geeignet ist.

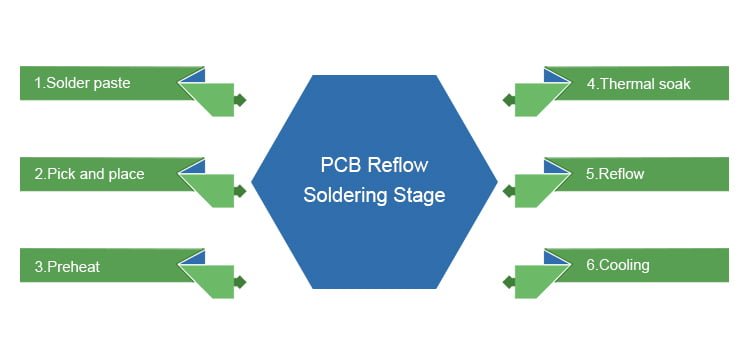

Reflow-Lötphase in der Leiterplattenherstellung

Reflow-Lötphase Leiterplattenherstellung umfasst mehrere Schritte. Wir werden sie einzeln besprechen.

-

Lötpaste

Zuerst, Wir tragen die Lötpaste auf die Platine auf. Wir wenden es nur auf Bereiche an, in denen gelötet werden muss. Es ist empirisch, Lötpaste nur dort aufzutragen, wo sie wirklich benötigt wird. Dies erreichen wir mit einer Lötpastenmaschine und einer Lötmaske. Auf diese Weise können wir sicherstellen, dass wir die Lötpaste nur auf die Bereiche der Platine auftragen, die sie wirklich benötigen. Einmal, Wir tragen die Lötpaste auf, Wir können mit dem nächsten Schritt fortfahren.

-

Aufsammeln und plazieren

Nach dem Auftragen der Lötpaste, Wir können dann Komponenten einsetzen. Typischerweise, Wir verwenden eine automatisierte Maschine zum Kommissionieren und Platzieren der Komponenten. Dies liegt daran, dass die manuelle Platzierung aufgrund einer großen Anzahl von Komponenten und der erforderlichen Genauigkeit nicht möglich ist.

Die Komponenten werden von der Maschine aufgenommen und auf die Platine gelegt. Die Komponenten werden aufgrund der Oberflächenspannung der Lötpaste an Ort und Stelle gehalten. jedoch, Es ist notwendig, mit Komponenten vorsichtig umzugehen. Einmal, Wir haben alle Komponenten auf der Platine platziert, Wir können mit dem nächsten Schritt fortfahren.

-

vorheizen

Wir müssen die Platten stetig in die Nähe der erforderlichen Temperatur bringen. Wenn die Heizrate sehr hoch ist, dann werden die Komponenten oder die Platine aufgrund der thermischen Belastung beschädigt.

Darüber hinaus, Wenn die Heizrate zu hoch ist, können einige Bereiche der Platine aufgrund der thermischen Belastung nicht die erforderliche Temperatur erreichen. Auf der anderen Seite, Wenn die Heizrate zu langsam ist, erreicht die gesamte Platine möglicherweise nicht die erforderliche Temperatur.

-

Thermisches Einweichen

Sobald wir die Temperatur der Platine auf die erforderliche Temperatur gebracht haben, beginnen wir mit dem nächsten Schritt. Dies wird oft als "thermisches Einweichen" bezeichnet. Hier halten wir die Platine auf der erforderlichen Temperatur. Wir tun dies aus drei Gründen,

• Stellen Sie in diesem Schritt sicher, dass Bereiche vorhanden sind, die die erforderliche Temperatur nicht erreicht haben.

• Zum Entfernen der flüchtigen Stoffe und Lötpastenlösungsmittel.

• Um den Fluss zu aktivieren.

-

Reflow

Der Reflow-Schritt ist der Schritt des Lötprozesses, bei dem wir die höchste Temperatur erreichen. In diesem Schritt, Das Lot schmilzt und erzeugt die erforderlichen Lötstellen. Das aktivierte Flussmittel bewirkt eine metallurgische Bindung, indem die Oberflächenspannung an der Verbindungsstelle der beteiligten Metalle verringert wird. Dies ermöglicht es dem Individuum, Pulverkugeln zu löten, um zu schmelzen und sich zu verbinden.

-

Kühlung

Wir müssen die Platinen nach dem Reflow-Schritt so kühlen, dass die Komponenten nicht belastet werden. Sie können den Wärmeschock der Komponenten und die übermäßige intermetallische Bildung vermeiden, indem Sie eine geeignete Abkühlrate verwenden. Wir verwenden meistens den Temperaturbereich von 30 - 100 ° C zum Kühlen der Platinen. Dieser Temperaturbereich erzeugt eine schnelle Abkühlrate, die zur Erzeugung einer sehr feinen Korngröße beitragen kann. Dies kann es dem Lot ermöglichen, eine solide mechanische Verbindung herzustellen.

Häufige Reflow-Lötfehler, auf die Sie achten müssen

Wie jeder Herstellungsprozess, Reflow-Löten bringt seine Mängel mit sich. Wir werden einen kurzen Blick auf einige häufige Reflow-Lötfehler werfen und wie Sie diese vermeiden können.

-

Lötspritzer

Lötspritzer treten auf, wenn Lötpaste in durcheinandergebrachten Mustern auf der Lötmaske haftet. Diese werden durch die unangemessene Verwendung des Flussmittels verursacht. Es kann auch durch das Vorhandensein von Schadstoffen auf der Oberfläche der Platten entstehen. Sie können durch Verwendung einer ausreichenden Menge Flussmittel vermieden werden und sollten unter allen Umständen verhindert werden, da sie einen Kurzschluss verursachen können.

-

Lötsprünge

Ein Lötbehälter ist eine Lötstelle, die nicht richtig mit Lötmittel benetzt ist. Dies geschieht, wenn das Lot kein Pad erreichen kann und daher ein offener Stromkreis entsteht. Dies ist auf Ausrutscher in der Herstellungs- oder Konstruktionsphase zurückzuführen. Sie sollten die Lötpaste gleichmäßig verteilen, wenn Sie Lötsprünge vermeiden möchten.

-

Lötballen

Lötkugeln sind ein häufiger Fehler beim Reflow-Löten. Dies sind kleine Kugeln aus Lötpaste, die sich an einem Resist festsetzen, Dirigent, oder Laminatoberfläche. Diese können aus einer Reihe von Gründen wie einem schlechten Reflow-Temperaturbereich auftreten, mit verrosteten elektronischen Bauteilen, unsachgemäße Anwendung von Lötpaste, und rau PCB-Design.

-

Lötmittel ausgehungert

Eine Lötmittelverbindung ist diejenige, die nicht genügend Lötmittel enthält, um eine brauchbare Verbindung herzustellen. Dies ist hauptsächlich auf eine unzureichende Erwärmung zurückzuführen und kann zu einem Ausfall des gesamten Stromkreises führen. Manchmal funktioniert eine Lötstelle am Anfang normal, versagt aber letztendlich, wenn sich Risse entwickeln. Sie können eine Lötstelle reparieren, indem Sie die Verbindung einfach wieder erwärmen und mehr Lötpaste hinzufügen.

Menschen verwechseln oft Lötstellen mit Lötfächern. jedoch, Sie sind nicht gleich. Lötbehälter sind solche Lötstellen, bei denen das Lötmittel überhaupt nicht erreichen kann oder aufgrund schlechter Benetzung keine mechanische Verbindung herstellen kann. Eine Lötmittelverbindung ist die Verbindung, bei der die Lötmenge nicht ausreicht, um eine elektrische Verbindung herzustellen.

-

Grabstein

Tombstoning tritt auf, wenn bei einer Komponente eine Seite vom Pad abgehoben ist. Das Lot sollte den Benetzungsprozess durch Anbringen an beiden Pads beginnen. jedoch, Wenn das Lot den Benetzungsprozess auf einem Pad nicht abschließen kann, kann sich eine Seite der Komponente neigen. Dies wird wie ein typischer Grabstein aussehen und das ist der Ursprung des Namens dieses Defekts.

Tombstoning kann durch alles entstehen, was die Lötpaste auf einem Pad vor dem anderen schmelzen würde. Typische Ursachen sind die ungleichmäßige Dicke der Spuren, die mit dem Pad verbunden sind, oder das Fehlen einer thermischen Entlastung. Wenn Komponenten einen großen Körper haben, können sie in Lötpaste rutschen und diese in Form eines Grabsteins fixieren.

-

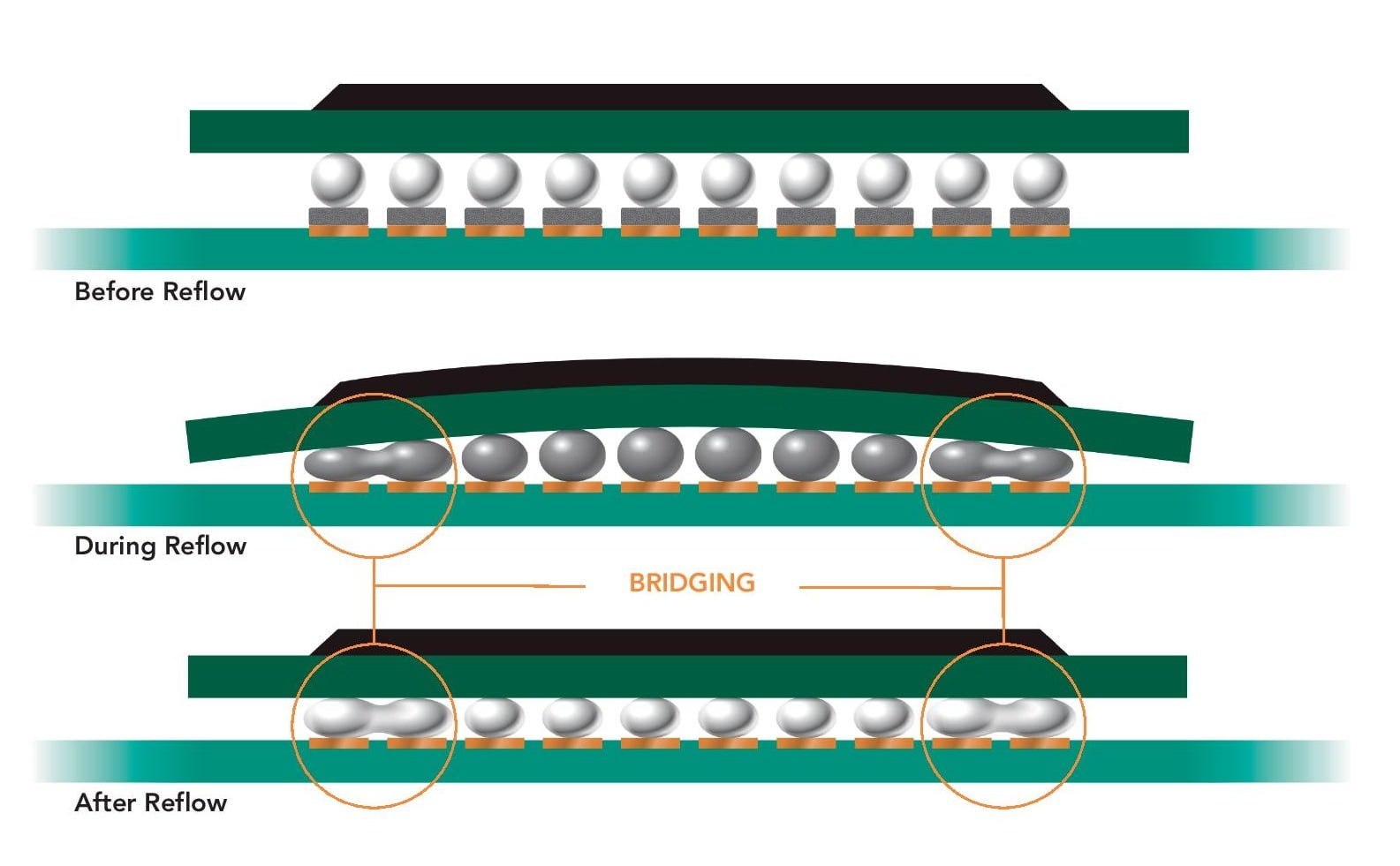

Lötbrücke

Viele Probleme können sich aus der Verwendung kleiner Komponenten ergeben, und die Lötbrücke nimmt in dieser Hinsicht den Spitzenplatz ein. Lötbrücken treten auf, wenn zwei oder mehr Lötstellen versehentlich miteinander verbunden werden. Dies geschieht hauptsächlich aufgrund der Verwendung großer oder breiter Lötspitzen und des Aufbringens von zu viel Lötpaste. Es ist oft schwierig, eine Lötbrücke zu verbinden, da diese manchmal mikroskopischer Natur sind. Wenn wir eine Lötbrücke nicht erkennen können, kann dies zu einem Kurzschluss führen und die Komponenten verbrennen oder beschädigen.

Wir können eine Lötbrücke reparieren, indem wir den Lötkolben in der Mitte der Lötbrücke halten. Dadurch schmilzt das Lot und wir können es durchziehen, um die Brücke zu brechen. Wir können einen Lötmittelsauger verwenden, wenn die Lötbrücke zu groß ist.

-

Angehobene Pads

Angehobene Pads sind Lötpads, die sich von der Oberfläche einer Leiterplatte lösen. Dies geschieht hauptsächlich aufgrund übermäßiger Erwärmung oder großer Kraft auf eine Lötstelle. Es ist schwierig, mit solchen Pads zu arbeiten, da die Pads sehr empfindlich sind und von der Oberfläche abreißen können. Sie sollten alle Anstrengungen unternehmen, um das Pad wieder auf der Leiterplatte zu befestigen, bevor Sie versuchen, es zu löten.

MOKO Technologie hat 8 automatische SMD-Montagelinien und ein hochmodernes Reflow-Löt-Setup. Wenn Sie nach einem zuverlässigen Ort für Reflow-Löten suchen, ist dies definitiv die richtige Wahl für Sie. Wir haben eine enorme Produktionskapazität und unsere Techniker sind hochqualifiziert. Wenn Ihnen die Ressourcen für das ordnungsgemäße Reflow-Löten Ihrer Leiterplatten fehlen oder Sie sich einfach nicht ihrer Raffinesse hingeben möchten, können Sie sich gerne an uns wenden.