La soldadura por reflujo se usa ampliamente para fabricar ensamblajes de PCB. Proporciona soldadura uniforme para la gran variedad de componentes y tamaños de almohadilla necesarios. Además de eso, es muy fácil de controlar y monitorear. Las industrias han estado utilizando soldadura por reflujo durante muchos años para fabricar conjuntos de PCB. Hoy en día es capaz de proporcionar una soldadura de muy alta calidad que cumple con los estándares requeridos de los productos electrónicos avanzados..

Por qué utilizar soldadura por reflujo?

La soldadura por reflujo permite el procesamiento simultáneo de múltiples conexiones. Esto evita la desconexión de los cables mientras suelda los cables vecinos.. La soldadura por reflujo también mejora la calidad de la PCB resultante y ofrece muchos otros beneficios, como,

- Mojabilidad mejorada de las uniones soldadas y los componentes montados en la superficie.

- Soldabilidad mejorada de una gran variedad de componentes electrónicos.

- Integridad conjunta mejorada para aplicaciones electrónicas cruciales.

- Decoloración reducida de la placa.

- Eliminación de residuos de fundente carbonizados en elementos calefactores y placas.

- Reducción de la formación de neblina blanca por oxidación de colofonia o fundente de estaño

- Rendimiento optimizado de pastas de bajo residuo y no limpias.

- Mayor flexibilidad del proceso para adaptarse a una amplia variedad de condiciones operativas.

El tipo de soldadura que elija para su PCB depende de varios factores, como,

- Tiempo de funcionamiento

- Formas de almohadilla

- Tipo de PCB

- Orientación de los componentes

También debe considerar el equipo que podría necesitar y el entorno de soldadura.. Con eso dicho, Usamos principalmente soldadura por reflujo cuando tenemos que fabricar productos a menor escala.. Los productos deben ser tales que no necesiten un método apto para una producción en masa rápida y barata..

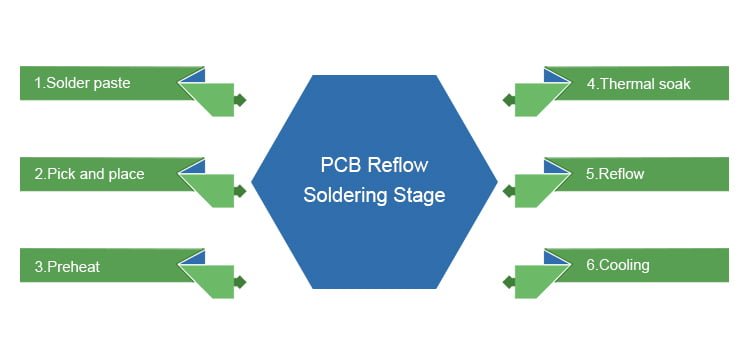

Etapa de soldadura por reflujo en la fabricación de PCB

Etapa de soldadura por reflujo en Fabricación de PCB implica una serie de pasos. Los discutiremos uno por uno..

-

Pasta de soldadura

primero, aplicamos la pasta de soldadura al tablero. Lo aplicamos solo en aquellas áreas que requieren soldadura.. Es empírico aplicar pasta de soldadura solo en aquellas áreas donde realmente se necesita. Logramos esto mediante el uso de una máquina de pasta de soldadura y una máscara de soldadura.. De esta manera podemos asegurarnos de que estamos aplicando la pasta de soldadura solo en aquellas áreas de la placa que realmente la necesitan.. Una vez, aplicamos la pasta de soldadura, podemos pasar al siguiente paso.

-

Elegir y colocar

Después de aplicar la pasta de soldadura, luego podemos colocar los componentes en su lugar. Típicamente, utilizamos una máquina automatizada para recoger y colocar los componentes. Esto se debe a que la colocación manual no es viable debido a la gran cantidad de componentes y la precisión requerida..

Los componentes son recogidos por la máquina y colocados sobre el tablero.. Los componentes se mantienen en su lugar debido a la tensión superficial de la pasta de soldadura.. sin embargo, es necesario manipular los componentes con cuidado. Una vez, hemos colocado todos los componentes en el tablero, podemos pasar al siguiente paso.

-

Precalentar

Necesitamos acercar las tablas constantemente a la temperatura requerida.. Si la velocidad de calentamiento es muy alta, entonces los componentes o la placa sufrirán daños debido al estrés térmico.

Además de eso, Si la velocidad de calentamiento es demasiado alta, el estrés térmico no permitirá que algunas áreas de la tabla alcancen la temperatura requerida.. Por otra parte, Si la velocidad de calentamiento es demasiado lenta, es posible que toda la placa no alcance la temperatura requerida..

-

Remojo termal

Una vez que llevamos la temperatura de la tabla a la temperatura requerida, comenzamos el siguiente paso.. Esto a menudo se conoce como "Remojo Térmico". Aquí es donde mantenemos la tabla a la temperatura requerida.. Hacemos esto por tres razones,

• Para asegurarse de que si hay áreas que no han alcanzado la temperatura requerida, puede hacerlo en este paso..

• Para eliminar los volátiles y los disolventes en pasta de soldadura.

• Para activar el fundente.

-

Reflujo

El paso de reflujo es el paso del proceso de soldadura donde logramos la temperatura más alta.. En este paso, la soldadura se derrite y crea las juntas de soldadura necesarias. El fundente activado logra la unión metalúrgica al reducir la tensión superficial en la unión de los metales involucrados.. Esto permite que el individuo suelde esferas de polvo para derretir y combinar.

-

Enfriamiento

Necesitamos enfriar las placas después del paso de reflujo de tal manera que no ejerza presión sobre los componentes.. Puede evitar el choque térmico de los componentes y la formación intermetálica excesiva utilizando una velocidad de enfriamiento adecuada. Usamos principalmente el rango de temperatura de 30 - 100 ° C para enfriar las placas. Este rango de temperatura crea una velocidad de enfriamiento rápida que puede ayudar a crear un tamaño de grano muy fino.. Esto puede permitir que la soldadura haga una unión mecánica sólida..

Defectos comunes de soldadura por reflujo a tener en cuenta

Como cualquier proceso de fabricación, la soldadura por reflujo viene con sus defectos. Echaremos un vistazo breve a algunos defectos comunes de soldadura por reflujo y cómo puede evitarlos..

-

Salpicaduras de soldadura

Las salpicaduras de soldadura ocurren cuando la pasta de soldadura se adhiere a la máscara de soldadura en patrones confusos.. Estos son causados por el uso inadecuado del agente fundente.. También puede resultar de la presencia de contaminantes en la superficie de las tablas.. Pueden evitarse utilizando una cantidad suficiente de agente fundente y deben evitarse a toda costa ya que pueden provocar un cortocircuito..

-

Saltos de soldadura

Un salto de soldadura es una junta de soldadura que no se humedece adecuadamente con soldadura.. Ocurre cuando la soldadura no puede alcanzar una almohadilla y, por lo tanto, da como resultado un circuito abierto. Es por deslices en la fase de fabricación o diseño.. Debe distribuir uniformemente la pasta de soldadura si desea evitar saltos de soldadura..

-

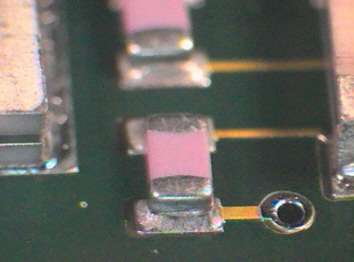

Bolas de soldadura

Las bolas de soldadura son un defecto común en la soldadura por reflujo.. Estas son pequeñas esferas de pasta de soldadura que se adhieren a una resistencia, conductor, o superficie laminada. Estos pueden deberse a una serie de razones, como un rango de temperatura de reflujo deficiente., utilizando componentes electrónicos oxidados, aplicación incorrecta de pasta de soldadura, y áspero Diseño de PCB.

-

Soldadura hambrienta

Una unión sin soldadura es aquella que no tiene suficiente cantidad de soldadura para formar una conexión viable.. Principalmente es el resultado de un calentamiento insuficiente y esto puede provocar una avería de todo el circuito.. A veces, una articulación carente de soldadura funciona normalmente al principio, pero finalmente falla cuando comienzan a desarrollarse grietas.. Puede arreglar una unión sin soldadura simplemente recalentando la unión y agregando más pasta de soldadura.

La gente a menudo confunde las uniones que carecen de soldadura con saltos de soldadura. sin embargo, Ellos no son los mismos. Los saltadores de soldadura son aquellas uniones de soldadura donde la soldadura no puede llegar en absoluto o no puede formar una conexión mecánica debido a una mala humectación.. Una unión sin soldadura es aquella unión en la que la cantidad de soldadura es insuficiente para formar una conexión eléctrica..

-

Tumba

El tombstoning ocurre cuando un componente tiene un lado levantado de la almohadilla. La soldadura debe comenzar el proceso de humectación uniéndose a ambas almohadillas.. sin embargo, Si la soldadura no puede completar el proceso de humectación en una almohadilla, entonces un lado del componente podría inclinarse.. Esto se verá como una lápida típica y ese es el origen del nombre de este defecto..

El tombstoneing puede resultar de cualquier cosa que derrita la pasta de soldadura en una almohadilla antes que en la otra.. Las causas típicas son el grosor desigual de las huellas que se conectan a la almohadilla o la falta de diseño de alivio térmico. Si los componentes tienen un cuerpo grande, entonces pueden deslizarse en pasta de soldadura y esto puede fijarlos en forma de lápida..

-

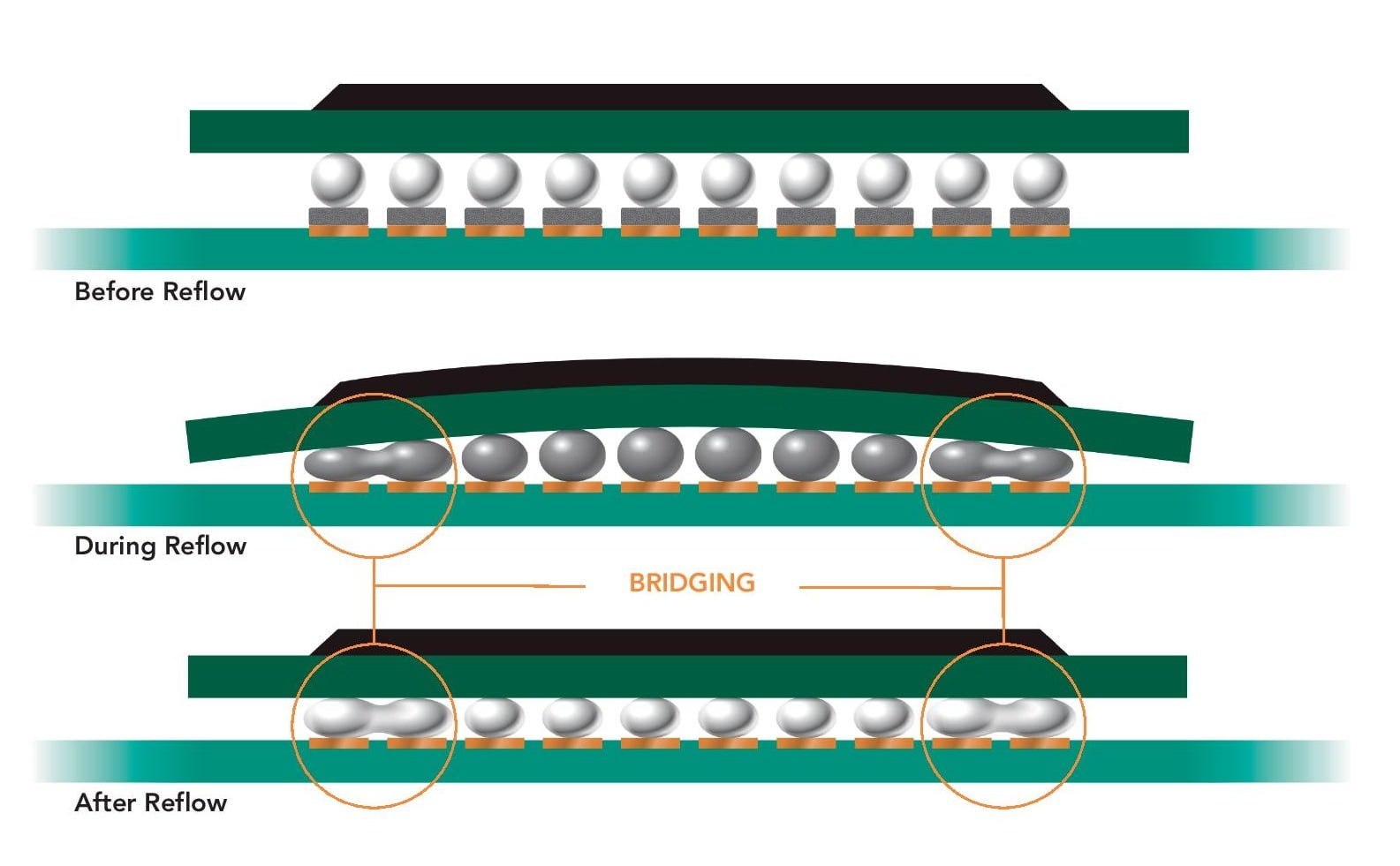

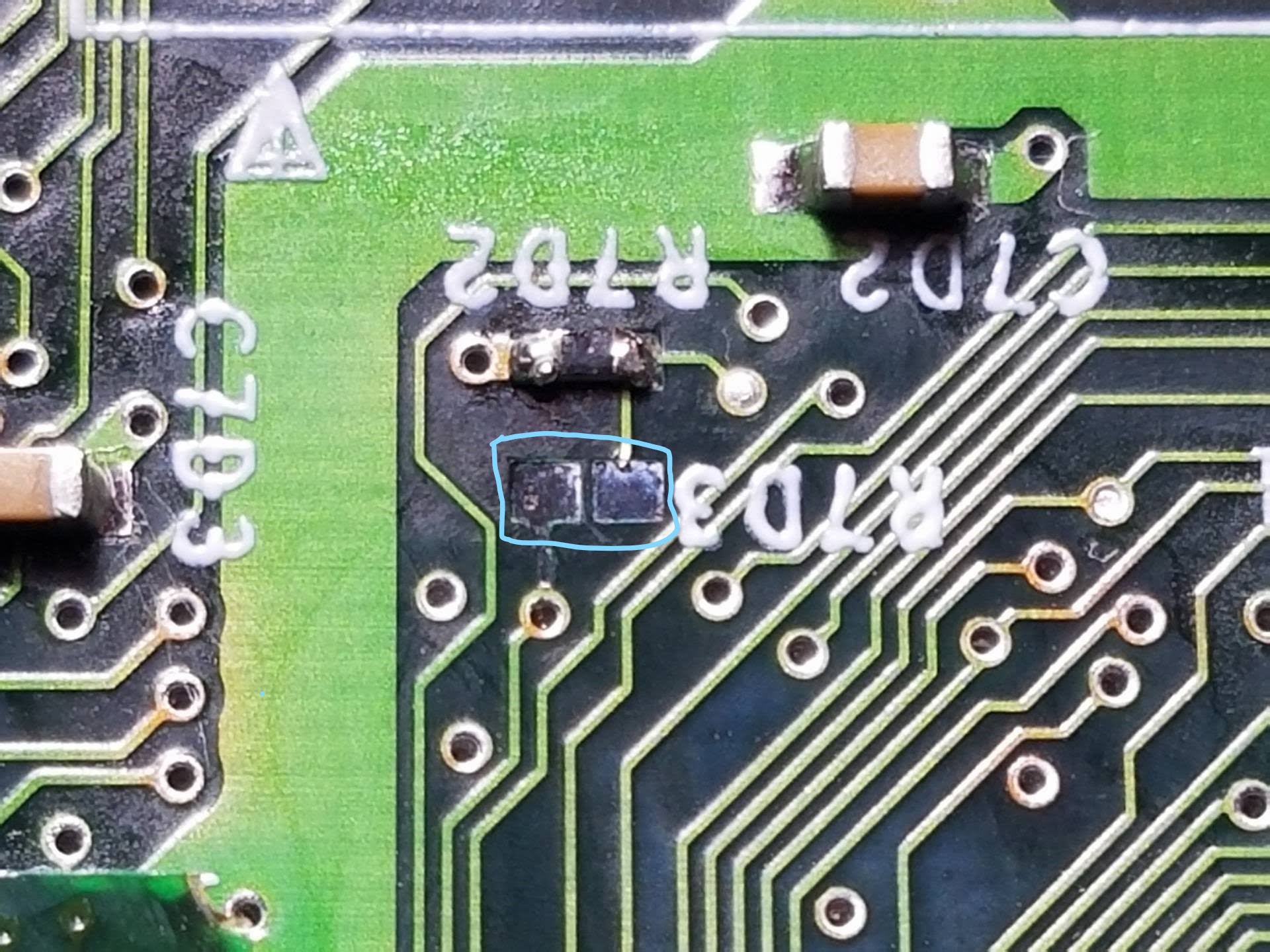

Puente de soldadura

Pueden surgir muchos problemas por el uso de componentes pequeños y el puenteo de soldadura ocupa el primer lugar en este sentido.. El puenteo de soldadura ocurre cuando dos o más uniones de soldadura se conectan accidentalmente entre sí. Esto sucede principalmente debido al uso de puntas de soldadura grandes o anchas y a la aplicación de demasiada pasta de soldadura.. A menudo es difícil unir un puente de soldadura porque a veces son de naturaleza microscópica.. Si no podemos detectar un puente de soldadura, puede provocar un cortocircuito y quemar o dañar los componentes..

Podemos arreglar un puente de soldadura sosteniendo el soldador en el medio del puente de soldadura.. Esto derretirá la soldadura y podemos pasarla para romper el puente.. Podemos usar una ventosa de soldadura si el puente de soldadura es demasiado grande.

-

Almohadillas levantadas

Las almohadillas levantadas son aquellas almohadillas de soldadura que se separan de la superficie de una PCB. Esto ocurre principalmente debido a un calentamiento excesivo o una gran fuerza en una junta de soldadura.. Es difícil trabajar con estas almohadillas porque las almohadillas son bastante delicadas y pueden desprenderse de la superficie.. Debe hacer todo lo posible para volver a colocar la almohadilla en la PCB antes de intentar soldarla..

La tecnología MOKO tiene 8 líneas de montaje SMD automáticas y una configuración de soldadura por reflujo de última generación. Si está buscando un lugar confiable para la soldadura por reflujo, definitivamente es la elección adecuada para usted.. Tenemos una enorme capacidad de producción y nuestros técnicos están altamente capacitados.. Si no tiene los recursos para la soldadura por reflujo adecuada de sus PCB o simplemente no quiere disfrutar de su sofisticación, no dude en comunicarse con nosotros..