PCB 설계 및 제조에는 많은 어려움이 있습니다., 그 중 하나는 신호 무결성과 고속 데이터 전송 속도를 보장하는 것입니다., 에 중요한 고주파 PCB. PCB 백 드릴링이 이 문제를 효과적으로 해결할 수 있다는 점은 언급할 가치가 있습니다.. 이 기사에서, 우리는 백 드릴링 기술에 대한 철저한 개요를 제공하는 것을 목표로 합니다., 그 정의를 다루는, 혜택, 그리고 단점, 단계별 프로세스, 등등. 바로 뛰어들자…

PCB 백 드릴링이란??

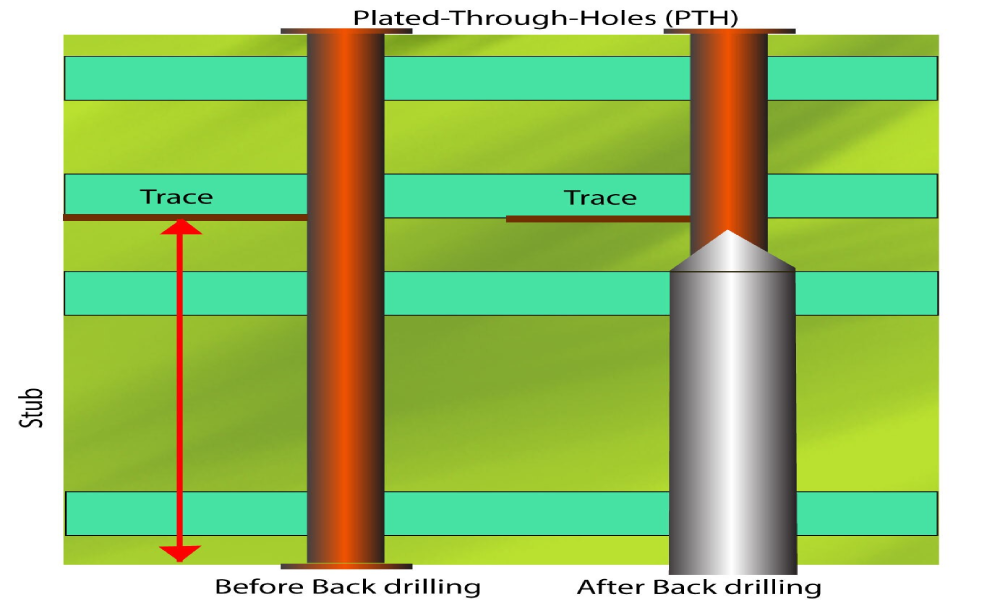

PCB 백 드릴링 공정, 제어 깊이 드릴링이라고도 함, 비아를 생성하기 위해 다층 PCB에서 스텁을 제거하는 작업이 포함됩니다.. 백 드릴링의 목적은 원치 않는 스터브의 간섭 없이 보드의 서로 다른 레이어 간에 신호 흐름을 촉진하는 것입니다..

백 드릴링 프로세스에 대한 보다 명확한 설명을 제공하기 위해, 예를 들어보자. 가 있다고 가정 12-레이어 PCB 1층과 12층을 연결하는 관통 구멍으로. 목표는 첫 번째 레이어만 9번째 레이어에 연결하는 것입니다., 10 ~ 12 레이어를 연결하지 않은 상태로 유지하면서. 하나, 연결되지 않은 레이어가 생성 “스텁” 신호 경로를 방해할 수 있는, 신호 무결성 문제 발생. 백 드릴링은 신호 전송을 개선하기 위해 보드의 뒷면에서 이러한 스텁을 드릴링하는 것입니다..

그래서 여기에 질문이 온다: 백 드릴링을 사용하는 경우? 일반적으로 PCB 보드의 회로 트랙에 ≥1Gbps 속도의 신호가 있는 경우 기술 추가를 고려하는 것이 좋습니다.. 하나, 고속 상호 연결 링크 설계는 복잡한 시스템 엔지니어링 작업입니다., 칩의 구동 능력 및 상호 연결 링크의 길이와 같은 기타 요소도 고려해야 합니다.. 따라서, 시스템 상호 연결 링크 시뮬레이션은 백 드릴링이 필요한지 여부를 결정하는 가장 신뢰할 수 있는 접근 방식입니다..

백 드릴링의 장단점

장점

- 백 드릴링은 신호 감쇠를 줄이는 데 도움이 됩니다., 더 강력하고 안정적인 신호 보장. 추가적으로, 이 기술은 임피던스 정합에 대한 스텁의 영향을 최소화하는 데 도움이 됩니다., EMI/EMC 방사를 감소시킵니다..

- 백 드릴링은 또한 신호 왜곡 문제를 방지하는 효과적인 방법입니다.. 비아 스텁은 결정적 지터를 유발하는 것으로 잘 알려져 있습니다., 신호 누화로 인해 발생할 수 있는, EMI, 그리고 소음. 이러한 스텁을 제거하여, 백 드릴링은 결정적 지터의 원인을 제거하는 데 도움이 될 수 있습니다., 신호 품질 개선 및 신호 왜곡 문제 방지.

- 백 드릴링은 비아 사이의 누화를 최소화하는 데 도움이 됩니다..

- 백 드릴링을 구현하여, 신호의 결정적 지터를 줄일 수 있습니다., 전반적인 감소를 초래할 수 있는 비트 오류율 (BER)신호의.

- 공진 모드의 여기 감소. 엘

- 매설 및 블라인드 비아 사용을 최소화하여 PCB 생산 간소화.

- 디자인 및 레이아웃에 미치는 영향 최소화.

- 확장된 채널 대역폭;

- 순차 라미네이션에 비해 비용 절감 가능.

단점

백 드릴링의 한 가지 단점은 주파수 범위가 1GHz ~ 3GHz이고 실행 가능한 블라인드 비아가 없는 고주파 보드에만 적합하다는 것입니다.. 추가적으로, 백보드의 구멍 측면에 위치한 트레이스 및 평면에 대한 손상을 방지하기 위해 특수 기술을 사용해야 합니다..

백 드릴링 프로세스

- 인쇄 회로 기판은 보드의 여러 레이어를 연결하는 비아 홀을 만들기 위해 드릴됩니다..

- 도금 전에 위치 지정 구멍을 밀봉하기 위해 건조 필름을 적용하십시오..

- 구리로 구멍을 도금하여 전도성 경로를 만듭니다..

- 도금된 PCB에 외부 레이어 그래픽 생성.

- 외층 패턴 생성 후, 그래픽 도금은 PCB에서 수행됩니다.. 이 과정 전에, 포지셔닝 홀에 드라이 필름 실링 처리를 수행하는 것이 중요합니다..

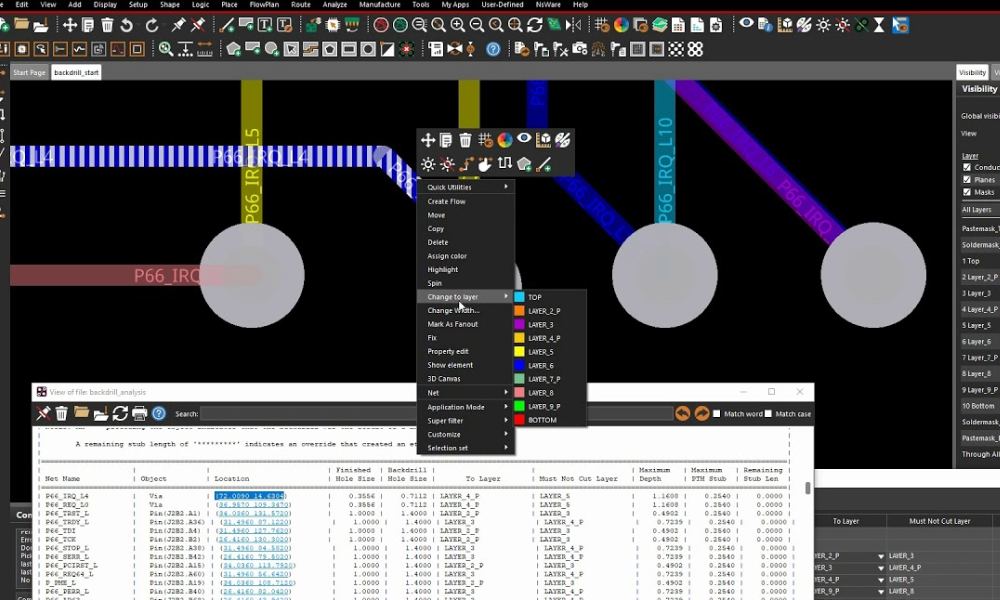

- 백 드릴링을 수행하려면, 초기 드릴링 공정에 사용된 포지셔닝 홀은 정렬에 사용됩니다., 이 공정이 필요한 전기 도금 구멍을 백 드릴하는 데 드릴이 사용됩니다..

- 뒤 드릴링 후, 백 드릴링에 남아 있을 수 있는 드릴 칩을 제거하기 위해 보드를 세척해야 합니다..

- Back Drilling 공정이 정확하게 수행되고 신호 무결성이 향상되었는지 확인하기 위해 보드를 검사합니다..

PCB 백 드릴링을 위한 설계 팁

적절한 백 드릴링을 보장하려면, 백 드릴 레이어가 포함된 별도의 출력 파일을 PCB 보드 제조업체에 제공해야 합니다., 해당 백 드릴링이 필요한 레이어를 자세히 설명하는 사양과 함께. 백 드릴 구멍의 직경은 첫 번째 드릴 구멍의 직경보다 최소 0.2mm 커야 합니다., 레이어를 통한 후면 드릴링과 트레이스 사이의 거리는 첫 번째 드릴의 경우 0.35mm, 후면 드릴링의 경우 0.2mm여야 합니다.. PCB 스택업 설계 중, 드릴링해서는 안 되는 트레이스에 드릴링하는 것을 방지하기 위해 유전체 두께를 고려해야 합니다.. 특정 레이어에 드릴링이 필요한 경우 (레이어와 같은 “엘”), 드릴링 및 레이어가 필요하지 않은 인접 레이어 사이의 유전체 두께 “엘” 0.2mm 이상이어야 합니다..

적절한 백 드릴링을 보장하려면, 백 드릴 레이어가 포함된 별도의 출력 파일을 PCB 보드 제조업체에 제공해야 합니다., 해당 백 드릴링이 필요한 레이어를 자세히 설명하는 사양과 함께. 백 드릴 구멍의 직경은 첫 번째 드릴 구멍의 직경보다 최소 0.2mm 커야 합니다., 레이어를 통한 후면 드릴링과 트레이스 사이의 거리는 첫 번째 드릴의 경우 0.35mm, 후면 드릴링의 경우 0.2mm여야 합니다.. PCB 스택업 설계 중, 드릴링해서는 안 되는 트레이스에 드릴링하는 것을 방지하기 위해 유전체 두께를 고려해야 합니다.. 특정 레이어에 드릴링이 필요한 경우 (레이어와 같은 “엘”), 드릴링 및 레이어가 필요하지 않은 인접 레이어 사이의 유전체 두께 “엘” 0.2mm 이상이어야 합니다..

게다가, 백 드릴링 프로세스를 최적화하기 위해, 비아 스텁의 수를 최소화하고 블라인드 비아를 피하는 것이 중요합니다.. 덜 중요한 영역에 비아를 배치하고 백 드릴 구멍과 신호 트레이스 사이의 최소 거리를 유지하면 신호 반사 및 기타 문제를 방지하는 데 도움이 될 수 있습니다.. 후면 드릴 구멍 직경을 작게 유지하는 것은 백보드 구멍 측면의 트레이스와 평면 손상을 방지하는 데 중요합니다.. 추가적으로, 초기 설계 단계에서 백 드릴링을 고려하면 신호 무결성을 최적화하고 제조 공정에서 문제를 방지하는 데 필요한 조치를 취하는 데 도움이 될 수 있습니다..

도전 백 드릴링 공정의

- 백 드릴링 깊이 제어

블라인드 비아를 정확하게 처리하려면 백 드릴링 깊이를 제어하는 것이 필수적입니다.. 백 드릴링 깊이의 공차는 주로 백 드릴링 장비의 정확도와 중간 두께 공차의 영향을 받습니다.. 하나, 드릴의 저항과 같은 외부 요인, 드릴 팁 각도, 커버 보드와 측정 단위 사이의 접촉 효과, 보드 뒤틀림은 백 드릴링의 정확도에도 영향을 미칠 수 있습니다.. 생산 중, 최상의 결과를 달성하고 백 드릴링의 정확성을 제어하려면 적절한 드릴링 재료와 방법을 선택하는 것이 중요합니다.. Back Drilling의 깊이를 세심하게 조절하여, 설계자는 고품질 신호 전송을 보장하고 신호 무결성 문제를 방지할 수 있습니다.. - 백 드릴링 정확도 제어

Back Drilling의 정확한 제어는 후속 공정에서 PCB의 품질 관리에 중요합니다.. 백 드릴링은 1차 드릴의 구멍 직경을 기준으로 2차 드릴링을 포함합니다., 보조 드릴링의 정확도가 중요합니다.. 몇 가지 요인, 보드 확장 및 수축 포함, 장비 정확도, 및 드릴링 방법, 보조 드릴링 일치의 정확도에 영향을 줄 수 있습니다.. 따라서, 오류를 최소화하고 최적의 신호 전송 및 무결성을 보장하기 위해 백 드릴링 프로세스를 정밀하게 제어하는 것이 중요합니다..

결론

PCB 신호 무결성을 보장하는 중요한 방법으로, 뒤 드릴링은에서 널리 이용됩니다 PCB 제조 공정. 이 블로그를 읽은 후 이 기술을 더 잘 이해하고 사용할 수 있기를 바랍니다.. 다른 질문이 있으시면, 당신은 할 수 있습니다 연락하다 우리를 전문가 중 한 명과 이야기하십시오.. 중국의 선도적인 PCB 제조업체로서, MOKO 기술에는 모든 PCB가 있습니다 이자형당신을 돕기 위해 필요한 전문성과 기술.