Il existe de nombreux défis dans la conception et la fabrication de PCB, dont l'un est d'assurer l'intégrité du signal et des taux de transfert de données à grande vitesse, qui sont critiques pour PCB haute fréquence. Il convient de mentionner que le forage arrière de PCB peut résoudre efficacement ce problème. Dans cet article, notre objectif est de vous donner un aperçu complet de la technique de forage arrière, couvrant sa définition, avantages, et inconvénients, le processus étape par étape, etc. Plongeons juste dedans…

Qu'est-ce que le forage arrière de PCB?

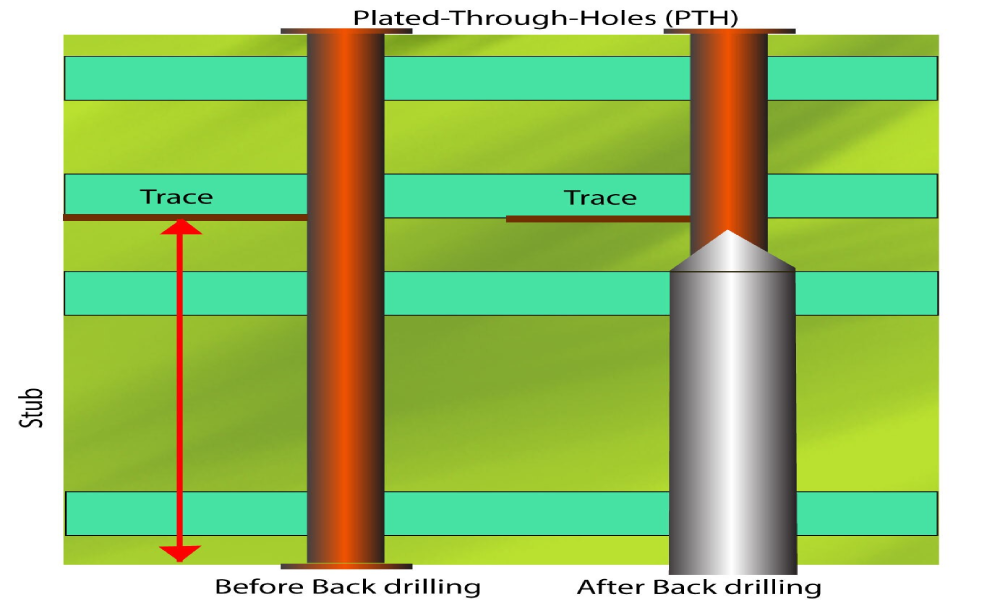

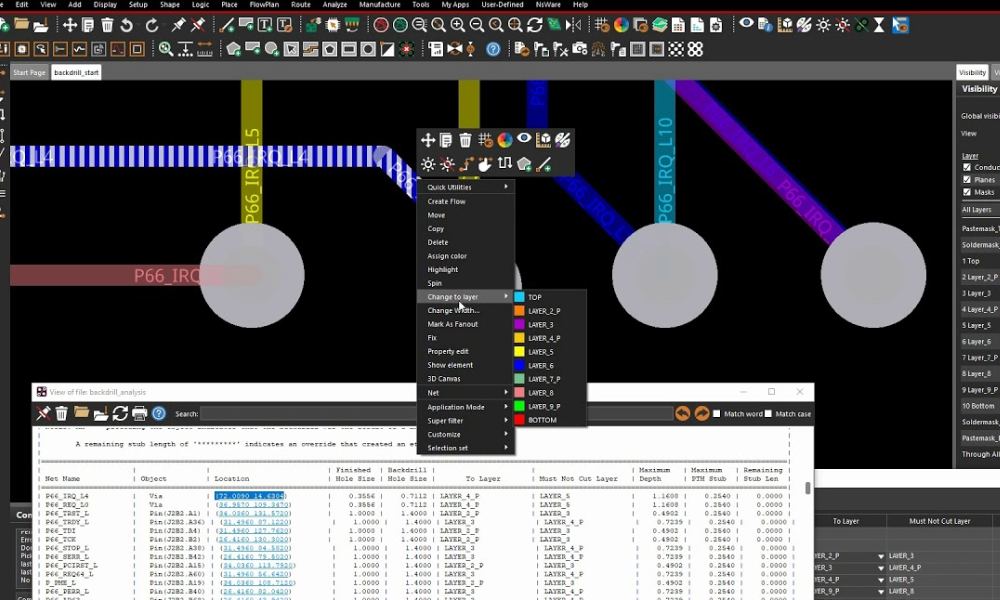

Le processus de contre-perçage des PCB, également appelé forage à profondeur contrôlée, implique de retirer le talon des PCB multicouches pour créer des vias. Le but du contre-perçage est de faciliter le flux de signaux entre les différentes couches de la carte sans interférence de stubs indésirables.

Pour fournir une explication plus claire du processus de forage arrière, prenons un exemple. Supposons qu'il existe un 12-PCB de couche avec un trou traversant reliant les première et 12e couches. Le but est de ne connecter que la première couche à la 9ème couche, tout en gardant les 10e à 12e couches non connectées. pourtant, les couches non connectées créent “talons” qui peuvent interférer avec le chemin du signal, entraînant des problèmes d'intégrité du signal. Le perçage arrière consiste à percer ces stubs à partir de l'envers de la carte pour améliorer la transmission du signal.

Alors voici la question: quand utiliser le forage arrière? Il est généralement recommandé d'envisager d'ajouter la technique lorsque la piste de circuit sur la carte PCB a des signaux avec un taux de ≥1Gbps. pourtant, la conception de liaisons d'interconnexion à haut débit est une tâche d'ingénierie système complexe, et d'autres facteurs tels que la capacité de lecteur de la puce et la longueur des liens d'interconnexion doivent également être pris en compte. Donc, la simulation de la liaison d'interconnexion du système est l'approche la plus fiable pour déterminer si le forage en retour est nécessaire ou non.

Avantages et inconvénients du forage arrière

Les avantages

- Le forage arrière aide à réduire l'atténuation du signal, assurer un signal plus fort et plus fiable. aditionellement, cette technique permet de minimiser l'impact des stubs sur l'adaptation d'impédance, qui à son tour réduit le rayonnement EMI/EMC.

- Le forage arrière est également un moyen efficace d'éviter les problèmes de distorsion du signal. Les via stubs sont bien connus pour provoquer une gigue déterministe, qui peut résulter de la diaphonie du signal, EMI, et le bruit. En enlevant ces talons, le forage arrière peut aider à éliminer les sources de gigue déterministe, améliorer la qualité du signal et prévenir les problèmes de distorsion du signal.

- Le forage arrière aide à minimiser la diaphonie entre les vias.

- En mettant en œuvre le contre-perçage, la gigue déterministe de votre signal peut être réduite, ce qui peut entraîner une diminution de l'ensemble le taux d'erreur binaire (TEB)du signal.

- Excitation réduite des modes de résonance. je

- Minimiser l'utilisation de vias enterrés et borgnes pour simplifier la production de PCB.

- Impact minimal sur la conception et la mise en page.

- Bande passante de canal étendue;

- Des coûts inférieurs peuvent être atteints par rapport aux stratifications séquentielles.

Désavantages

Un inconvénient du perçage arrière est qu'il n'est approprié que pour les cartes haute fréquence avec une gamme de fréquences comprise entre 1 GHz et 3 GHz et qui n'ont pas de vias borgnes réalisables. aditionellement, une technique spéciale doit être utilisée pour éviter d'endommager les traces et les plans situés latéralement au trou dans le panneau.

Le processus de forage arrière

- La carte de circuit imprimé est percée pour créer des trous traversants qui relient plusieurs couches de la carte.

- Appliquer un film sec pour sceller les trous de positionnement avant le placage.

- Plaquez les trous avec du cuivre pour créer un chemin conducteur.

- Créez des graphiques de couche externe sur le PCB plaqué.

- Une fois le motif de la couche externe créé, le placage graphique est effectué sur le PCB. Avant ce processus, il est important d'effectuer un traitement de scellement par film sec sur les trous de positionnement.

- Pour effectuer un contre-perçage, le trou de positionnement utilisé dans le processus de perçage initial est utilisé pour l'alignement, et une perceuse est utilisée pour percer les trous galvanisés qui nécessitent ce processus.

- Après le forage arrière, il est nécessaire de laver la planche pour enlever les copeaux de perçage restants qui peuvent être présents dans le perçage arrière.

- Inspectez la carte pour vérifier que le processus de contre-perçage a été effectué avec précision et que l'intégrité du signal a été améliorée.

Conseils de conception pour le perçage arrière des circuits imprimés

Pour assurer un contre-perçage correct, il est nécessaire de fournir au fabricant de cartes PCB des fichiers de sortie séparés contenant les couches de contre-perçage, ainsi que les spécifications détaillant les couches nécessitant un contre-perçage correspondant. Le diamètre des trous de forage arrière doit être supérieur d'au moins 0,2 mm au diamètre des premiers trous de forage, et la distance entre le perçage arrière à travers la couche et la trace doit être de 0,35 mm pour le premier perçage et de 0,2 mm pour le perçage arrière. Lors de la conception de l'empilement de PCB, l'épaisseur diélectrique doit être prise en compte pour éviter de percer des pistes qui ne doivent pas être percées. Si le perçage est nécessaire pour une couche spécifique (comme la couche “L”), l'épaisseur diélectrique entre les couches adjacentes qui ne nécessitent pas de perçage et de couche “L” doit être d'au moins 0,2 mm.

Pour assurer un contre-perçage correct, il est nécessaire de fournir au fabricant de cartes PCB des fichiers de sortie séparés contenant les couches de contre-perçage, ainsi que les spécifications détaillant les couches nécessitant un contre-perçage correspondant. Le diamètre des trous de forage arrière doit être supérieur d'au moins 0,2 mm au diamètre des premiers trous de forage, et la distance entre le perçage arrière à travers la couche et la trace doit être de 0,35 mm pour le premier perçage et de 0,2 mm pour le perçage arrière. Lors de la conception de l'empilement de PCB, l'épaisseur diélectrique doit être prise en compte pour éviter de percer des pistes qui ne doivent pas être percées. Si le perçage est nécessaire pour une couche spécifique (comme la couche “L”), l'épaisseur diélectrique entre les couches adjacentes qui ne nécessitent pas de perçage et de couche “L” doit être d'au moins 0,2 mm.

en plus, pour optimiser le processus de contre-perçage, il est important de minimiser le nombre de tronçons de via et d'éviter les vias aveugles. Le placement de vias dans des zones moins critiques et le maintien d'une distance minimale entre les trous de forage arrière et les traces de signal peuvent également aider à prévenir la réflexion du signal et d'autres problèmes. Il est important de garder des diamètres de trou de forage arrière petits pour éviter d'endommager les traces et les plans latéraux au trou du panneau. aditionellement, la prise en compte du contre-perçage pendant la phase de conception initiale peut aider à garantir que les mesures nécessaires sont prises pour optimiser l'intégrité du signal et prévenir les problèmes pendant le processus de fabrication.

Défis du processus de forage arrière

- Contrôle de la profondeur de forage arrière

Le contrôle de la profondeur du contre-perçage est essentiel pour le traitement précis des vias borgnes. La tolérance de la profondeur de contre-perçage est principalement influencée par la précision de l'équipement de contre-perçage et la tolérance d'épaisseur moyenne. pourtant, des facteurs externes tels que la résistance du foret, angle de la pointe du foret, effet de contact entre le panneau de couverture et l'unité de mesure, et le gauchissement de la planche peut également affecter la précision du contre-perçage. Pendant la fabrication, il est important de sélectionner les matériaux et les méthodes de forage appropriés pour obtenir les meilleurs résultats et contrôler la précision du contre-perçage. En contrôlant soigneusement la profondeur du contre-perçage, les concepteurs peuvent assurer une transmission de signal de haute qualité et prévenir les problèmes d'intégrité du signal. - Contrôle de la précision du contre-perçage

Un contrôle précis du contre-perçage est crucial pour le contrôle de la qualité des PCB dans les processus ultérieurs. Le forage arrière implique un forage secondaire basé sur le diamètre du trou du foret primaire, et la précision du forage secondaire est critique. Plusieurs facteurs, y compris l'expansion et la contraction de la carte, précision de l'équipement, et méthodes de forage, peut affecter la précision de la coïncidence de forage secondaire. Donc, il est important d'assurer un contrôle précis du processus de contre-perçage afin de minimiser les erreurs et d'assurer une transmission et une intégrité optimales du signal.

Conclusion

En tant que méthode importante pour assurer l'intégrité du signal PCB, le contre-perçage est largement utilisé dans Processus de fabrication de PCB. J'espère que vous pourrez mieux comprendre et utiliser cette technologie après avoir lu ce blog. Si vous avez d'autres questions, tu peux contact nous et parlez à l'un de nos experts. En tant que principal fabricant de PCB en Chine, MOKO Technology a tous les PCB el'expertise et les compétences nécessaires pour vous aider.