Ci sono molte sfide nella progettazione e produzione di PCB, uno dei quali è garantire l'integrità del segnale e velocità di trasferimento dati ad alta velocità, che sono fondamentali per PCB ad alta frequenza. Vale la pena ricordare che la perforazione posteriore del PCB può risolvere efficacemente questo problema. In questo articolo, miriamo a darvi una panoramica completa della tecnica di perforazione posteriore, coprendone la definizione, benefici, e svantaggi, il processo passo dopo passo, e così via. Immergiamoci subito…

Che cos'è la perforazione posteriore del PCB?

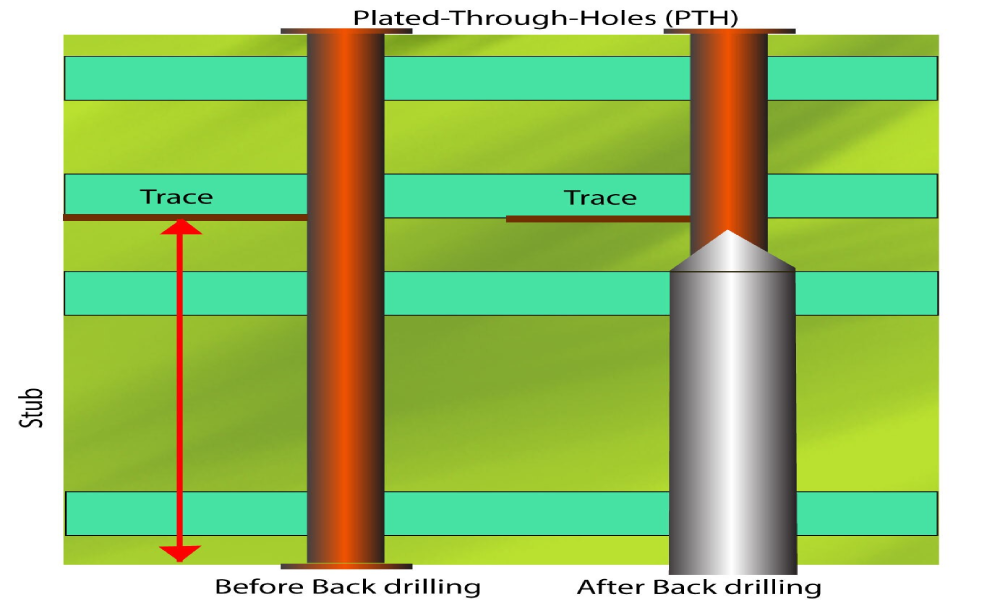

Il processo di perforazione posteriore del PCB, detta anche perforazione a profondità controllata, comporta la rimozione dello stub nei PCB multistrato per creare via. Lo scopo del back drilling è quello di facilitare il flusso dei segnali tra i diversi strati della scheda senza interferenze da stub indesiderati.

Fornire una spiegazione più chiara del processo di back drilling, consideriamo un esempio. Supponiamo che ci sia un 12-PCB a strati con un foro passante che collega il primo e il dodicesimo strato. L'obiettivo è collegare solo il primo strato al nono strato, mantenendo scollegati i livelli dal 10° al 12°. però, creano gli strati non collegati “mozziconi” che possono interferire con il percorso del segnale, con conseguenti problemi di integrità del segnale. La perforazione posteriore comporta la perforazione di questi stub dal retro della scheda per migliorare la trasmissione del segnale.

Quindi ecco che arriva la domanda: quando utilizzare la perforazione posteriore? In genere si consiglia di considerare l'aggiunta della tecnica quando la traccia del circuito sulla scheda PCB ha segnali con una velocità di ≥1 Gbps. però, la progettazione di collegamenti di interconnessione ad alta velocità è un compito complesso di ingegneria dei sistemi, e dovrebbero essere considerati anche altri fattori come la capacità di pilotaggio del chip e la lunghezza dei collegamenti di interconnessione. Perciò, la simulazione del collegamento di interconnessione del sistema è l'approccio più affidabile per determinare se il backdrilling è necessario o meno.

Vantaggi e svantaggi del Back Drilling

vantaggi

- La perforazione posteriore aiuta a ridurre l'attenuazione del segnale, garantendo un segnale più forte e affidabile. Inoltre, questa tecnica aiuta a ridurre al minimo l'impatto degli stub sull'adattamento dell'impedenza, che a sua volta riduce le radiazioni EMI/EMC.

- Il back drilling è anche un modo efficace per prevenire problemi di distorsione del segnale. Gli stub Via sono noti per causare jitter deterministico, che può derivare dalla diafonia del segnale, EMI, e rumore. Rimuovendo questi stub, Il back drilling può aiutare a eliminare le fonti del jitter deterministico, migliorare la qualità del segnale e prevenire problemi di distorsione del segnale.

- La perforazione posteriore aiuta a ridurre al minimo la diafonia tra le vie.

- Implementando la perforazione posteriore, il jitter deterministico nel segnale può essere ridotto, che può comportare una diminuzione del totale tasso di errore di bit (BER)del segnale.

- Eccitazione ridotta dei modi di risonanza. l

- Riduci al minimo l'utilizzo di vie sepolte e cieche per semplificare la produzione di PCB.

- Impatto minimo su design e layout.

- Larghezza di banda del canale estesa;

- È possibile ottenere costi inferiori rispetto alle laminazioni sequenziali.

svantaggi

Uno svantaggio del back drilling è che è appropriato solo per schede ad alta frequenza con un intervallo di frequenza compreso tra 1 GHz e 3 GHz e che non dispongono di vie cieche praticabili. Inoltre, è necessario utilizzare una tecnica speciale per evitare qualsiasi danno alle tracce e ai piani situati lateralmente al foro nel tabellone.

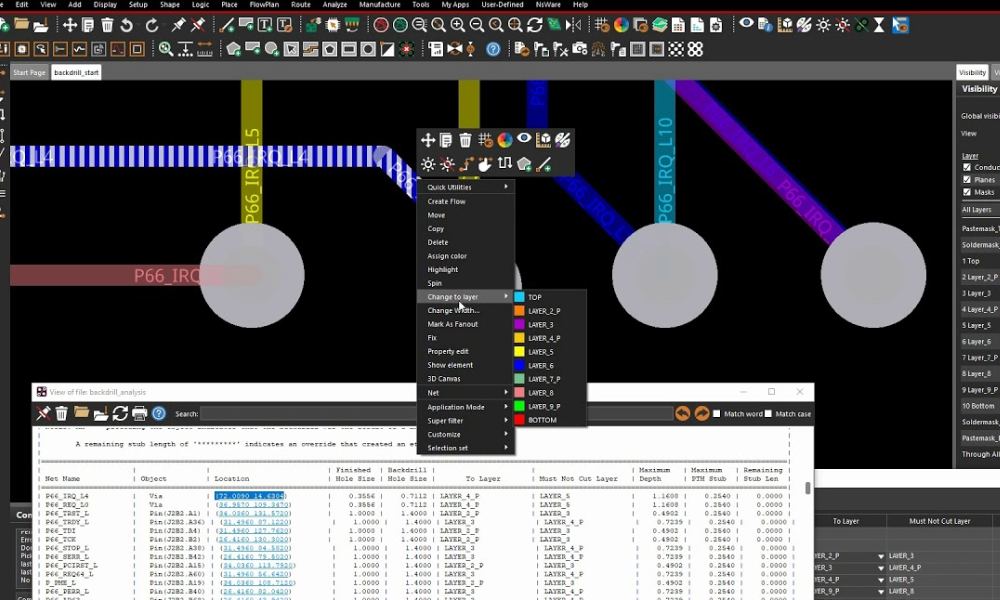

Il processo di Back Drilling

- Il circuito stampato è perforato per creare fori passanti che collegano più strati della scheda.

- Applicare una pellicola asciutta per sigillare i fori di posizionamento prima della placcatura.

- Placcare i fori con rame per creare un percorso conduttivo.

- Crea la grafica dello strato esterno sul PCB placcato.

- Dopo aver creato il modello del livello esterno, la placcatura grafica viene eseguita sul PCB. Prima di questo processo, è importante eseguire un trattamento di sigillatura a film secco sui fori di posizionamento.

- Per eseguire la perforazione posteriore, il foro di posizionamento utilizzato nel processo di perforazione iniziale viene utilizzato per l'allineamento, e un trapano viene utilizzato per praticare i fori galvanizzati che richiedono questo processo.

- Dopo la perforazione posteriore, è necessario lavare la tavola per rimuovere eventuali trucioli residui che possono essere presenti nella foratura posteriore.

- Ispezionare la scheda per verificare che il processo di perforazione posteriore sia stato eseguito accuratamente e che l'integrità del segnale sia stata migliorata.

Suggerimenti di progettazione per la perforazione posteriore di PCB

Per garantire una corretta perforazione posteriore, è necessario fornire al produttore della scheda PCB file di output separati contenenti gli strati back-drill, insieme alle specifiche che descrivono in dettaglio quali strati richiedono la perforazione posteriore corrispondente. Il diametro dei fori posteriori dovrebbe essere almeno 0,2 mm più grande del diametro dei primi fori, e la distanza tra la perforazione posteriore attraverso lo strato e la traccia deve essere di 0,35 mm per la prima perforazione e di 0,2 mm per la perforazione posteriore. Durante la progettazione dello stack di PCB, lo spessore del dielettrico dovrebbe essere considerato per evitare di perforare tracce che non dovrebbero essere perforate. Se è richiesta la perforazione per uno strato specifico (come strato “L”), lo spessore dielettrico tra gli strati adiacenti che non richiedono foratura e strato “L” deve essere di almeno 0,2 mm.

Per garantire una corretta perforazione posteriore, è necessario fornire al produttore della scheda PCB file di output separati contenenti gli strati back-drill, insieme alle specifiche che descrivono in dettaglio quali strati richiedono la perforazione posteriore corrispondente. Il diametro dei fori posteriori dovrebbe essere almeno 0,2 mm più grande del diametro dei primi fori, e la distanza tra la perforazione posteriore attraverso lo strato e la traccia deve essere di 0,35 mm per la prima perforazione e di 0,2 mm per la perforazione posteriore. Durante la progettazione dello stack di PCB, lo spessore del dielettrico dovrebbe essere considerato per evitare di perforare tracce che non dovrebbero essere perforate. Se è richiesta la perforazione per uno strato specifico (come strato “L”), lo spessore dielettrico tra gli strati adiacenti che non richiedono foratura e strato “L” deve essere di almeno 0,2 mm.

Inoltre, per ottimizzare il processo di back drilling, è importante ridurre al minimo il numero di via stub ed evitare i blind via. Il posizionamento di vie in aree meno critiche e il mantenimento di una distanza minima tra i fori posteriori e le tracce del segnale possono anche aiutare a prevenire la riflessione del segnale e altri problemi. Mantenere piccoli i diametri dei fori posteriori è importante per evitare di danneggiare tracce e piani laterali al foro del tabellone. Inoltre, considerare il back drilling durante la fase di progettazione iniziale può aiutare a garantire che vengano prese le misure necessarie per ottimizzare l'integrità del segnale e prevenire problemi durante il processo di produzione.

Sfide del processo di perforazione posteriore

- Controllo della profondità di foratura posteriore

Il controllo della profondità della perforazione posteriore è essenziale per l'elaborazione accurata di fori ciechi. La tolleranza della profondità di foratura posteriore è principalmente influenzata dalla precisione dell'attrezzatura di foratura posteriore e dalla tolleranza dello spessore medio. però, fattori esterni come la resistenza del trapano, angolo della punta del trapano, effetto di contatto tra il pannello di copertura e l'unità di misurazione, e la deformazione della tavola può anche influire sulla precisione della perforazione posteriore. Durante la produzione, è importante selezionare materiali e metodi di perforazione appropriati per ottenere i migliori risultati e controllare l'accuratezza della perforazione posteriore. Controllando attentamente la profondità della perforazione posteriore, i progettisti possono garantire una trasmissione del segnale di alta qualità e prevenire problemi di integrità del segnale. - Controllo della precisione della foratura posteriore

Il controllo accurato del back drilling è fondamentale per il controllo di qualità del PCB nei processi successivi. La perforazione posteriore comporta una perforazione secondaria basata sul diametro del foro della punta primaria, e la precisione della perforazione secondaria è fondamentale. Diversi fattori, compresa l'espansione e la contrazione della scheda, precisione dell'attrezzatura, e metodi di perforazione, può influenzare la precisione della coincidenza di perforazione secondaria. Perciò, è importante garantire un controllo preciso del processo di back drilling per ridurre al minimo gli errori e garantire una trasmissione e un'integrità ottimali del segnale.

Conclusione

Come metodo importante per garantire l'integrità del segnale PCB, la perforazione posteriore è ampiamente utilizzata nel Processo di produzione di PCB. Spero che tu possa comprendere e utilizzare meglio questa tecnologia dopo aver letto questo blog. Se hai altre domande, puoi contatto noi e parla con uno dei nostri esperti. In qualità di produttore leader di PCB in Cina, La tecnologia MOKO ha tutto il PCB ecompetenze e abilità necessarie per aiutarti.