Hay muchos desafíos en el diseño y fabricación de PCB, uno de los cuales es garantizar la integridad de la señal y las tasas de transferencia de datos de alta velocidad, que son críticos para PCB de alta frecuencia. Vale la pena mencionar que la perforación posterior de PCB puede resolver este problema de manera efectiva. En este articulo, nuestro objetivo es brindarle una descripción completa de la técnica de perforación posterior, cubriendo su definición, beneficios, e inconvenientes, el proceso paso a paso, y así. Vamos a sumergirnos en…

¿Qué es la perforación posterior de PCB??

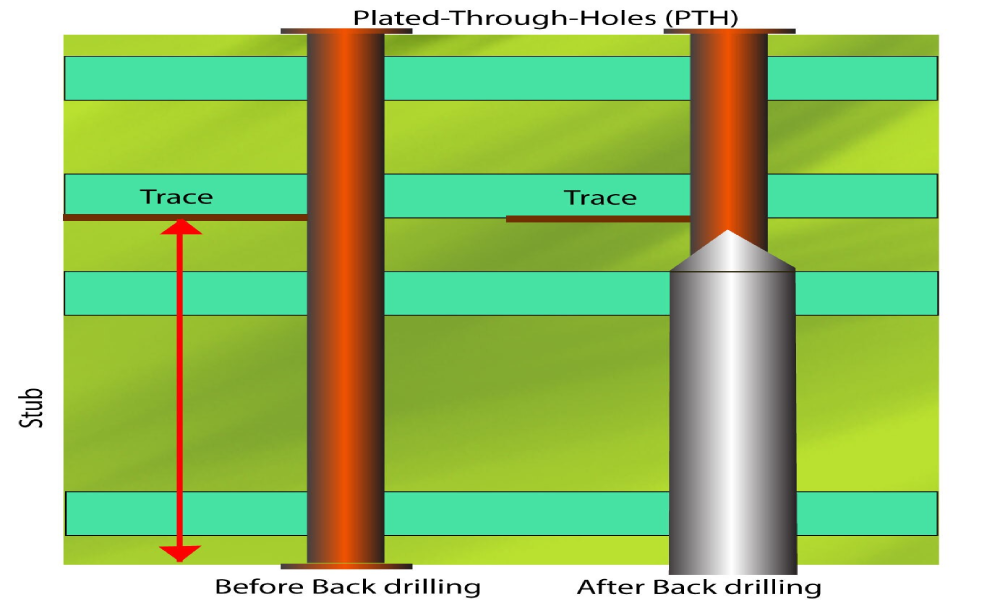

El proceso de taladrado posterior de PCB, también conocido como perforación de profundidad controlada, implica eliminar el trozo en PCB multicapa para crear vías. El objetivo de la perforación posterior es facilitar el flujo de señales entre diferentes capas de la placa sin interferencias de stubs no deseados..

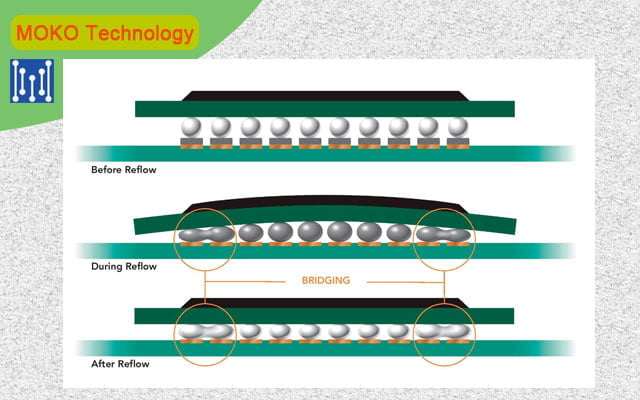

Para proporcionar una explicación más clara del proceso de taladrado posterior, Consideremos un ejemplo. Supongamos que hay un 12-capa de PCB con un orificio pasante que conecta la primera y la 12.ª capa. El objetivo es conectar solo la primera capa a la novena capa., mientras mantiene las capas 10 a 12 desconectadas. sin embargo, las capas desconectadas crean “talones” que pueden interferir con la ruta de la señal, resultando en problemas de integridad de la señal. La perforación posterior implica perforar estos talones desde el reverso de la placa para mejorar la transmisión de la señal..

Entonces aquí viene la pregunta: Cuándo usar la perforación trasera? En general, se recomienda considerar agregar la técnica cuando la pista del circuito en la placa PCB tiene señales con una velocidad de ≥1 Gbps.. sin embargo, diseñar enlaces de interconexión de alta velocidad es una tarea compleja de ingeniería de sistemas, y también se deben considerar otros factores como la capacidad de manejo del chip y la longitud de los enlaces de interconexión. Por lo tanto, la simulación del enlace de interconexión del sistema es el enfoque más confiable para determinar si se requiere perforación posterior o no.

Ventajas y desventajas de la perforación trasera

Ventajas

- La perforación trasera ayuda a reducir la atenuación de la señal, asegurando una señal más fuerte y más confiable. Adicionalmente, esta técnica ayuda a minimizar el impacto de los stubs en la adaptación de impedancia, que a su vez reduce la radiación EMI/EMC.

- La perforación posterior también es una forma efectiva de prevenir problemas de distorsión de la señal.. Los stubs de Via son bien conocidos por causar inestabilidad determinista, que puede resultar de la diafonía de la señal, EMI, y ruido. Al eliminar estos talones, la perforación posterior puede ayudar a eliminar las fuentes de fluctuación determinista, mejorar la calidad de la señal y prevenir problemas de distorsión de la señal.

- La perforación trasera ayuda a minimizar la diafonía entre vías.

- Al implementar la perforación hacia atrás, la fluctuación determinista en su señal se puede reducir, lo que puede resultar en una disminución en el total tasa de error de bit (BER)de la señal.

- Excitación reducida de los modos de resonancia.. yo

- Minimice el uso de vías enterradas y ciegas para simplificar la producción de PCB.

- Impacto mínimo en el diseño y el diseño..

- Ancho de banda de canal ampliado;

- Se pueden lograr costos más bajos en comparación con las laminaciones secuenciales.

Desventajas

Una desventaja de la perforación trasera es que solo es apropiada para placas de alta frecuencia con un rango de frecuencia entre 1 GHz y 3 GHz y que no tienen vías ciegas factibles.. Adicionalmente, se debe utilizar una técnica especial para evitar cualquier daño a las huellas y planos ubicados lateralmente al orificio en el tablero.

El proceso de perforación posterior

- La placa de circuito impreso está perforada para crear orificios que conectan varias capas de la placa..

- Aplique una película seca para sellar los orificios de posicionamiento antes de enchapar.

- Recubra los orificios con cobre para crear un camino conductor.

- Cree gráficos de capa exterior en la placa de circuito impreso enchapada.

- Después de crear el patrón de la capa exterior, el recubrimiento gráfico se lleva a cabo en la placa de circuito impreso. Antes de este proceso, es importante realizar un tratamiento de sellado de película seca en los orificios de posicionamiento.

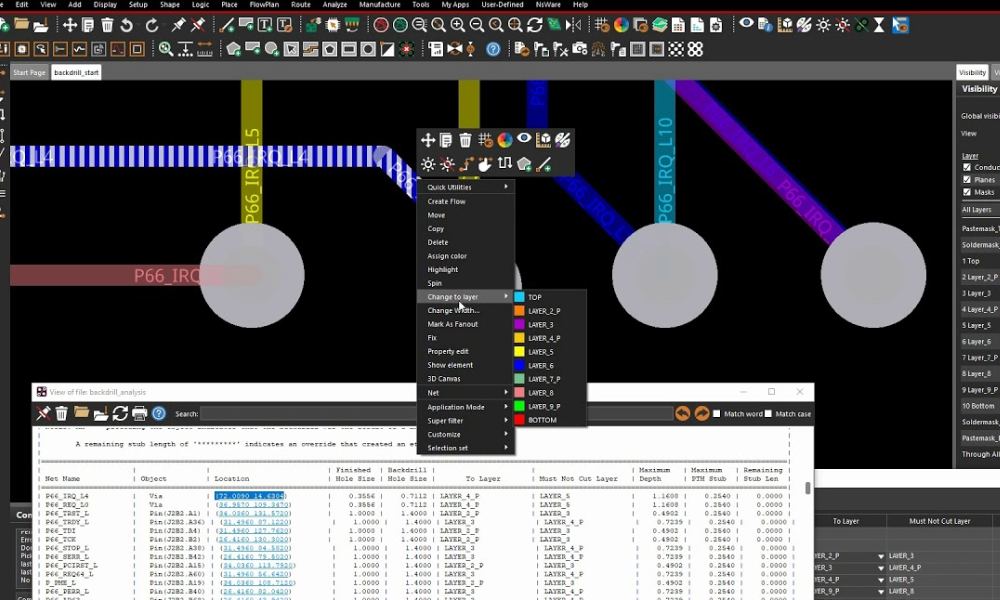

- Para realizar la perforación posterior, el orificio de posicionamiento utilizado en el proceso de perforación inicial se utiliza para la alineación, y se utiliza un taladro para retroperforar los orificios galvanizados que requieren este proceso.

- Después de la perforación trasera, es necesario lavar el tablero para eliminar los restos de virutas que puedan quedar en el taladrado posterior.

- Inspeccione la placa para verificar que el proceso de perforación posterior se haya realizado con precisión y que se haya mejorado la integridad de la señal.

Consejos de diseño para perforación posterior de PCB

Para garantizar una perforación posterior adecuada, es necesario proporcionar al fabricante de la placa PCB archivos de salida separados que contengan las capas de perforación posterior, junto con las especificaciones que detallan qué capas requieren la perforación posterior correspondiente. El diámetro de los orificios de perforación posteriores debe ser al menos 0,2 mm más grande que el diámetro de los primeros orificios de perforación, y la distancia entre la perforación posterior a través de la capa y la traza debe ser de 0,35 mm para la primera perforación y de 0,2 mm para la perforación posterior. Durante el diseño de apilamiento de PCB, se debe considerar el espesor del dieléctrico para evitar perforar pistas que no se deben perforar. Si se requiere taladrar para una capa específica (como capa “L”), el espesor dieléctrico entre las capas adyacentes que no requieren perforación y capa “L” debe ser de al menos 0,2 mm.

Para garantizar una perforación posterior adecuada, es necesario proporcionar al fabricante de la placa PCB archivos de salida separados que contengan las capas de perforación posterior, junto con las especificaciones que detallan qué capas requieren la perforación posterior correspondiente. El diámetro de los orificios de perforación posteriores debe ser al menos 0,2 mm más grande que el diámetro de los primeros orificios de perforación, y la distancia entre la perforación posterior a través de la capa y la traza debe ser de 0,35 mm para la primera perforación y de 0,2 mm para la perforación posterior. Durante el diseño de apilamiento de PCB, se debe considerar el espesor del dieléctrico para evitar perforar pistas que no se deben perforar. Si se requiere taladrar para una capa específica (como capa “L”), el espesor dieléctrico entre las capas adyacentes que no requieren perforación y capa “L” debe ser de al menos 0,2 mm.

Adicionalmente, para optimizar el proceso de taladrado posterior, es importante minimizar el número de stubs de vía y evitar vías ciegas. La colocación de vías en áreas menos críticas y el mantenimiento de una distancia mínima entre los orificios de perforación posteriores y las trazas de la señal también pueden ayudar a prevenir la reflexión de la señal y otros problemas.. Es importante mantener pequeños los diámetros de los orificios de perforación para evitar dañar las huellas y los planos laterales al orificio del tablero.. Adicionalmente, considerar la perforación posterior durante la fase de diseño inicial puede ayudar a garantizar que se tomen las medidas necesarias para optimizar la integridad de la señal y evitar problemas durante el proceso de fabricación.

Desafíos del proceso de taladrado posterior

- Control de profundidad de taladrado posterior

El control de la profundidad del taladrado posterior es esencial para procesar con precisión las vías ciegas. La tolerancia de la profundidad de perforación posterior está influenciada principalmente por la precisión del equipo de perforación posterior y la tolerancia de espesor medio.. sin embargo, factores externos como la resistencia del taladro, ángulo de la punta del taladro, efecto de contacto entre la placa de cubierta y la unidad de medición, y la deformación de la tabla también pueden afectar la precisión de la perforación trasera. Durante la producción, es importante seleccionar los materiales y métodos de perforación apropiados para lograr los mejores resultados y controlar la precisión de la perforación trasera. Al controlar cuidadosamente la profundidad de la perforación posterior, los diseñadores pueden garantizar una transmisión de señal de alta calidad y evitar problemas de integridad de la señal. - Control de precisión de taladrado trasero

El control preciso de la perforación posterior es crucial para el control de calidad de PCB en procesos posteriores. La perforación posterior implica una perforación secundaria basada en el diámetro del orificio de la broca principal, y la precisión de la perforación secundaria es crítica. Varios factores, incluyendo la expansión y contracción de la placa, precisión del equipo, y métodos de perforación, puede afectar la precisión de la coincidencia de perforación secundaria. Por lo tanto, es importante garantizar un control preciso del proceso de perforación posterior para minimizar los errores y garantizar una transmisión e integridad óptimas de la señal.

Conclusión

Como un método importante para garantizar la integridad de la señal de PCB, la perforación posterior es ampliamente utilizada en el proceso de fabricacion de placas de circuito impreso. Espero que pueda comprender y utilizar mejor esta tecnología después de leer este blog.. Si tienes otras preguntas, puede contacto a nosotros y habla con uno de nuestros expertos. Como fabricante líder de PCB en China, MOKO Technology tiene todo el PCB mila experiencia y las habilidades necesarias para ayudarle.