Existem muitos desafios no projeto e fabricação de PCBs, um dos quais é garantir a integridade do sinal e taxas de transferência de dados de alta velocidade, que são críticos para PCB de alta frequência. Vale a pena mencionar que a perfuração traseira da PCB pode resolver este problema de forma eficaz. Neste artigo, nosso objetivo é fornecer uma visão geral completa da técnica de perfuração posterior, cobrindo sua definição, benefícios, e desvantagens, o processo passo a passo, e assim por diante. Vamos mergulhar de cabeça…

O que é perfuração traseira de PCB?

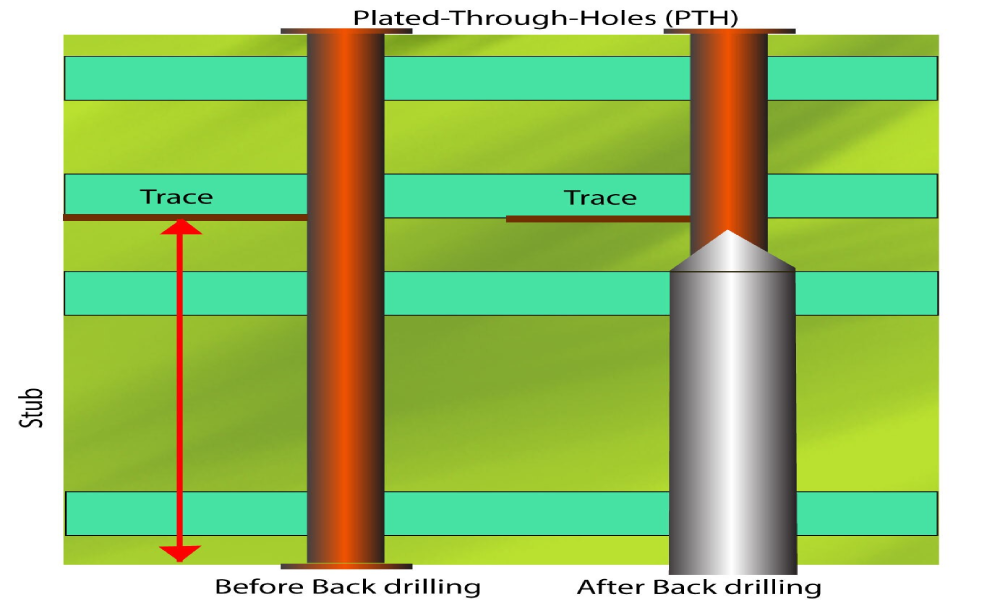

O processo de perfuração traseira de PCB, também conhecida como perfuração de profundidade controlada, envolve a remoção do stub em PCBs multicamadas para criar vias. O objetivo da perfuração traseira é facilitar o fluxo de sinais entre as diferentes camadas da placa sem interferência de stubs indesejados..

Para fornecer uma explicação mais clara do processo de perfuração posterior, vamos considerar um exemplo. Suponha que haja um 12-camada PCB com um furo passante conectando a primeira e a 12ª camadas. O objetivo é conectar apenas a primeira camada à 9ª camada, enquanto mantém a 10ª à 12ª camadas desconectadas. Contudo, as camadas desconectadas criam “tocos” que pode interferir no caminho do sinal, resultando em problemas de integridade do sinal. A perfuração traseira envolve perfurar esses stubs do lado reverso da placa para melhorar a transmissão do sinal.

Então aí vem a pergunta: quando usar perfuração traseira? Geralmente é recomendado considerar a adição da técnica quando a trilha do circuito na placa PCB tiver sinais com uma taxa de ≥1 Gbps. Contudo, projetar links de interconexão de alta velocidade é uma tarefa complexa de engenharia de sistemas, e outros fatores como a capacidade de acionamento do chip e o comprimento dos links de interconexão também devem ser considerados. Portanto, a simulação do link de interconexão do sistema é a abordagem mais confiável para determinar se a perfuração traseira é necessária ou não.

Vantagens e desvantagens da perfuração posterior

Vantagens

- A perfuração traseira ajuda a reduzir a atenuação do sinal, garantindo um sinal mais forte e confiável. Além disso, esta técnica ajuda a minimizar o impacto dos stubs na correspondência de impedância, o que, por sua vez, reduz a radiação EMI/EMC.

- A perfuração traseira também é uma forma eficaz de evitar problemas de distorção de sinal. Via stubs são conhecidos por causar jitter determinístico, que pode resultar de diafonia de sinal, EMI, e barulho. Ao remover esses stubs, a perfuração posterior pode ajudar a eliminar as fontes de jitter determinístico, melhorando a qualidade do sinal e evitando problemas de distorção do sinal.

- A perfuração traseira ajuda a minimizar a interferência entre as vias.

- Implementando perfuração traseira, o jitter determinístico no seu sinal pode ser reduzido, o que pode resultar numa diminuição do valor global taxa de erro de bit (BER)do sinal.

- Excitação reduzida de modos de ressonância. eu

- Minimize o uso de vias enterradas e cegas para simplificar a produção de PCB.

- Impacto mínimo no design e layout.

- Largura de banda de canal expandida;

- Custos mais baixos podem ser alcançados em comparação com laminações sequenciais.

Desvantagens

Uma desvantagem da perfuração traseira é que ela só é apropriada para placas de alta frequência com faixa de frequência entre 1 GHz e 3 GHz e que não possuem vias cegas viáveis. Além disso, uma técnica especial deve ser usada para evitar qualquer dano aos traços e planos localizados lateralmente ao buraco na tabela.

O processo de perfuração traseira

- A placa de circuito impresso é perfurada para criar furos que conectam múltiplas camadas da placa.

- Aplique uma película seca para selar os orifícios de posicionamento antes do chapeamento.

- Revestir os furos com cobre para criar um caminho condutor.

- Crie gráficos de camada externa no PCB revestido.

- Depois que o padrão da camada externa for criado, o revestimento gráfico é realizado no PCB. Antes deste processo, é importante realizar tratamento de vedação de filme seco nos furos de posicionamento.

- Para realizar perfuração posterior, o furo de posicionamento usado no processo de perfuração inicial é usado para alinhamento, e uma broca é utilizada para perfurar os furos galvanizados que requerem este processo.

- Após a perfuração traseira, é necessário lavar a placa para remover quaisquer restos de cavacos que possam estar presentes na perfuração traseira.

- Inspecione a placa para verificar se o processo de perfuração posterior foi executado com precisão e se a integridade do sinal foi aprimorada.

Dicas de design para perfuração traseira de PCB

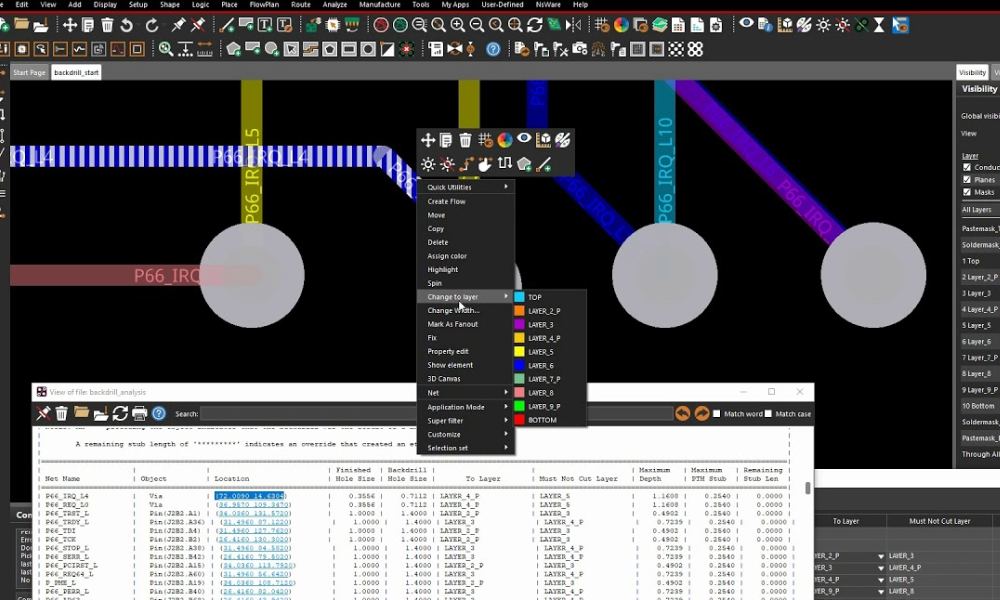

Para garantir uma perfuração traseira adequada, é necessário fornecer ao fabricante da placa PCB arquivos de saída separados contendo as camadas de perfuração traseira, juntamente com as especificações detalhando quais camadas exigem perfuração posterior correspondente. O diâmetro dos furos traseiros deve ser pelo menos 0,2 mm maior que o diâmetro dos primeiros furos, e a distância entre a perfuração posterior através da camada e o traço deve ser de 0,35 mm para a primeira broca e 0,2 mm para a perfuração posterior. Durante o projeto de empilhamento de PCB, a espessura dielétrica deve ser considerada para evitar perfurar traços que não deveriam ser perfurados. Se a perfuração for necessária para uma camada específica (como camada “eu”), a espessura dielétrica entre as camadas adjacentes que não requerem perfuração e camada “eu” deve ter pelo menos 0,2 mm.

Para garantir uma perfuração traseira adequada, é necessário fornecer ao fabricante da placa PCB arquivos de saída separados contendo as camadas de perfuração traseira, juntamente com as especificações detalhando quais camadas exigem perfuração posterior correspondente. O diâmetro dos furos traseiros deve ser pelo menos 0,2 mm maior que o diâmetro dos primeiros furos, e a distância entre a perfuração posterior através da camada e o traço deve ser de 0,35 mm para a primeira broca e 0,2 mm para a perfuração posterior. Durante o projeto de empilhamento de PCB, a espessura dielétrica deve ser considerada para evitar perfurar traços que não deveriam ser perfurados. Se a perfuração for necessária para uma camada específica (como camada “eu”), a espessura dielétrica entre as camadas adjacentes que não requerem perfuração e camada “eu” deve ter pelo menos 0,2 mm.

além do que, além do mais, para otimizar o processo de perfuração posterior, é importante minimizar o número de stubs e evitar vias cegas. Colocar vias em áreas menos críticas e manter uma distância mínima entre os furos traseiros e os traços de sinal também pode ajudar a evitar a reflexão do sinal e outros problemas. Manter os diâmetros dos furos traseiros pequenos é importante para evitar traços e planos prejudiciais laterais ao furo da tabela.. Além disso, considerar a perfuração posterior durante a fase inicial do projeto pode ajudar a garantir que as medidas necessárias sejam tomadas para otimizar a integridade do sinal e evitar problemas durante o processo de fabricação.

Desafios do processo de perfuração traseira

- Controle de profundidade de perfuração traseira

Controlar a profundidade da perfuração traseira é essencial para processar vias cegas com precisão. A tolerância da profundidade de perfuração posterior é influenciada principalmente pela precisão do equipamento de perfuração posterior e pela tolerância de espessura média. Contudo, fatores externos, como a resistência da broca, ângulo da ponta da broca, efeito de contato entre a placa de cobertura e a unidade de medição, e o empenamento da placa também pode afetar a precisão da perfuração traseira. Durante a produção, é importante selecionar materiais e métodos de perfuração apropriados para obter os melhores resultados e controlar a precisão da perfuração posterior. Controlando cuidadosamente a profundidade da perfuração posterior, os projetistas podem garantir a transmissão do sinal de alta qualidade e evitar problemas de integridade do sinal. - Controle de precisão de perfuração traseira

O controle preciso da perfuração posterior é crucial para o controle de qualidade do PCB em processos subsequentes. A furação posterior envolve a furação secundária com base no diâmetro do furo da broca primária, e a precisão da perfuração secundária é crítica. Vários fatores, incluindo expansão e contração da placa, precisão do equipamento, e métodos de perfuração, pode afetar a precisão da coincidência de perfuração secundária. Portanto, é importante garantir o controle preciso do processo de perfuração posterior para minimizar erros e garantir transmissão e integridade ideais do sinal.

Conclusão

Como um método importante para garantir a integridade do sinal PCB, a perfuração traseira é amplamente utilizada no Processo de fabricação de PCB. Espero que você possa entender e usar melhor essa tecnologia depois de ler este blog. Se você tiver outras perguntas, você pode contato nós e fale com um de nossos especialistas. Como um fabricante líder de PCB na China, A tecnologia MOKO possui todo o PCB econhecimentos e habilidades necessárias para ajudá-lo.