La soldadura selectiva juega un papel crucial en fabricación electrónica, Tiene una influencia significativa sobre la excelencia y confiabilidad de las placas de circuito impreso. (tarjeta de circuito impreso) Ensambles. Con la tendencia actual de que los productos se vuelvan más complejos y compactos, Adquirir un control firme sobre el arte de la soldadura selectiva es un factor fundamental para generar resistencia., conexiones de soldadura de alto rendimiento.

Profundizando en lo más profundo de este blog, Descubrirá una iniciación completa en el ámbito de la soldadura selectiva.. Ya sea que esté poniendo un pie en el ámbito de la soldadura selectiva por primera vez o esté buscando activamente perfeccionar un procedimiento ya establecido., Esta guía completa está lista para brindarle la sabiduría necesaria para lograr implementaciones exitosas de soldadura selectiva..

¿Qué es la soldadura selectiva??

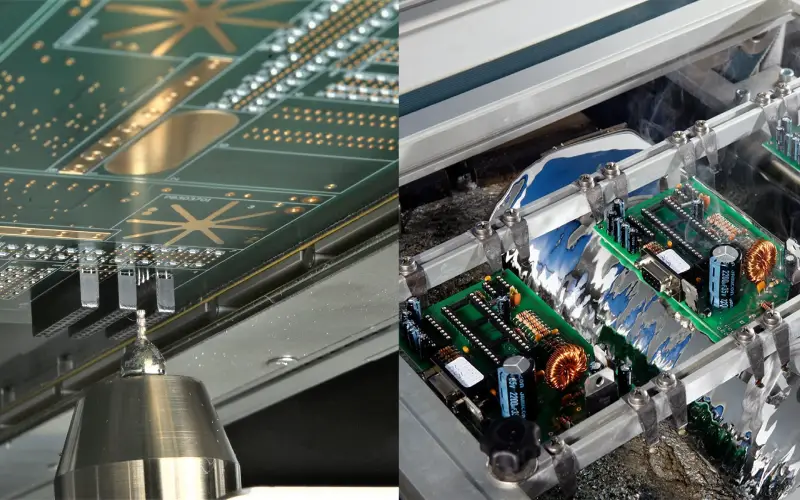

Empezar, La soldadura selectiva es una soldadura de placa de circuito impreso Técnica en la que la soldadura solo se aplica a las áreas que requieren una unión de soldadura.. A diferencia de la soldadura por ola, donde toda la parte inferior de la PCB hace contacto con una ola de soldadura fundida, La soldadura selectiva utiliza una onda o fuente de soldadura miniaturizada para apuntar a individuos almohadillas de soldadura. La mini onda de soldadura nos permite ser precisos sobre qué piezas se sueldan y evita problemas que pueden surgir cuando todo se sumerge en soldadura al mismo tiempo.. Entonces, La soldadura selectiva funciona bien para PCB con muchos componentes que están muy cerca unos de otros.. Como los productos electrónicos están diseñados para ser más pequeños y más precisos, esta técnica de soldadura es más utilizada.

Los sistemas de soldadura selectiva utilizan bombas para controlar el flujo de soldadura., boquillas de soldadura miniaturizadas, herramientas especializadas y automatización, y sistemas de gestión térmica. Esto permite la creación de un optimizado, Proceso de soldadura altamente controlado capaz de producir uniones de soldadura confiables incluso en las placas más complejas..

Comprender el proceso de soldadura selectiva

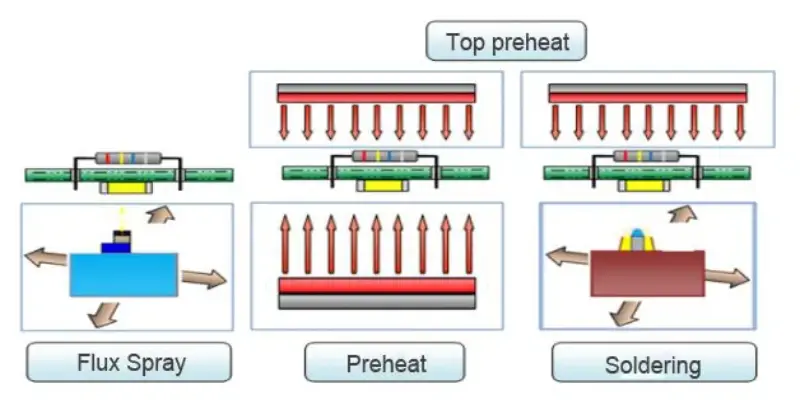

- Aplicación de fundente: Estableciendo la Fundación

El primer paso es aplicar fundente. – un químico especial que prepara todo para soldar. No dejes que el nombre “flujo” engañarte, estas cosas son cruciales! Limpia los componentes y las almohadillas de soldadura., eliminando cualquier suciedad, aceite, u oxidación que podría impedir que la soldadura se pegue. Flux se asegura de que las superficies estén súper limpias para que la soldadura líquida pueda extenderse suavemente y adherirse bien. Puedes pensar en ello como darle a todo una limpieza cuidadosa para crear el ambiente ideal., ambiente prístino para soldar.

- Precalentamiento: Elevación gradual de la temperatura

El siguiente paso después de aplicar fundente es el precalentamiento.. Esto significa aumentar lentamente la temperatura de la placa de circuito antes de soldar algo.. Mantenemos la temperatura de precalentamiento un poco por debajo del punto de fusión de la soldadura.. Calentar gradualmente la tabla de esta manera ayuda a prevenir el choque térmico. – grande, picos repentinos de temperatura que podrían dañar los componentes sensibles. Es una forma suave de aclimatar la placa y prepararla para soldar., como ayudar a su cuerpo a adaptarse antes de saltar a un jacuzzi. El precalentamiento toma las cosas con calma para que los componentes no se sobresalten por los cambios rápidos de temperatura una vez que comienza la soldadura..

- Soldadura: Precisión redefinida

En este paso, Usamos mini ondas o boquillas de soldadura para depositar la soldadura justo donde la queremos., Justo en las almohadillas de soldadura exactas de la placa.. Estas herramientas nos permiten orquestar la soldadura con tanta precisión, poniendo esa soldadura líquida en el lugar perfecto cada vez. Luego aplicamos calor, y la soldadura se derrite y fluye, formar conexiones con los componentes. En el final, Obtenemos uniones de soldadura confiables y estructuralmente sólidas..

- Enfriándose: Una conclusión delicada

Una vez completada la soldadura, La placa de circuito debe enfriarse gradualmente hasta alcanzar la temperatura ambiente.. Un controlado, El proceso de enfriamiento sistemático es vital para evitar someter los componentes a choques térmicos debido a caídas repentinas de temperatura.. El enfriamiento rápido podría crear tensiones y tensiones dañinas debido a la expansión y contracción diferencial. Como un plato de vidrio que se rompe por el agua caliente vertida demasiado rápido., El enfriamiento rápido puede sobrecargar los componentes electrónicos frágiles.. Enfriando el tablero lentamente, damos tiempo para que los componentes se estabilicen y se aclimaten a medida que pasan de la alta temperatura de soldadura. Este enfriamiento gradual preventivo protege la integridad del trabajo de soldadura..

En esencia, El proceso de soldadura selectiva entreteje la sinfonía del flujo., calor calibrado, soldadura de precisión, y enfriamiento controlado para crear uniones soldadas.

Ventajas y desventajas de la soldadura selectiva

Es aconsejable comprender completamente tanto las principales ventajas que ofrece este proceso como los posibles inconvenientes o restricciones a tener en cuenta..

Ventajas

La soldadura selectiva elimina otros métodos de soldadura y se ha vuelto tan esencial para las aplicaciones avanzadas. Fabricación de PCB. El súper preciso, La soldadura controlada le permite alcanzar el punto óptimo en todo momento., Solo coloca la soldadura exactamente donde la necesitas.. Esto minimiza los defectos y reduce la tensión sobre los componentes debido al calor.. Incluso cosas complicadas como soldar BGA no hay sudor. La retroalimentación de circuito cerrado también le permite establecer la configuración ideal y optimizarla a medida que avanza.. encima de todo eso, obtienes un rendimiento más rápido, inspección más fácil, y la capacidad de soldar tipos de componentes mixtos en una placa. Este método de soldadura aporta muchas ventajas que llevan la fabricación de placas de circuito al siguiente nivel..

Desventajas

sin embargo, La soldadura selectiva también presenta algunas desventajas a tener en cuenta.. La máquina de soldadura selectiva necesaria tiene unos costes notablemente más elevados en comparación con los métodos de soldadura más sencillos.. Programar y configurar el proceso de soldadura puede ser más complejo y llevar más tiempo. También existen limitaciones potenciales en términos de tamaño de la placa y acumulación de residuos de fundente.. Es importante sopesar cuidadosamente estos pros y contras al decidir si la soldadura selectiva es la opción correcta para una aplicación de fabricación en particular.. Con una adecuada planificación y optimización, Las ventajas a menudo hacen que la soldadura selectiva sea la mejor opción de proceso para pequeñas, Electrónica compleja que requiere soldadura confiable y eficiente..

Selectivo vs. Soldadura por ola

Comparación de procesos de soldadura selectiva y por ola

La soldadura selectiva y por ola representan dos metodologías de soldadura distintas en la fabricación de productos electrónicos., cada uno con sus respectivas fortalezas y aplicaciones.

La soldadura por ola implica transportar la placa de circuito impreso a través de una onda estacionaria de soldadura fundida.. Esto permite soldar simultáneamente múltiples uniones., lo que lo hace muy adecuado para escenarios de producción de gran volumen. sin embargo, la naturaleza generalizada de la soldadura por ola carece de precisión, haciéndolo inadecuado para placas pobladas con componentes sensibles.

En cambio, La soldadura selectiva sobresale en aplicaciones donde la precisión de la soldadura y la calidad de la unión son de suma importancia.. Con su preciso, deposición enfocada de soldadura, Este método de soldadura es ideal para PCB complejos que contienen tanto montaje en superficie y orificio pasante componentes. Aunque es posible que no alcance el rendimiento de la soldadura por ola, su capacidad para producir confiable, Las juntas de soldadura de alta calidad lo convierten en el método preferido para aplicaciones especializadas..

además, Ofrecemos un blog que compara la soldadura por ola y la soldadura por reflujo.. Puedes leerlo como referencia.: “Una comparación entre la soldadura por ola y la soldadura por reflujo”.

Cuándo elegir la soldadura selectiva

Complejidad de PCB: La soldadura selectiva es ideal para PCB complejos con alta densidad de componentes y espacios reducidos..

tarjeta de circuito impreso Componente Tipos: Cuando su PCB incluye una combinación de componentes de montaje en superficie y de orificio pasante, la soldadura selectiva es ventajosa.

Requerimientos de calidad: Si su producto final exige una calidad de unión de soldadura impecable y defectos reducidos, la soldadura selectiva es una opción superior.

Evitar daños térmicos: Los componentes sensibles que no pueden soportar el calor de la soldadura por ola se benefician de la precisión de la soldadura selectiva.

Mejores prácticas para una soldadura selectiva exitosa

A continuación se presentan algunas de las mejores prácticas clave para una soldadura selectiva exitosa explicadas en un formato de lista con viñetas.:

- Optimice recetas/programas de soldadura para cada diseño de tablero – Tenga en cuenta las diferencias en la masa térmica y los requisitos de soldadura de cada placa.. Utilice termopares y sondas para el control de procesos en tiempo real.

- Alineación precisa del tablero – Utilice fiduciales soldables y pasadores de herramientas adecuados para una alineación precisa y repetible de la placa.. Esto es fundamental para la soldadura de precisión..

- Limpieza – Mantenga las boquillas de soldadura, ollas, y herramientas limpias y libres de residuos mediante un mantenimiento regular. Esto previene defectos.

- Materiales de alta calidad – Utilice soldadura en pasta y fundente probados y sin necesidad de limpieza, diseñados específicamente para procesos de soldadura.. No te comprometas aquí.

- Diseño del tablero – Deje suficiente espacio alrededor de las uniones soldadas para evitar defectos de puenteo.. Optimice los diseños para soldar.

- Parámetros del proceso de coincidencia – Calentadores a medida, velocidad del transportador, etc.. para satisfacer las necesidades térmicas de cada diseño de placa. Esto reduce el estrés..

- Inertizar – Utilice nitrógeno para prevenir la oxidación y mejorar la humectación de la soldadura.. Un entorno libre de oxígeno mejora la calidad.

- Monitoreo y mantenimiento – Inspeccionar periódicamente, monitorear métricas clave, y mantener el sistema para mantener el proceso bajo control a lo largo del tiempo.

- Seguir estas y otras mejores prácticas adaptadas a cada entorno de fabricación permite a las empresas lograr resultados confiables., soldadura de alta calidad con máximo tiempo de actividad.

Línea de fondo

Recordar, La soldadura selectiva es un método de soldadura súper preciso que clava esos pequeños, placas de circuitos intrincados. Usando los consejos de este blog, Los fabricantes de productos electrónicos pueden establecer un fuerte proceso de soldadura selectiva.. Esto mejorará considerablemente la calidad., velocidad, y cantidad de tablas bombeadas. Así que en resumen, esta técnica de soldadura brinda la habilidad de manejar cosas complicadas. Configúrelo bien, y podrás producir tablas impecables más rápido que nunca.