PCB製造とは何ですか

PCB製造とは、プリント回路基板を製造するプロセスを指します (PCB), 電子機器に欠かせない部品です. PCB の製造には、さまざまな電子コンポーネント間の電気接続を提供する物理基板の作成が含まれます。, 集積回路など (IC), 抵抗器, コンデンサ, およびコネクタ, コンパクトかつ整理された方法で.

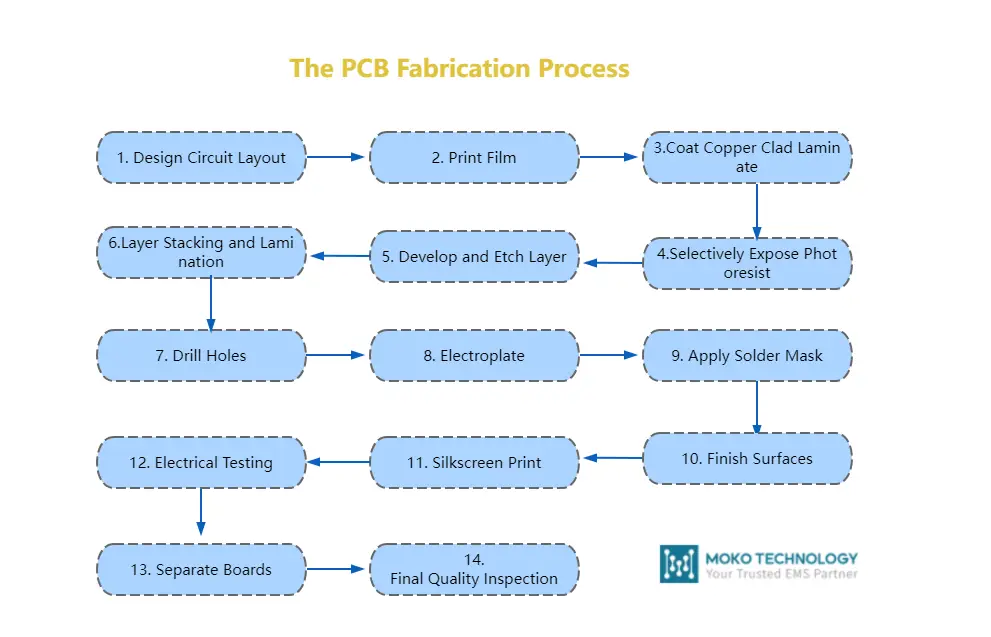

TPCB製造プロセス

ステップ 1: 回路レイアウトの設計

電気回路はECADソフトウェアで設計されています. レイアウトデータは次のように変換されます。 ガーバーファイル 銅層の座標を含む, 戦士の表情, シルクスクリーン, ドリル, 等. デザインルールチェックで製造可能性を検証.

ステップ 2: プリントフィルム

専用のフォトプロッタ プリンタで、感光性乳剤を塗布した透明プラスチック シート上に各層の高解像度フィルム ネガを作成します。. 位置合わせ穴がレイヤーを正確に位置合わせします.

ステップ 3: コート銅張積層板

生もの PCB基板 洗浄され、フォトレジスト層がラミネートされます. レジストの接着を助けるために接着促進剤を使用することもできます.

ステップ 4: フォトレジストを選択的に露光する

位置合わせピンを使用してネガフィルムをラミネートに注意深く位置合わせします。. UV 光源がレイヤーイメージに従ってフォトレジストを選択的に露光します。.

ステップ 5: 層の現像とエッチング

基板を化学現像液に浸し、未露光のレジストを溶解します。. エッチング液はレジストで保護されていない銅を除去して導体パターンを作成します.

ステップ 6: 層の積み重ねと積層

個々の内層と外層は位置合わせ穴または視覚システムを使用して位置合わせされます。. プリプレグと銅箔の層を正確に積み重ね、熱と圧力をかけて積層します。.

ステップ 7: ドリル穴

コンポーネントのリード線と層を接続するビア用の穴は、ドリル加工を使用して精密に開けられます。 コンピューター数値制御 (CNC) ドリル. 穴壁のバリ取り.

ステップ 8: 電気めっき

銅の薄層が自己触媒作用によりすべての露出表面に堆積され、電気めっきの基本的な導電性が提供されます。.

ステップ 9: はんだマスクを適用する

液体写真画像化可能 (LPI) はんだマスクは基板全体に適用され、銅トレースを酸化から保護し、はんだブリッジを防ぐために硬化されます。.

ステップ 10: 仕上げ面

露出した銅は熱風はんだレベリングでコーティングされます (HASL), 有機はんだ付け性保存剤 (OSP), イマージョンシルバー, またはイマージョンゴールド.

ステップ 11: シルクスクリーンプリント

参照指定子, 記号, 会社情報, 基板の外形, その他のマーキングはシルクスクリーンインクを使用して印刷されます.

ステップ 12: 電気試験

連続, 隔離試験, 回路内テストまたはフライングプローブテストにより、断線や短絡がないことを確認します。.

ステップ 13: 個別のボード

V溝加工, ルーティング, または、スコアリングによって個々のボードを大きなパネル化されたボードから分離します。.

ステップ 14: 最終品質検査

電気, ビジュアル, 出荷前に基板が仕様を満たしていることを機械検査で確認します.

5 PCB 製造技術の種類

今, プリント基板を製造するためのさまざまな技術について話し合いましょう, DIYからプロの制作まで:

- 穴あきプレートと実験プレート

PCB製造の最も簡単な方法は、いわゆる実験プレートを使用することです。. これらは、硬質紙またはエポキシ樹脂で作られたPCBです。 (GRP), 2.54mmのピッチで穴あけされます (= 10分の1インチ). 銅層は、パッドまたはストリップとしてこれらの穴のすぐ周りにあります. これは、より小さな回路をすばやくセットアップできることを意味します. コンポーネントは銅のない側に挿入され、反対側にはんだ付けされます. 細いワイヤーとストランドで接続できます. しかしながら, このタイプのプリント回路基板は、長期的には満足できません. いかにも「手作り」っぽいですね.

- フライス基板

の別のオプション プリント基板製造サービス 銅張りのボードを取り、その上に導体トラックをミルすることです. ドリルスタンドと小さな, 高速実行のドリルで十分です. 対応する導体トラックは、フリーハンドで、または小さなストップを使用して停止してミリングできます, 先のとがったカッター. 次に、コンポーネント用の穴が開けられます.

このオプションは長期間利用できますが, 乗用車の照明などの直線導体トラックは、より複雑な PCB ボードを使用するとすぐに限界に達します. 加えて, パスをフリーハンドで製粉するには多くの才能が必要です. したがって、この方法は、電動XYテーブルを備えたフライスを使用していない限り、ごく限られた範囲でしか使用できません。.

- エッチングされた回路基板

PCBエッチング 基板から銅を選択的に除去して回路トレースを形成することが含まれます。. 最初, 回路レイアウトが設計され、銅積層基板上にマッピングされます。. 次に、レジスト材料を使用して基板をエッチングする準備が整います。, 耐水性のインクやトナーのような, 痕跡を守るために. 基板をエッチング液に浸し、レジストで保護されていない不要な銅を除去します。. その後, レジストが除去され、はんだマスクが適用されます. 最後に, 穴を開けてPCBを完成させます. エッチングを使用すると DIY プロトタイピングが可能になりますが、手動の方法ではトレース幅と生産量に制限があります. 製造用, より高度なフォトリソグラフィープロセスにより、レイアウトを基板上に正確に転写します. その後、エッチングによりレイアウトに従って銅を選択的に除去し、高品質の回路基板を効率的に生産します。.

- トナー転写方式

レーザープリンターを使用してコート紙に鏡像レイアウトを印刷するトナー転写方式. 次に、アイロンで熱プレスすることにより、トナーをきれいな銅板に転写します。, エッチング用のレジストパターンを作成する. あるいは, 雑誌用紙や除光液を溶剤として使用して、トナーを化学的に転写することができます。. どちらの方法でも、愛好家は自宅で薄いトレースを備えた正確な PCB を製造できます。. 次に、基板をエッチングして露出した銅を除去します。, トナーで保護された望ましい痕跡を残す

- プロフェッショナルPCB製造サービス

PCBを自分で作る代わりに, 設計ファイルを専門の PCB メーカーに送信できます. フォトリソグラフィーなどの高度なプロセスを使用して、非常に微細な機能を備えたプロ品質の基板を製造します。. 詳しいプロセスは上記に記載されています. 大量生産や複雑な多層基板に最適です。. これは、高品質の製品を製造するために工業グレードのプロセスを使用する専門会社が提供するサービスです。, 量産グレードの PCB. これらのサービスは、大量生産や高精度で信頼性の高い PCB が必要な場合に適しています。.

要約すれば, 最初の 3 つは家庭用 PCB 製造技術です, トナー転写は素人のやり方です, 一方、専門的な製造サービスは、工業プロセスを使用して量産グレードの PCB を製造するために使用されます。.

PCB製造の標準とは何ですか?

- IPC 規格

エレクトロニクス産業をつなぐ協会 (IPC) エレクトロニクス製造業界の基準を設定する主要な組織です, PCB製造を含む. IPC規格 ~のさまざまな側面をカバーする PCBデザイン, 製造, と組み立て. 関連する IPC 規格には、IPC-A-600 などがあります。, IPC-2221, およびIPC-6012.

- UL認証

アンダーライターズ・ラボラトリーズ (インクルード) PCB が安全性と性能基準を満たしていることを確認するための認証サービスを提供します. 重要な用途で使用される PCB には UL 認証が必要になることがよくあります, 家電製品や電気製品など.

- ISO規格

国際標準化機構 (ISO) PCB製造に関連するさまざまな規格があります, ISOを含む 9001 およびISO 14001. これらの規格は品質管理に対応しています, 環境への責任, PCB製造におけるプロセス管理と.

- RoHS および REACH への準拠

欧州連合の RoHS や REACH などの規制により、PCB や電子製品における特定の有害物質の使用が制限されています。. これらの規制を遵守することは、世界的な PCB 製造にとって極めて重要です.

- J-STD規格

合同電子デバイス工学協議会 (JEDEC) エレクトロニクス業界に関連する規格を発行します, PCBの組み立てとはんだ付けを含む. J-STD-001 およびJ-STD-002 はんだ付けプロセスと要件に対処する規格の例です.

信頼できるPCBメーカーと提携

プリント基板の製造は非常に複雑なプロセスであり、ほんの小さな失敗でも企業にとって大きな損害をもたらす可能性があります。. そう, PCB 製造パートナーを探している場合, 信頼性の確立された歴史を持つメーカーを探すのが賢明です. MOKOテクノロジー, PCB の製造と組み立てにおける約 20 年の実践経験を備えています。, 優れた製品を提供するだけでなく、迅速な対応にも誇りを持っています。. 躊躇しないでください; 手を差し伸べる 今すぐ PCB サービスの見積もりを依頼するには.