Qu'est-ce que la fabrication de PCB

La fabrication de PCB fait référence au processus de fabrication de cartes de circuits imprimés (PCB), qui sont des composants essentiels des appareils électroniques. La fabrication de PCB implique la création d'une carte physique qui assure les connexions électriques entre divers composants électroniques, tels que les circuits intégrés (CI), résistances, condensateurs, et connecteurs, de manière compacte et organisée.

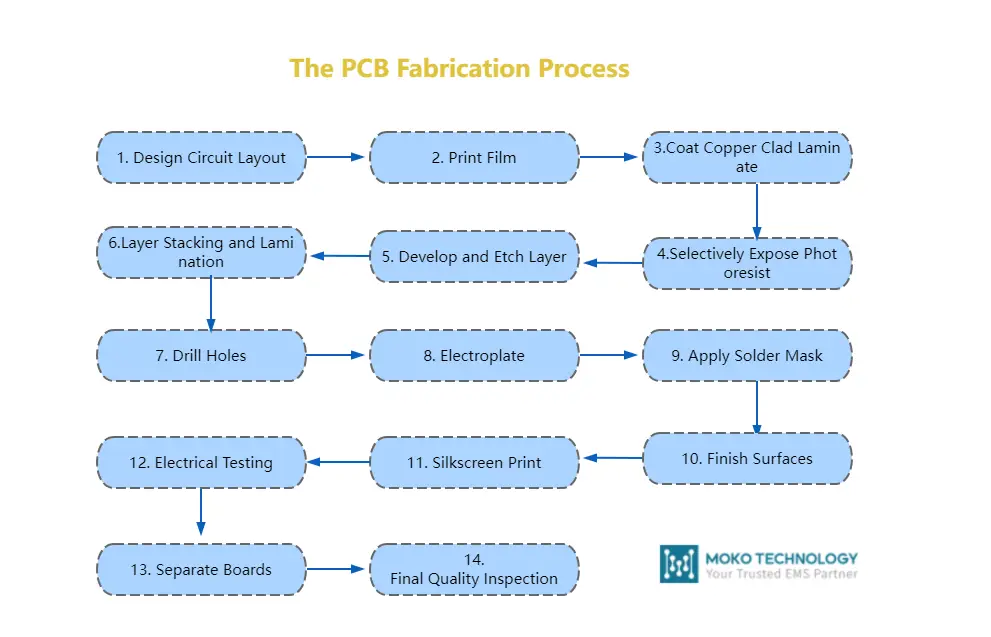

Tle processus de fabrication des PCB

Étape 1: Disposition du circuit de conception

Le circuit électrique est conçu dans le logiciel ECAD. Les données de mise en page sont converties en Fichiers Gerber contenant les coordonnées des couches de cuivre, masque de soudure, sérigraphie, exercices, etc. Les vérifications des règles de conception valident la fabricabilité.

Étape 2: Film imprimé

Une imprimante phototraceuse spécialisée crée des négatifs de film haute résolution de chaque couche sur des feuilles de plastique transparentes recouvertes d'une émulsion photosensible.. Les trous d'enregistrement alignent précisément les calques.

Étape 3: Couche de stratifié cuivré

Le brut Substrat PCB est nettoyé et laminé avec une couche de résine photosensible. Un promoteur d'adhérence peut être utilisé pour faciliter la liaison résistante.

Étape 4: Exposer sélectivement la résine photosensible

Les négatifs du film sont soigneusement alignés sur le stratifié à l'aide de broches de repérage. Une source de lumière UV expose sélectivement la résine photosensible en fonction de l'image de la couche..

Étape 5: Développer et graver une couche

Le panneau est immergé dans une solution de développement chimique pour dissoudre la réserve non exposée.. Le produit de gravure élimine le cuivre non protégé par la réserve pour créer des motifs conducteurs..

Étape 6: Empilage de couches et stratification

Les couches internes et externes individuelles sont alignées à l'aide de trous d'enregistrement ou d'un système de vision. Les couches de préimprégné et de feuille de cuivre sont empilées avec précision et laminées ensemble sous chaleur et pression..

Étape 7: Trous de perceuse

Les trous pour les câbles de composants et les couches de connexion des vias sont percés avec précision à l'aide d'un commande numérique par ordinateur (CNC) percer. Les parois des trous sont ébavurées.

Étape 8: Galvanoplastie

Une fine couche de cuivre est déposée de manière autocatalytique sur toutes les surfaces exposées pour fournir une conductivité de base pour la galvanoplastie..

Étape 9: Appliquer un masque de soudure

Liquide photoimageable (LPI) le masque de soudure est appliqué sur toute la carte et durci pour protéger les traces de cuivre de l'oxydation et éviter les ponts de soudure.

Étape 10: Finition des surfaces

Le cuivre exposé est recouvert d'un nivellement de soudure à air chaud (HASL), conservateur de soudabilité organique (OSP), immersion argent, ou or par immersion.

Étape 11: Sérigraphie

Désignateurs de référence, symboles, Information d'entreprise, contours du tableau, et d'autres marquages sont imprimés à l'encre sérigraphiée.

Étape 12: Test électrique

Continuité, test d'isolement, et les tests en circuit ou avec sonde volante vérifient qu'il n'y a pas de circuits ouverts ou de courts-circuits..

Étape 13: Tableaux séparés

Coupe à rainure en V, routage, ou la notation sépare les planches individuelles des planches en panneaux plus grandes.

Étape 14: Inspection de qualité finale

Électrique, visuel, et l'inspection mécanique garantit que les cartes répondent aux spécifications avant expédition.

5 Types de techniques de fabrication de PCB

Maintenant, discutons de différentes techniques de fabrication de cartes de circuits imprimés, du bricolage à la production professionnelle:

- Plaques perforées et plaques expérimentales

Le moyen le plus simple de fabriquer des PCB est d'utiliser des plaques dites expérimentales. Ce sont des circuits imprimés en papier dur ou en résine époxy (GRP), qui sont percés avec un pas de 2,54 mm (= un dixième de pouce). La couche de cuivre est soit juste autour de ces trous sous forme de coussinets, soit sous forme de bandes. Cela signifie que les circuits plus petits peuvent être installés rapidement. Les composants sont insérés sur le côté sans cuivre et soudés de l'autre côté. Les connexions peuvent être effectuées avec des fils et des torons fins. pourtant, ce type de circuit imprimé ne satisfait pas à long terme. Cela ressemble trop à de l'"artisanat".

- Fraisage des circuits imprimés

Une autre option pour Service de fabrication de PCB est de prendre une carte plaquée de cuivre et de fraiser des pistes conductrices dessus. Un support de forage et un petit, une perceuse rapide suffit. Les pistes conductrices correspondantes peuvent être fraisées à main levée ou avec une butée à l'aide d'un petit, cutter pointu. Les trous pour les composants sont ensuite percés.

Bien que cette option soit disponible pendant longtemps, pistes conductrices droites – comme pour l'éclairage des voitures particulières – la limite de ce qui est possible est rapidement atteinte avec des cartes PCB plus complexes. en plus, il faut beaucoup de flair pour fraiser des chemins à main levée. Cette méthode ne peut donc être utilisée que dans une mesure très limitée sauf si vous disposez d'une fraise avec une table XY motorisée.

- Cartes de circuits imprimés

Gravure PCB implique l'élimination sélective du cuivre d'un substrat pour former des traces de circuit. Premier, la disposition du circuit est conçue et mappée sur une carte laminée en cuivre. La carte est ensuite préparée pour la gravure en utilisant un matériau résistant., comme une encre ou un toner imperméable, pour protéger les traces. La carte est trempée dans une solution de gravure qui élimine le cuivre indésirable non protégé par la réserve.. Après, la réserve est retirée et un masque de soudure appliqué. finalement, des trous sont percés pour compléter le PCB. La gravure permet le prototypage DIY, mais les méthodes manuelles ont des limites en termes de largeur de trace et de volume de production.. Pour la fabrication, des processus photolithographiques plus avancés transfèrent la disposition avec précision sur les cartes. La gravure élimine ensuite sélectivement le cuivre en fonction de la disposition pour produire efficacement des circuits imprimés de qualité..

- Méthode de transfert de toner

La méthode de transfert de toner imprime une disposition d'image miroir sur du papier couché à l'aide d'une imprimante laser.. Le toner est ensuite transféré sur une plaque de cuivre nettoyée par pressage à chaud avec un fer à repasser., créer un motif de réserve pour la gravure. Alternativement, le toner peut être transféré chimiquement en utilisant du papier magazine et du dissolvant pour vernis à ongles comme solvant. Les deux méthodes permettent aux amateurs de produire chez eux des PCB précis avec de fines traces.. Les cartes sont ensuite gravées pour éliminer le cuivre exposé, laissant les traces souhaitées protégées par le toner

- Service professionnel de fabrication de circuits imprimés

Au lieu de fabriquer vous-même des PCB, vous pouvez envoyer vos fichiers de conception à un fabricant de PCB professionnel. Ils utilisent des procédés avancés comme la photolithographie pour produire des cartes de qualité professionnelle avec des caractéristiques très fines.. Le processus détaillé est mentionné ci-dessus. Idéal pour la production de masse ou les panneaux multicouches complexes. Il s'agit d'un service offert par des entreprises spécialisées qui utilisent des procédés de qualité industrielle pour fabriquer des produits de haute qualité., PCB de qualité production. Ces services conviennent à la production de masse ou lorsque des PCB précis et fiables sont requis.

En résumé, les trois premiers sont des techniques de fabrication de PCB à domicile, le transfert de toner est une méthode amateur, tandis que les services de fabrication professionnels sont utilisés pour produire des PCB de qualité production à l'aide de processus industriels..

Quelle est la norme pour la fabrication de PCB?

- Normes CIB

L'Association Connectant les Industries Electroniques (IPC) est une organisation leader qui établit des normes pour l'industrie de la fabrication électronique, y compris la fabrication de PCB. Normes CIB couvrir divers aspects de Conception de PCB, fabrication, et assemblage. Certaines des normes IPC pertinentes incluent IPC-A-600, IPC-2221, et IPC-6012.

- Certification UL

Laboratoires des assureurs (UL) fournit des services de certification pour les PCB afin de garantir qu'ils répondent aux normes de sécurité et de performance. La certification UL est souvent requise pour les PCB utilisés dans les applications critiques, tels que l'électronique grand public et les produits électriques.

- Normes ISO

L'Organisation internationale de normalisation (ISO) a diverses normes liées à la fabrication de PCB, dont ISO 9001 et ISO 14001. Ces normes concernent le contrôle de la qualité, responsabilité environnementale, et gestion des processus dans la fabrication de PCB.

- Conformité RoHS et REACH

Les réglementations telles que RoHS et REACH dans l'Union européenne limitent l'utilisation de certaines matières dangereuses dans les PCB et les produits électroniques.. Le respect de ces réglementations est crucial pour la fabrication mondiale de PCB.

- Normes J-STD

Le Conseil conjoint d’ingénierie des dispositifs électroniques (JEDEC) publie des normes liées à l'industrie électronique, y compris l'assemblage et la soudure des circuits imprimés. J-STD-001 et J-STD-002 sont des exemples de normes qui traitent des processus et des exigences de soudage.

Associez-vous à un fabricant de PCB fiable

La fabrication de cartes de circuits imprimés est un processus très complexe où même les plus petites erreurs peuvent se traduire par des incidents coûteux pour les entreprises.. Donc, lorsque vous êtes à la recherche d'un partenaire de fabrication de PCB, il est sage de rechercher des fabricants ayant un historique de fiabilité bien établi. Technologie MOKO, avec près de deux décennies d'expérience pratique dans la fabrication et l'assemblage de PCB, propose non seulement des produits de qualité supérieure, mais est également fier de ses délais d'exécution rapides.. N'hésitez pas; atteindre pour un devis de service PCB aujourd'hui.