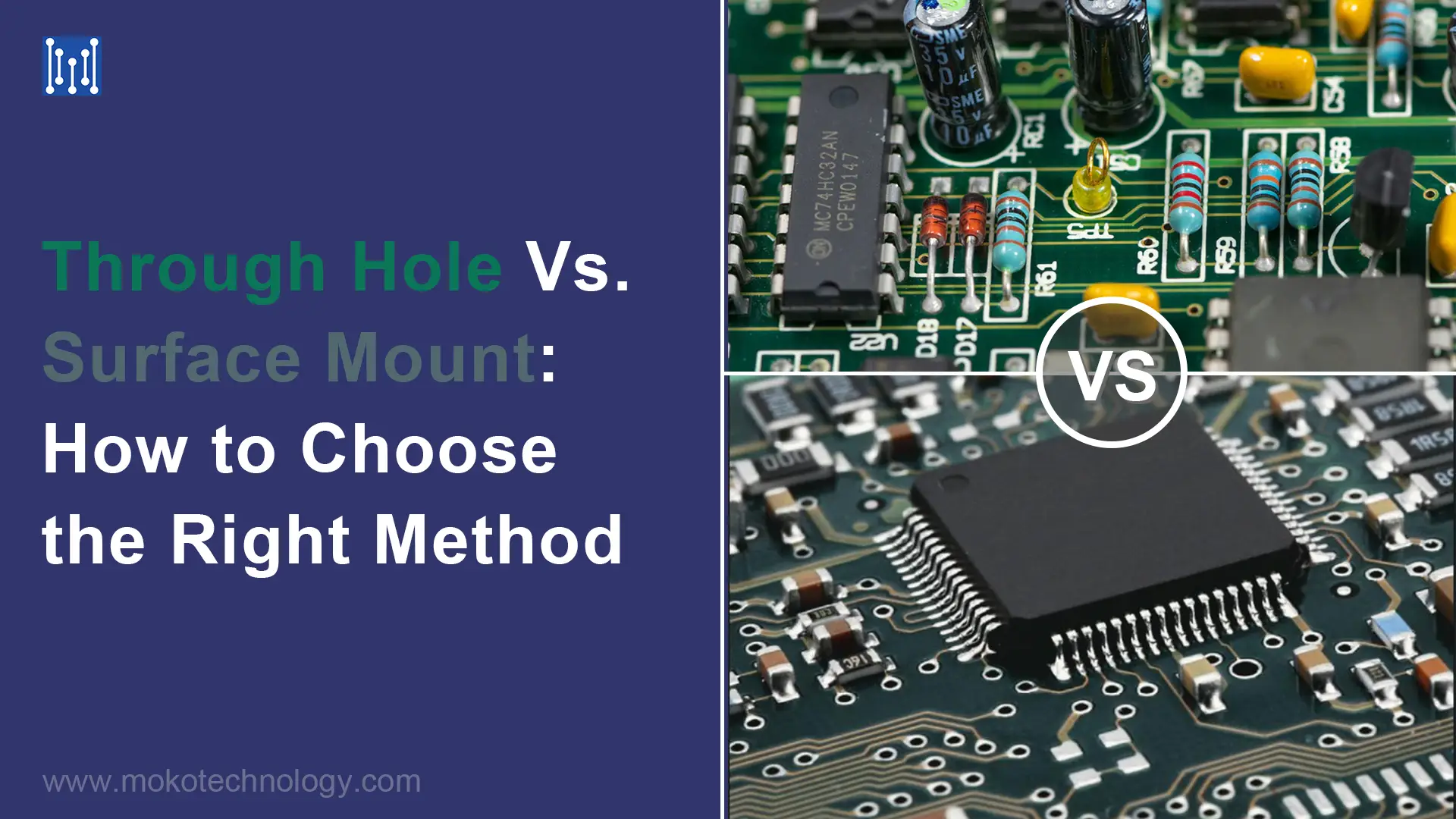

Durante l'assemblaggio di circuiti stampati, gli ingegneri hanno due tecniche principali tra cui scegliere: foro passante e Tecnologia a montaggio superficiale (SMT). Nei primi giorni, ci siamo occupati di componenti con cavi lunghi inserendoli manualmente in fori passanti placcati sul PCB. Abbiamo quindi saldato i cavi per formare forti interconnessioni con i fori. Questo è ciò che conosciamo come a assemblaggio PCB a foro passante. Con il passare del tempo, i produttori preferiscono utilizzare un metodo di assemblaggio moderno che si basa su componenti i cui conduttori sono attaccati solo alla superficie del PCB. Questo metodo non richiede alcun foro di accoppiamento. Questo è ciò che conosciamo come tecnologia a montaggio superficiale. Oggi esamineremo entrambe queste tecniche e ti aiuteremo nella scelta tra loro in base alle tue esigenze.

Montaggio con foro passante

L'assemblaggio con foro passante prevede l'inserimento dei conduttori dei componenti nei fori praticati nel PCB e la loro saldatura sia per il collegamento fisico che per la connettività elettrica. Comune componenti a foro passante includere circuiti integrati (circuiti integrati), condensatori, resistori, induttori, trasformatori, fusibili, e altro ancora.

Professionisti:

I componenti sono più durevoli e i cavi possono resistere a saldature ripetute

Facile da gestire e sostituire manualmente per i tecnici

Non necessita di costose apparecchiature di produzione SMT

Consente una facile ispezione visiva della qualità del giunto di saldatura

Contro:

I componenti più grandi occupano più spazio sul PCB

Il processo di foratura aggiunge passaggi

Processo di assemblaggio manuale complessivamente più lento

Non pratico per progetti PCB estremamente densi

Assemblaggio per montaggio su superficie

SMT è emerso per consentire l'assemblaggio automatizzato di componenti elettronici sempre più piccoli e leggeri che necessitano di una maggiore densità dei componenti. Invece di cavi inseriti nei fori, dispositivi a montaggio superficiale (SMD) dispongono di cuscinetti conduttivi che si montano direttamente sulle tracce di rame sulla superficie del PCB.

Professionisti:

Componenti molto più piccoli facilitano la miniaturizzazione

Densità dei componenti impacchettabili per pollice quadrato molto più elevata

Automatizzato Macchine pick-and-place SMT abilitare la velocità

Nessuna perforazione necessaria – fabbricazione di PCB più semplice

I metodi con pasta saldante e rifusione fissano in modo efficiente piccoli componenti

Contro:

Estremamente difficile da rilavorare/sostituire manualmente

Necessita di investimenti in apparecchiature di produzione SMT

Difficile ispezionare visivamente i piccoli giunti di saldatura

Confronto tra il gruppo PCB a montaggio superficiale e quello a foro passante

- Il processo di assemblaggio

SMT utilizza macchine pick-and-place automatizzate per montare rapidamente piccoli componenti direttamente sui cuscinetti di superficie. Ciò consente efficienza e coerenza per la produzione di volumi elevati. THT prevede l'inserimento manuale di componenti con piombo nei fori praticati, fissaggio con saldatura. Mentre più lento, ciò consente flessibilità in quantità di fascia medio-bassa.

- Dimensioni scheda

Con dimensioni dei componenti in miniatura, SMT massimizza lo spazio disponibile, complesso ricettivo, disegni densi. Le parti con foro passante più grandi occupano esse stesse più area. Ciò può limitare la densità complessiva dei componenti a meno che non si utilizzi una scheda più grande.

- Fattori di temperatura

SMT utilizza tipicamente polimeri avanzati e materiali per schede con maggiore resistenza al calore, nominale superiore a 170°C. Il foro passante può utilizzare il tradizionale FR-4 valutato a circa 130°C. Ciò posiziona bene SMT per applicazioni ad alta temperatura.

- Componenti supportati

La scelta influisce sulle opzioni complete della distinta base. SMT utilizza circuiti integrati a passo fine, BGA, condensatori e altri dispositivi a montaggio superficiale. La selezione THT include resistori con piombo, condensatori, trasformatori e prese.

- Considerazioni sui costi

Per una produzione di volumi molto elevati, Le efficienze automatizzate di SMT offrono risparmi sui costi, nonostante gli investimenti iniziali in attrezzature. però, THT evita alcune spese come gli stampini di saldatura ed è adattabile con modifiche manuali degli utensili. Comprendere i compromessi in termini di volume è fondamentale.

Montaggio superficiale vs. Foro passante: Come scegliere?

L'opzione ottimale dipende in modo significativo dal volume di produzione e dai fattori di complessità. Ecco alcune linee guida:

Volume medio-basso, Meno complessità: Tendere verso componenti a foro passante ha senso per le schede più semplici che non necessitano della massimizzazione della densità dei componenti. La flessibilità può superare i costi unitari inferiori, soprattutto per i volumi inferiori a 10,000 unità.

Produzione di volumi più elevati: Una volta che le quantità superano circa 25,000 unità, l'assemblaggio e la saldatura automatizzati di SMT offrono vantaggi in termini di costi totali difficilmente eguagliabili per i fori passanti.

Progetti con vincoli di spazio e complessi: Se si ottiene un fattore di forma molto piccolo su un complesso, pannello denso di componenti, SMT è probabilmente la necessità, poiché le parti con foro passante semplicemente non possono adattarsi fisicamente.

Requisiti di durabilità mission-critical: Per prodotti in cui la resistenza alle sollecitazioni meccaniche o i ripetuti smontaggi per la manutenzione sono vitali, il foro passante presenta vantaggi intrinseci dal punto di vista della robustezza.

Pensieri finali

Con questo confronto dettagliato, possiamo concludere con sicurezza che l'assemblaggio a montaggio superficiale è più economico ed efficiente dell'assieme a foro passante. La maggior parte dei prodotti elettronici avanzati utilizza la tecnologia a montaggio superficiale. però, quando abbiamo bisogno di elettricità speciale, termico, e le applicazioni meccaniche, quindi la tecnologia a foro passante è ancora un'opzione praticabile.

È un dato di fatto che la tecnologia e la scienza stanno facendo continui progressi. Ed è anche un dato di fatto che i nuovi prodotti sostituiranno i vecchi prodotti. Ma ciò non implica che sia necessario eliminare la tecnologia convenzionale. I meriti di alcune cose convenzionali possono ancora farle svolgere un ruolo vitale nel futuro a venire.

Come sempre, Si consiglia la guida esperta di un esperto di produzione di PCB prima di finalizzare le decisioni sull'hardware. Tecnologia MOKO ha anni di esperienza nella progettazione e produzione di PCB. Siamo specializzati nella produzione di massa utilizzando sia la tecnologia Through-Hole che Surface Mount. Sentiti libero di contattaci se hai domande o se vuoi richiedere un preventivo.