In Zeiten der Schwierigkeit, Komponenten zu erhalten, steigende Nachfrage nach Flexibilität und schnellen Entwicklungszyklen, Saubere und kostengünstige PCB-Nacharbeiten zur Einsparung von zusammengebauten oder blanken Leiterplatten werden immer wichtiger. Jede Leiterplatte oder Leiterplattenmontage Das, was durch Nacharbeit repariert werden kann, schützt unsere Umwelt, indem es nicht entsorgt wird und keine neuen Leiterplatten hergestellt werden müssen. MOKO-Technologie hat mehr als gespeichert 500,000 PCBs in den letzten Jahren.

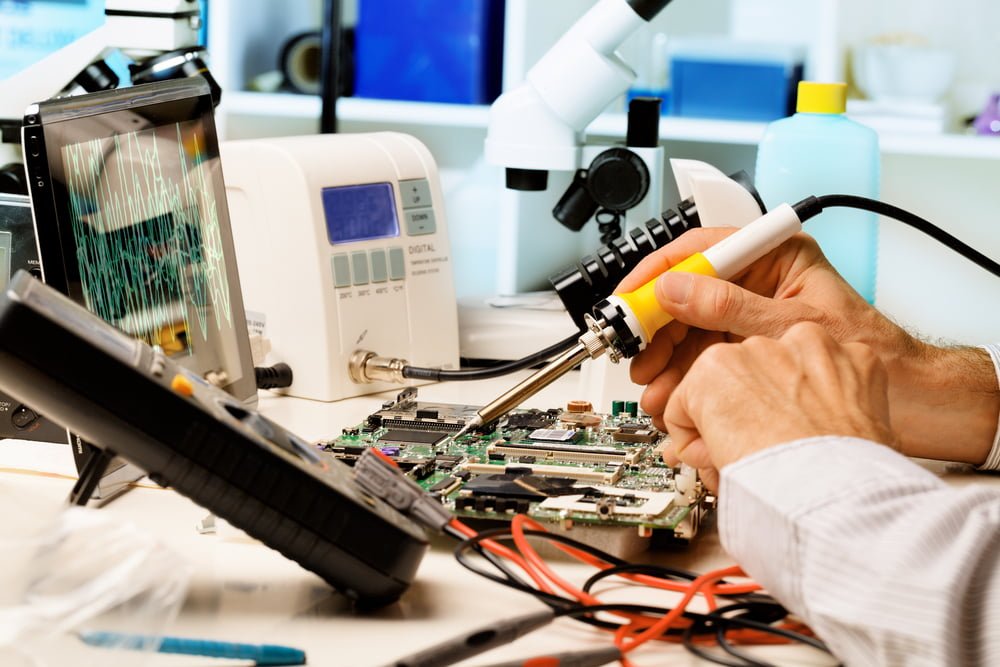

Mit speziellen, selbst entwickelte Techniken, Die Experten von MOKO Technology können, zum Beispiel, Bohren Sie Löcher in zuvor montierte Baugruppen. Die Genauigkeit entspricht den neu hergestellten Leiterplatten. Die Arbeiten werden nur von Mitarbeitern mit langjähriger Erfahrung in der Leiterplattenherstellung durchgeführt. Modernste Messtechnik ermöglicht eine optimale Überwachung der Arbeit. Abhängig von Umfang und Komplexität der Nacharbeit, Die Lieferzeit beträgt in der Regel weniger als fünf Werktage nach Erhalt der Ware. Für dringende PCB-Nacharbeiten steht auch ein Express-Service zur Verfügung, wo es möglich ist, innerhalb weniger Stunden Nacharbeiten durchzuführen.

PCB Nachbearbeitete Platinen nacharbeiten

Löten und dann wieder einlöten

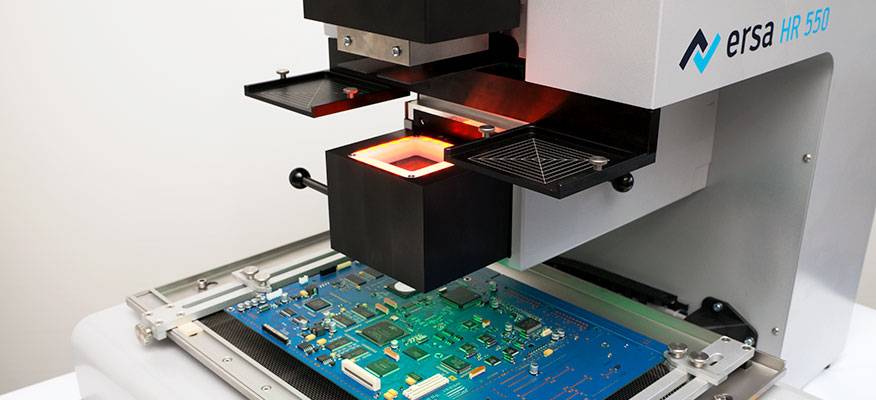

Um die besonderen Probleme langfristig zur Zufriedenheit der Kunden zu lösen, MOKO Technology hat in Geräte investiert. Der Schwerpunkt lag hier auf der einfachen und schonenden Materialentfernung und dem erneuten Löten von Bauteilen. Die Wahl fiel auf das Ersascope 1 und das PCB-Nacharbeitssystem IR 550 A von Kurtz Ersa. Bei MOKO Technology, Es wurde besonders darauf geachtet, dass die Leiterplatte so homogen wie möglich erwärmt wurde. Wir halten die thermische Belastung der Platinen während des PCB-Nacharbeitsprozesses so gering wie möglich. Als Ergebnis, Wir beeinträchtigen die Lebensdauer der Leiterplatten und Komponenten nicht unnötig. Die Reparatur und Nachrüstung erfolgt dann sowohl manuell als auch mit mechanischer Unterstützung.

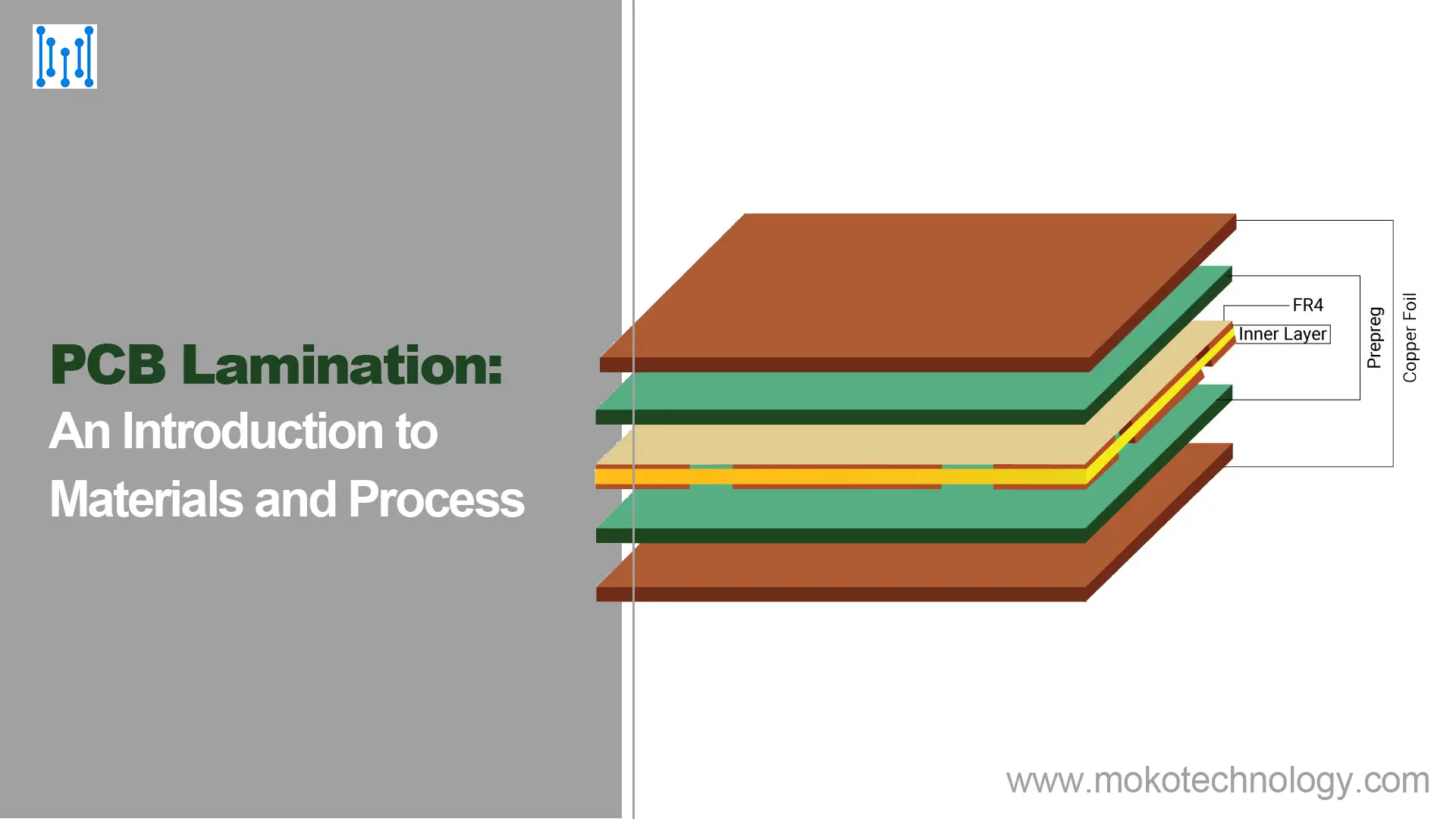

Ihr 550 Ein Nacharbeitssystem erwärmt die Leiterplatte homogen mit mittelwelligen Infrarotstrahlern (4 .m zu 8 um). Das Aufwärmen der Baugruppe ist wichtig, um ein Verziehen der Leiterplatten zu verhindern und einen Niedertemperaturgradienten ΔT von der Oberseite der Leiterplatte nach unten zu erreichen.

Die obere Heizung in den Ersa-Systemen ist auch als Mittelwellen-Infrarotheizung oder Hybridheizung ausgelegt. Die Hybridheizung ist eine Infrarotheizung mit geringem Konvektionsgrad. Auf diese Weise können wir auch einen niedrigen horizontalen Temperaturgradienten erreichen, d.h.. über die Komponente, von Ecke zu Ecke. Außerdem, Wir vermeiden Hot Spots durch zu viel heiße Luft und reduzieren das Wegblasen von Nachbarn, ungesicherte Komponenten.

Automatisches Entlöten während der PCB-Nacharbeit

In jedem Prozess während der PCB-Nacharbeit, Ein Sensor zeichnet die Temperatur direkt am Bauteil auf. Ein geschlossener Regelkreis steuert und steuert den Lötprozess, Dies sollte das Risiko von Temperaturabweichungen und die damit verbundene Belastung der Komponenten und der Leiterplatte minimieren. Unsere Mitarbeiter arbeiten auch kontrolliert, wenn sie Komponenten von der Leiterplatte aufnehmen. Ihr 550 A von Kurtz Ersa ist mit einer im oberen Kühler integrierten Vakuumpipette ausgestattet. Dadurch kann der Entlötprozess automatisiert werden. Der angebrachte Vakuumsauger hebt das Bauteil automatisch von der Platine, sobald das Lot geschmolzen ist. Dieses sorgfältige Aufnehmen des Bauteils verhindert eine Belastung der Leiterplatte.

Diese schonenden Prozesse sind besonders bei Package-on-Package-Anwendungen gefragt. Beim Ein- und Auslöten, Die Anforderungen an die Homogenität der Wärmeverteilung sind besonders hoch. Zum Beispiel, Beide Ebenen können gleichzeitig bearbeitet werden. Übereinander liegende Bauteile können nach der Lötschmelze gemeinsam abgehoben werden. Gleiches gilt für das Nachlöten der Bauteile. Diese können platziert und zusammengelötet werden, Dies vereinfacht den Gesamtprozess.

Wenn eine separate Verarbeitung der Ebenen erforderlich ist, das ist auch möglich. Um dies zu tun, Das Temperaturprofil muss sehr genau eingestellt werden, zum Beispiel, nur auf der obersten Ebene zu entlöten. In diesem Fall, auch, Die Komponenten auf der oberen Ebene können neu positioniert und wieder eingelötet werden. Es wird empfohlen, den RPC zu verwenden 500 Reflow-Prozesskamera zur Beobachtung der Lötschmelze auf beiden Ebenen.

Das Ersascope 1 Das Vision-System wird empfohlen, um die Ergebnisse aller Nacharbeiten zu überprüfen, aber vor allem bei der Überarbeitung von BGAs (siehe Hauptbild). In Verbindung mit einer anderen Röntgenanalyse oder anderen Daten, Die Qualität der Lötstellen kann visuell überprüft werden. Brücken, Auf diese Weise können Kontaminationen oder Anomalien unter der Komponente identifiziert werden.

Spezielle Aufgaben in PCB-Nacharbeitsdiensten

Ein hohes Maß an Fachwissen und moderne Ausrüstung sind für den professionellen Umgang mit Nacharbeiten unbedingt erforderlich. Wenn es um spezielle Aufgaben wie Package-on-Package oder Verkabelung unter BGAs geht, Takt, Erfahrung und die richtige technische Ausstattung sind entscheidend. Die MOKO-Technologie hat sich bewährt PCBA und Leiterplattenherstellung schon seit 2006, Daher sind wir bereits sehr erfahren im Umgang mit der Überarbeitung von Leiterplatten. Wir bestätigen, dass im Laufe der Jahre auch den chinesischen Spezialisten besondere Aufgaben gestellt wurden. Anfänglich, Die Anfragen waren überschaubar, Im Laufe der Zeit haben wir uns jedoch einen guten Ruf für besondere Aufgaben erarbeitet, so dass wir uns mit immer anspruchsvolleren Aufgaben befassen, die anvertraut wurden und werden. Unsere Hauptaufgabe ist nicht nur das standardisierte Löten und Nachlöten von Bauteilen. Bei unserer Arbeit sparen wir oft die gesamte Leiterplatte, Dies bedeutet, dass unsere Kunden ihre Liefertermine einhalten und unnötige Kosten vermeiden können.

Eine der höchsten Disziplinen ist die Verkabelung unter einem BGA. Wenn die Entwicklung der hochpreisigen Elektronik unangemessen war, Diese zusammengebauten Leiterplatten landen bei uns. Dies bedeutet, dass Verbindungen für BGAs größtenteils vergessen wurden. Aufgrund der hohen Packungsdichte auf den Leiterplatten und der zunehmenden Miniaturisierung der Bauteile, Wir müssen zuerst jede Anfrage auf technische Machbarkeit prüfen. Wenn es möglich ist, eine Drahtbrücke zu setzen, Die Komponente muss entlötet sein. Dann müssen die Leiterplatte und die Lötpads von Zinn befreit und die zu verarbeitende Oberfläche von allen Störfaktoren gereinigt werden. Die Drahtbrücken werden dann von Hand gezogen, höchste Präzision erfordern. Es ist besonders wichtig, die richtige Drahtgröße auszuwählen, Andernfalls können beim Berühren der BGA-Kugeln Kurzschlüsse auftreten. Die Komponenten werden dann zurückgesetzt und verlötet. Der Lötprozess muss mithilfe der Kameraüberwachung genau überwacht werden. Daran schließt sich eine Röntgenanalyse des überarbeiteten Bereichs an.

Laut dem Geschäftsführer unserer Firma, Die Überwachung des Lötprozesses während der Nacharbeit ist eine Notwendigkeit. In der Regel führen wir für diese Aufgaben eine Lötstellenanalyse durch, um auch das Lötprofil für die nachfolgenden Arbeiten zu definieren. Die Kameraüberwachung ist eine entscheidende Unterstützung. Die erste Analyse erfolgt mit dem Endoskop, gefolgt von genaueren Ergebnissen auf dem Röntgenbild. Nur so können wir unseren Kunden eine qualitativ hochwertige PCB-Nacharbeit garantieren. Im Bereich Paket auf Paket, Die Erfahrungen aus der Nacharbeit und die dafür verwendeten Maschinen werden genutzt. Es spielt keine Rolle, ob Nacharbeiten durchgeführt werden oder der Kunde Komponenten im Paket-auf-Paket-Verfahren zusammenbauen lassen möchte. Die Aufgaben sind sehr ähnlich. Im Bereich Paket auf Paket, Der BGA muss außerdem präzise platziert und verlötet werden. Das Löten wird auch mittels einer Lötstellenanalyse überprüft, um Fehler zu vermeiden und ein genaues Lötprofil für den Kunden und die nachfolgenden Aufgaben zu erstellen.

Die Ersa IR 550 Ein PCB-Nacharbeitssystem erwärmt die Leiterplatte mit mittelwelligen Infrarotstrahlern homogen (4–8 µm). Dies verhindert eine lokale Überhitzung, sogenannte Hot Spots. Das Aufwärmen der Baugruppe ist besonders wichtig, um ein Verziehen der Leiterplatte zu vermeiden und einen niedrigen Wert zu erreichen, vertikales Delta T., d.h.. Ein Temperaturunterschied zwischen der Oberseite der Leiterplatte und der Unterseite der Leiterplatte. Die obere Heizung in unseren Ersa-Systemen ist auch als Mittelwellen-Infrarotheizung oder Hybridheizung ausgelegt. Die Hybridheizung ist eine Infrarotheizung mit geringem Konvektionsgrad. Wir können auch ein Tief erreichen, horizontales Delta T über die Komponente, von Ecke zu Ecke. Wir vermeiden auch Hot Spots durch zu viel heiße Luft und reduzieren das Wegblasen von Nachbarn, ungesicherte Komponenten.

Die Temperatur wird bei jedem Vorgang von einem Sensor direkt am Bauteil erfasst. Der Lötprozess wird über einen geschlossenen Regelkreis gesteuert und gesteuert, Dies minimiert das Risiko von Temperaturabweichungen und die damit verbundene Belastung der Komponenten und der Leiterplatte. Unser Team arbeitet genauso einfach und kontrolliert beim Aufnehmen von Bauteilen von der Leiterplatte. Die Ersa IR 550 A ist mit einer im oberen Kühler integrierten Vakuumpipette ausgestattet, Dadurch kann der Entlötprozess automatisiert werden. Mit dem Vakuumbecher befestigt, Das Bauteil wird automatisch von der Platine abgehoben, sobald das Lot geschmolzen ist. Durch vorsichtiges Aufnehmen des Bauteils, Wir vermeiden jegliche Belastung der Leiterplatte.

Diese schonenden Prozesse sind besonders bei Package-on-Package-Anwendungen gefragt. Die Anforderungen an die Homogenität der Wärmeverteilung sind hier besonders hoch, besonders beim Löten und Entlöten. Zum Beispiel, Beide Ebenen können gleichzeitig bearbeitet werden. Übereinander liegende Bauteile können nach der Lötschmelze gemeinsam abgehoben werden. Gleiches gilt für das Nachlöten der Bauteile. Fugenplatzierung und Fugenlöten sind möglich und vereinfachen den Gesamtprozess, wie das Management von MOKO Technology auf Anfrage bestätigte.

Wenn eine separate Verarbeitung der Ebenen erforderlich ist, das ist auch möglich. Um dies zu tun, Das Temperaturprofil muss sehr genau eingestellt werden, z.B.. Entlöten Sie einfach die oberste Ebene. Das anschließende Platzieren und Nachlöten der Bauteile auf der oberen Ebene ist ebenfalls möglich. Die Verwendung der Reflow-Prozesskamera (RPC) Es ist sinnvoll, die Lötschmelze auf beiden Ebenen zu beobachten.

Das Ersascope 1 Das Vision-System wird empfohlen, um die Ergebnisse aller Nacharbeiten zu überprüfen, aber vor allem bei der Überarbeitung von BGAs. In Verbindung mit einer anderen Röntgenanalyse oder anderen Daten, Die Qualität der Lötstellen kann visuell überprüft werden. Brücken, Kontaminationen oder Anomalien unter der Komponente können identifiziert werden.