In tempi di difficoltà per ottenere componenti, crescente domanda di flessibilità e rapidi cicli di sviluppo, La rilavorazione pulita ed economica di PCB per risparmiare circuiti stampati assemblati o nudi sta diventando sempre più importante. Ogni PCB o Assemblaggio PCB che può essere riparato mediante rilavorazione protegge il nostro ambiente non smaltendolo e non dovendo produrre nuovi PCB. Tecnologia MOKO ha risparmiato più di 500,000 PCB negli ultimi anni.

Usando speciale, tecniche auto-sviluppate, gli esperti di MOKO Technology possono, per esempio, praticare dei fori nei gruppi assemblati in precedenza. La precisione corrisponde ai circuiti stampati di nuova produzione. Il lavoro viene svolto solo da dipendenti con molti anni di esperienza nella fabbricazione di PCB. La più moderna tecnologia di misurazione consente un monitoraggio ottimale del lavoro. A seconda della quantità e della complessità della rilavorazione, il tempo di consegna è generalmente inferiore a cinque giorni lavorativi dal ricevimento della merce. È inoltre disponibile un servizio espresso per urgenti rilavorazioni PCB, dove è possibile effettuare rilavorazioni entro poche ore.

Schede assemblate di rilavorazione PCB

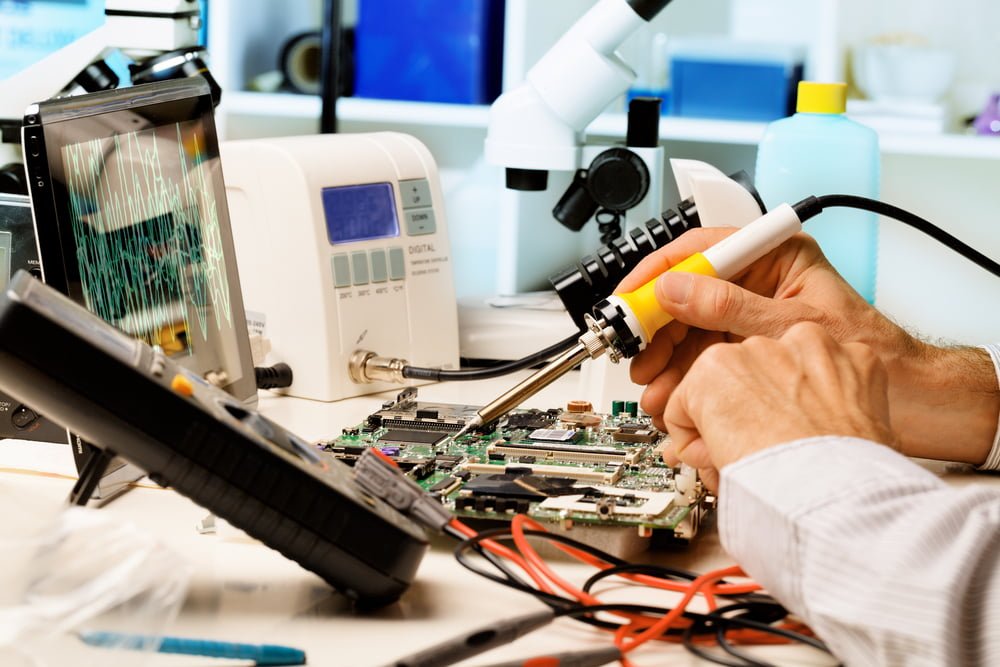

Dissaldare e poi saldare di nuovo

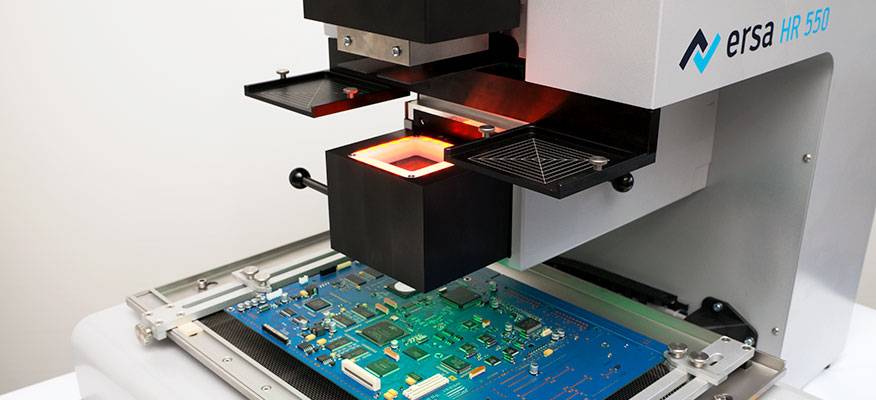

Al fine di risolvere i problemi speciali con la soddisfazione dei clienti a lungo termine, MOKO Technology ha investito in attrezzature. L'attenzione qui era sulla rimozione del materiale semplice e delicata e sulla risaldatura dei componenti. La scelta è caduta sull'Ersascope 1 e il sistema di rilavorazione PCB IR 550 A di Kurtz Ersa. Alla tecnologia MOKO, particolare cura è stata posta per garantire che il circuito stampato venisse riscaldato nel modo più omogeneo possibile. Manteniamo lo stress termico sulle schede il più basso possibile durante il processo di rilavorazione del PCB. Di conseguenza, non compromettiamo inutilmente la durata dei circuiti stampati e dei componenti. La riparazione e il refitting avvengono quindi sia manualmente che con supporto meccanico.

Loro 550 Un sistema di rilavorazione riscalda il PCB in modo omogeneo utilizzando emettitori di infrarossi a onde medie (4 tom a 8 micron). Il riscaldamento del gruppo è importante per evitare che i PCB si deformino e per ottenere un gradiente di bassa temperatura ΔT dalla parte superiore del PCB verso il basso.

Il riscaldamento superiore nei sistemi Ersa è progettato anche come riscaldatore a infrarossi a onde medie o riscaldatore ibrido. Il riscaldatore ibrido è un riscaldatore a infrarossi con un basso grado di convezione. In questo modo possiamo anche ottenere un gradiente di temperatura orizzontale basso, vale a dire. attraverso il componente, da un angolo all'altro. inoltre, evitiamo i punti caldi dovuti a troppa aria calda e riduciamo il soffio del vicino, componenti non protetti.

Dissaldatura automatizzata durante la rilavorazione del PCB

In ogni processo durante la rilavorazione del PCB, un sensore registra la temperatura direttamente sul componente. Un circuito di controllo chiuso controlla e controlla il processo di saldatura, che dovrebbe ridurre al minimo il rischio di deviazioni di temperatura e lo stress associato per i componenti e il circuito stampato. I nostri dipendenti lavorano in modo controllato anche quando prendono i componenti dal circuito stampato. Loro 550 A di Kurtz Ersa è dotato di una pipetta a vuoto integrata nel radiatore superiore. Ciò consente di automatizzare il processo di dissaldatura. La ventosa a vuoto collegata solleva automaticamente il componente dalla scheda non appena la saldatura si è sciolta. Questa attenta raccolta del componente impedisce qualsiasi stress sulla scheda del circuito.

Questi processi delicati sono particolarmente richiesti per le applicazioni pacchetto su pacchetto. Durante la saldatura dentro e fuori, i requisiti per l'omogeneità della distribuzione del calore sono particolarmente elevati. Per esempio, entrambi i livelli possono essere modificati contemporaneamente. I componenti che si trovano uno sopra l'altro possono essere sollevati insieme dopo che la saldatura si è sciolta. Lo stesso vale per la risaldatura dei componenti. Questi possono essere posizionati e saldati insieme, che semplifica l'intero processo.

Se è necessaria l'elaborazione separata dei livelli, anche questo è possibile. Per farlo, il profilo di temperatura deve essere impostato in modo molto preciso, per esempio, dissaldare solo al livello superiore. In questo caso, pure, i componenti al livello superiore possono essere riposizionati e saldati nuovamente. Si consiglia di utilizzare l'RPC 500 reflow process camera per osservare la fusione della saldatura su entrambi i livelli.

L'Ersascope 1 Il sistema di visione è consigliato per controllare i risultati di tutte le rilavorazioni, ma soprattutto quando si rielaborano i BGA (vedi immagine principale). In combinazione con un'altra analisi a raggi X o altri dati, la qualità dei giunti di saldatura può essere controllata visivamente. Ponti, In questo modo è possibile identificare contaminazioni o anomalie sotto il componente.

Compiti speciali nei servizi di rilavorazione PCB

Un alto livello di competenza e attrezzature moderne sono assolutamente necessarie per la gestione professionale delle rilavorazioni. Quando si tratta di compiti speciali come pacchetto su pacchetto o cablaggio sotto BGA, tatto, l'esperienza e la giusta attrezzatura tecnica sono fondamentali. La tecnologia MOKO ha funzionato PCBA e Produzione di PCB da 2006, quindi abbiamo già molta esperienza nella gestione della rilavorazione del PCB. Confermiamo che nel corso degli anni sono stati assegnati compiti speciali anche agli specialisti cinesi. Inizialmente, le richieste erano gestibili, ma nel tempo abbiamo costruito una buona reputazione per incarichi speciali tanto da affrontare compiti sempre più impegnativi che sono stati e saranno affidati. Il nostro compito principale non è solo la saldatura standardizzata e la risaldatura dei componenti. Spesso salviamo l'intero circuito stampato con il nostro lavoro, il che significa che i nostri clienti possono rispettare le date di consegna ed evitare costi inutili.

Una delle discipline supreme è il cablaggio sotto un BGA. Se lo sviluppo di elettronica costosa è stato improprio, questi circuiti assemblati finiscono con noi. Ciò significa che le connessioni per i BGA sono state per lo più dimenticate. A causa dell'elevata densità di impaccamento sui circuiti stampati e della crescente miniaturizzazione dei componenti, dobbiamo prima verificare ogni richiesta di fattibilità tecnica. Se è possibile impostare un ponte a filo, il componente deve essere dissaldato. Quindi il circuito stampato e le piazzole di saldatura devono essere liberati dallo stagno e la superficie da lavorare deve essere pulita da tutti i fattori di disturbo. I ponticelli vengono quindi tirati a mano, richiedendo la massima precisione. È particolarmente importante selezionare la corretta dimensione del filo, altrimenti potrebbero verificarsi cortocircuiti quando si toccano le sfere BGA. I componenti vengono quindi reimpostati e saldati. Il processo di saldatura deve essere attentamente monitorato utilizzando il monitoraggio della telecamera. Segue un'analisi radiografica dell'area rivista.

Secondo l'amministratore delegato della nostra azienda, monitorare il processo di saldatura durante la rilavorazione è una necessità. In genere per queste attività si esegue un'analisi dei giunti di saldatura al fine di definire anche il profilo di saldatura per il lavoro successivo. La sorveglianza con telecamera è un supporto fondamentale. La prima analisi viene eseguita con l'endoscopio, seguito da risultati più precisi sulla radiografia. Questo è l'unico modo in cui possiamo garantire ai nostri clienti una rilavorazione di PCB di alta qualità. Nell'area pacchetto su pacchetto, vengono utilizzate l'esperienza maturata nelle rilavorazioni e le macchine utilizzate per questa. Non importa se viene eseguita una rilavorazione o il cliente desidera che i componenti vengano assemblati utilizzando la procedura pacchetto su pacchetto. I compiti sono molto simili. Nell'area pacchetto su pacchetto, anche il BGA deve essere posizionato e saldato con precisione. La saldatura viene controllata anche mediante un'analisi del giunto di saldatura per evitare errori e creare un profilo di saldatura esatto per il cliente e le attività successive.

L'Ersa IR 550 Un sistema di rilavorazione PCB riscalda il circuito stampato in modo omogeneo utilizzando emettitori di infrarossi a onde medie (4–8 µm). Ciò impedisce il surriscaldamento locale, i cosiddetti punti caldi. Il riscaldamento dell'assieme è particolarmente importante per evitare di deformare il PCB e per ottenere un basso, verticale Delta T, vale a dire. una differenza di temperatura sulla parte superiore del PCB dalla parte inferiore del PCB. Il riscaldamento superiore nei nostri sistemi Ersa è progettato anche come riscaldatore a infrarossi a onde medie o riscaldatore ibrido. Il riscaldatore ibrido è un riscaldatore a infrarossi con un basso grado di convezione. Possiamo anche ottenere un minimo, delta T orizzontale attraverso il componente, da un angolo all'altro. Evitiamo anche i punti caldi dovuti a troppa aria calda e riduciamo il soffio del vicino, componenti non protetti.

La temperatura viene registrata in ogni processo da un sensore direttamente sul componente. Il processo di saldatura è controllato e controllato tramite un circuito di controllo chiuso, che riduce al minimo il rischio di deviazioni di temperatura e lo stress associato per i componenti e il circuito stampato. Il nostro team lavora in modo altrettanto semplice e controllato quando preleva i componenti dal circuito stampato. L'Ersa IR 550 A è dotato di una pipetta a vuoto integrata nel radiatore superiore, che consente di automatizzare il processo di dissaldatura. Con la ventosa attaccata, il componente viene sollevato automaticamente dalla scheda non appena la saldatura si è sciolta. Raccogliendo con attenzione il componente, evitiamo qualsiasi stress sul circuito.

Questi processi delicati sono particolarmente richiesti per le applicazioni pacchetto su pacchetto. I requisiti per l'omogeneità della distribuzione del calore sono particolarmente elevati qui, soprattutto durante la saldatura e dissaldatura. Per esempio, entrambi i livelli possono essere modificati contemporaneamente. I componenti che si trovano uno sopra l'altro possono essere sollevati insieme dopo che la saldatura si è sciolta. Lo stesso vale per la risaldatura dei componenti. Il posizionamento dei giunti e la saldatura dei giunti sono possibili e semplificano il processo complessivo, come confermato su richiesta dalla direzione di MOKO Technology.

Se è necessaria l'elaborazione separata dei livelli, anche questo è possibile. Per farlo, il profilo di temperatura deve essere impostato in modo molto preciso, es. dissaldare solo il livello superiore. Sono possibili anche il successivo posizionamento e risaldatura dei componenti al livello superiore. L'uso della fotocamera del processo di riflusso (RPC) ha senso osservare la fusione della saldatura su entrambi i livelli.

L'Ersascope 1 Il sistema di visione è consigliato per controllare i risultati di tutte le rilavorazioni, ma soprattutto quando si rielaborano i BGA. In combinazione con un'altra analisi a raggi X o altri dati, la qualità dei giunti di saldatura può essere controllata visivamente. Ponti, possono essere identificate contaminazioni o anomalie sotto il componente.