En période de difficulté pour obtenir des composants, demande croissante de flexibilité et cycles de développement rapides, une révision des PCB propre et peu coûteuse pour économiser les cartes de circuits imprimés assemblées ou nues devient de plus en plus importante. Chaque PCB ou Assemblage PCB réparable par retouches protège notre environnement en ne le jetant pas et en évitant de produire de nouveaux PCB. Technologie MOKO a économisé plus de 500,000 PCB ces dernières années.

Utilisation spéciale, techniques auto-développées, les experts de MOKO Technology peuvent, par exemple, percer des trous dans des assemblages précédemment assemblés. La précision correspond aux nouvelles cartes de circuits imprimés. Le travail n'est effectué que par des employés ayant de nombreuses années d'expérience dans la fabrication de PCB. Une technologie de mesure de pointe permet une surveillance optimale du travail. Selon le montant et la complexité de la reprise, le délai de livraison est généralement inférieur à cinq jours ouvrables après réception de la marchandise. Un service express est également disponible pour les retouches urgentes de PCB, où il est possible d'effectuer des retouches en quelques heures.

Cartes assemblées PCB Rework

Dessouder puis souder à nouveau

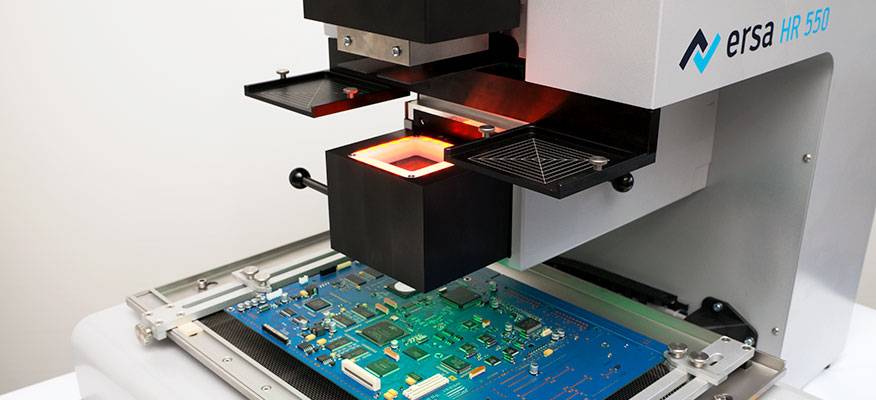

Afin de résoudre les problèmes particuliers à la satisfaction des clients à long terme, MOKO Technology a investi dans des équipements. L'accent était mis ici sur l'enlèvement de matière simple et en douceur et le ressoudage des composants. Le choix s'est porté sur l'Ersascope 1 et le système de retouche PCB IR 550 A de Kurtz Ersa. Chez MOKO Technology, un soin particulier a été pris pour que la carte de circuit imprimé soit chauffée de la manière la plus homogène possible.. Nous maintenons la contrainte thermique sur les cartes aussi faible que possible pendant le processus de retouche des PCB. Par conséquent, nous n'altérons pas inutilement la durée de vie des cartes de circuits imprimés et des composants. La réparation et le remontage s'effectuent ensuite manuellement et avec support mécanique.

Leur 550 Un système de reprise chauffe le PCB de manière homogène à l'aide d'émetteurs infrarouges à ondes moyennes (4 .m à 8 µm). Le réchauffement de l'ensemble est important pour éviter que les PCB ne se déforment et pour atteindre un gradient ΔT à basse température du haut du PCB vers le bas.

Le chauffage supérieur des systèmes Ersa est également conçu comme un chauffage infrarouge à ondes moyennes ou un chauffage hybride. Le radiateur hybride est un radiateur infrarouge avec un faible degré de convection. De cette façon, nous pouvons également obtenir un faible gradient de température horizontal, c'est à dire. à travers le composant, d'un coin à l'autre. en outre, nous évitons les points chauds dus à trop d'air chaud et réduisons le souffle des voisins, composants non sécurisés.

Dessoudage automatisé lors de la refonte des PCB

Dans chaque processus lors de la révision des PCB, un capteur enregistre la température directement sur le composant. Une boucle de commande fermée contrôle et contrôle le processus de soudage, ce qui devrait minimiser le risque d'écarts de température et la contrainte associée pour les composants et la carte de circuit imprimé. Nos employés travaillent également de manière contrôlée lors de la récupération des composants de la carte de circuit imprimé. Leur 550 A de Kurtz Ersa est équipé d'une pipette à vide intégrée dans le radiateur supérieur. Cela permet d'automatiser le processus de dessoudage. La ventouse à vide attachée soulève automatiquement le composant de la carte dès que la soudure a fondu. Ce ramassage soigneux du composant évite toute contrainte sur la carte de circuit imprimé.

Ces processus doux sont particulièrement demandés pour les applications paquet sur paquet. Lors du soudage à l'intérieur et à l'extérieur, les exigences d'homogénéité de la distribution de chaleur sont particulièrement élevées. Par exemple, les deux niveaux peuvent être modifiés en même temps. Les composants se trouvant l'un au-dessus de l'autre peuvent être retirés ensemble après la fusion de la soudure. Il en va de même pour le ressoudage des composants. Ceux-ci peuvent être placés et soudés ensemble, ce qui simplifie le processus global.

Si un traitement séparé des niveaux est nécessaire, c'est aussi possible. Pour faire ça, le profil de température doit être réglé très précisément, par exemple, dessouder uniquement au niveau supérieur. Dans ce cas, aussi, les composants du niveau supérieur peuvent être repositionnés et soudés à nouveau. Il est conseillé d'utiliser le RPC 500 caméra de processus de refusion pour observer la fusion de la soudure sur les deux niveaux.

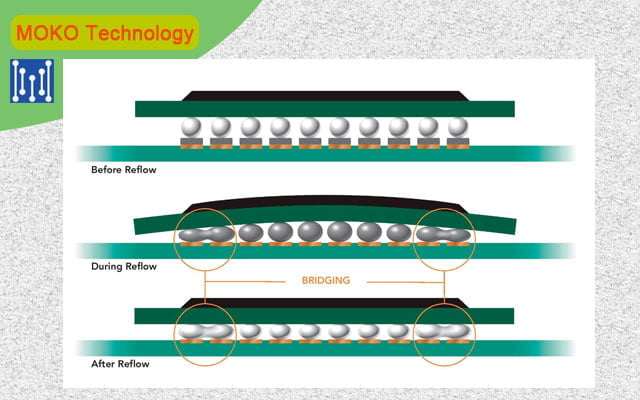

L'Ersascope 1 système de vision est recommandé pour vérifier les résultats de tous les retouches, mais surtout lors de la refonte des BGA (voir l'image principale). En conjonction avec une autre analyse aux rayons X ou d'autres données, la qualité des joints de soudure peut être vérifiée visuellement. Des ponts, la contamination ou les anomalies sous le composant peuvent être identifiées de cette manière.

Tâches spéciales dans les services de reprise de PCB

Un haut niveau d'expertise et des équipements modernes sont absolument nécessaires pour une gestion professionnelle des reprises. En ce qui concerne les tâches spéciales telles que le package sur package ou le câblage sous BGA, tact, l'expérience et le bon équipement technique sont cruciaux. La technologie MOKO a performé PCBA et Fabrication de PCB puisque 2006, donc nous sommes déjà très expérimentés dans le traitement de la refonte des PCB. Nous confirmons que des tâches spéciales ont également été confiées aux spécialistes chinois au fil des ans. Initialement, les enquêtes étaient gérables, mais au fil du temps, nous nous sommes forgé une bonne réputation pour les tâches spéciales, de sorte que nous avons affaire à des tâches de plus en plus exigeantes qui ont été et seront. Notre tâche principale n'est pas seulement le soudage et le ressoudage normalisés des composants. Nous économisons souvent la totalité du circuit imprimé avec notre travail, ce qui signifie que nos clients peuvent respecter leurs dates de livraison et éviter des coûts inutiles.

L'une des disciplines suprêmes est le câblage sous un BGA. Si le développement de l'électronique à prix élevé a été incorrect, ces circuits imprimés assemblés se retrouvent avec nous. Cela signifie que les connexions pour les BGA ont été pour la plupart oubliées. En raison de la haute densité d'emballage sur les cartes de circuits imprimés et de la miniaturisation croissante des composants, nous devons d'abord vérifier chaque demande de faisabilité technique. S'il est possible de définir un pont de fil, le composant doit être dessoudé. Ensuite, la carte de circuit imprimé et les plots de soudure doivent être débarrassés de l'étain et la surface à traiter doit être nettoyée de tous les facteurs perturbateurs. Les cavaliers sont ensuite tirés à la main, nécessitant la plus haute précision. Il est particulièrement important de sélectionner la bonne taille de fil, sinon des courts-circuits peuvent se produire en touchant les billes BGA. Les composants sont ensuite réinitialisés et soudés. Le processus de soudage doit être étroitement surveillé à l'aide de la surveillance par caméra. Ceci est suivi d'une analyse aux rayons X de la zone révisée.

Selon le directeur général de notre entreprise, la surveillance du processus de soudage pendant la reprise est une nécessité. Nous réalisons généralement une analyse des joints de soudure pour ces tâches afin de définir également le profil de soudure pour les travaux ultérieurs. La surveillance par caméra est un support crucial. La première analyse est faite avec l'endoscope, suivi de résultats plus précis sur les rayons X. C'est la seule façon pour nous de garantir à nos clients une reprise de PCB de haute qualité. Dans la zone package-on-package, l'expérience acquise dans le remaniement et les machines utilisées pour cela sont utilisées. Peu importe que la reprise soit effectuée ou que le client souhaite que les composants soient assemblés à l'aide de la procédure package sur package.. Les tâches sont très similaires. Dans la zone package-on-package, le BGA doit également être placé et soudé avec précision. La soudure est également vérifiée au moyen d'une analyse des joints de soudure pour éviter les erreurs et créer un profil de soudure exact pour le client et les tâches suivantes.

Le Ersa IR 550 Un système de reprise de PCB chauffe la carte de circuit de manière homogène à l'aide d'émetteurs infrarouges à ondes moyennes (4–8 µm). Cela empêche la surchauffe locale, soi-disant points chauds. Le réchauffement de l'assemblage est particulièrement important pour éviter de déformer le PCB et d'obtenir un faible, Delta T vertical, c'est à dire. une différence de température sur le dessus du PCB par rapport au bas du PCB. Le chauffage supérieur de nos systèmes Ersa est également conçu comme un chauffage infrarouge à ondes moyennes ou un chauffage hybride. Le radiateur hybride est un radiateur infrarouge avec un faible degré de convection. Nous pouvons également atteindre un faible, delta horizontal T à travers le composant, d'un coin à l'autre. Nous évitons également les points chauds en raison de trop d'air chaud et nous réduisons le soufflage des voisins, composants non sécurisés.

La température est enregistrée dans chaque processus par un capteur directement sur le composant. Le processus de soudage est contrôlé et contrôlé via une boucle de contrôle fermée, ce qui minimise le risque d'écarts de température et la contrainte associée pour les composants et la carte de circuit imprimé. Notre équipe travaille tout aussi facilement et de manière contrôlée lors de la récupération des composants de la carte de circuit imprimé. Le Ersa IR 550 A est équipé d'une pipette à vide intégrée au radiateur supérieur, qui permet d'automatiser le processus de dessoudage. Avec la ventouse attachée, le composant est automatiquement retiré de la carte dès que la soudure a fondu. En ramassant soigneusement le composant, on évite tout stress sur le circuit imprimé.

Ces processus doux sont particulièrement demandés pour les applications paquet sur paquet. Les exigences d'homogénéité de la distribution de chaleur sont ici particulièrement élevées, en particulier lors du soudage et du dessoudage. Par exemple, les deux niveaux peuvent être modifiés en même temps. Les composants se trouvant l'un au-dessus de l'autre peuvent être retirés ensemble après la fusion de la soudure. Il en va de même pour le ressoudage des composants. Le placement et le soudage des joints sont possibles et simplifient le processus global, comme la direction de MOKO Technology l'a confirmé sur demande.

Si un traitement séparé des niveaux est nécessaire, c'est aussi possible. Pour faire ça, le profil de température doit être réglé très précisément, par ex.. dessouder juste le niveau supérieur. Le placement et le ressoudage ultérieurs des composants au niveau supérieur sont également possibles. L'utilisation de la caméra de processus de refusion (RPC) est logique d'observer la fusion de la soudure sur les deux niveaux.

L'Ersascope 1 système de vision est recommandé pour vérifier les résultats de tous les retouches, mais surtout lors de la refonte des BGA. En conjonction avec une autre analyse aux rayons X ou d'autres données, la qualité des joints de soudure peut être vérifiée visuellement. Des ponts, une contamination ou des anomalies sous le composant peuvent être identifiées.