Em tempos de dificuldade para obter componentes, crescente demanda por flexibilidade e rápidos ciclos de desenvolvimento, retrabalho de PCB limpo e barato para economizar placas de circuito impresso montadas ou nuas estão se tornando cada vez mais importantes. Todo PCB ou Montagem PCB que podem ser reparados com o retrabalho, protegem o meio ambiente, não descartando-o e sem a necessidade de produzir novos PCBs. Tecnologia MOKO economizou mais de 500,000 PCB nos últimos anos.

Usando especial, técnicas auto-desenvolvidas, os especialistas da MOKO Technology podem, por exemplo, faça furos em montagens montadas anteriormente. A precisão corresponde às placas de circuito impresso recém-produzidas. O trabalho é realizado apenas por funcionários com muitos anos de experiência na fabricação de PCBs. A tecnologia de medição de ponta permite o monitoramento ideal do trabalho. Dependendo da quantidade e complexidade do retrabalho, o prazo de entrega é geralmente inferior a cinco dias úteis após o recebimento da mercadoria. Também está disponível um serviço expresso para retrabalho urgente de PCB, onde é possível realizar o retrabalho dentro de algumas horas.

Placas montadas em retrabalho

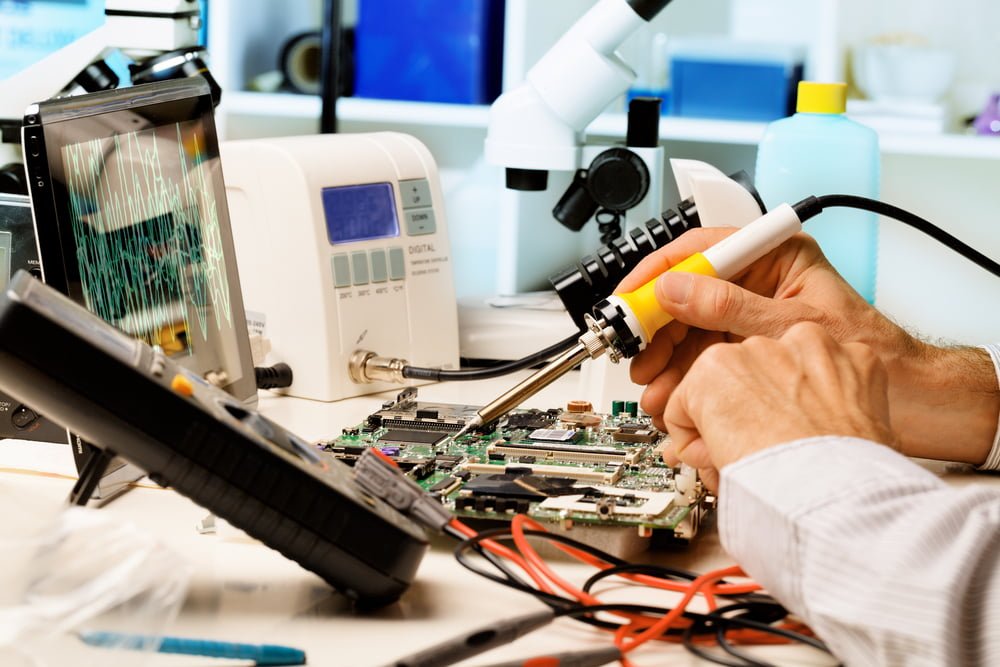

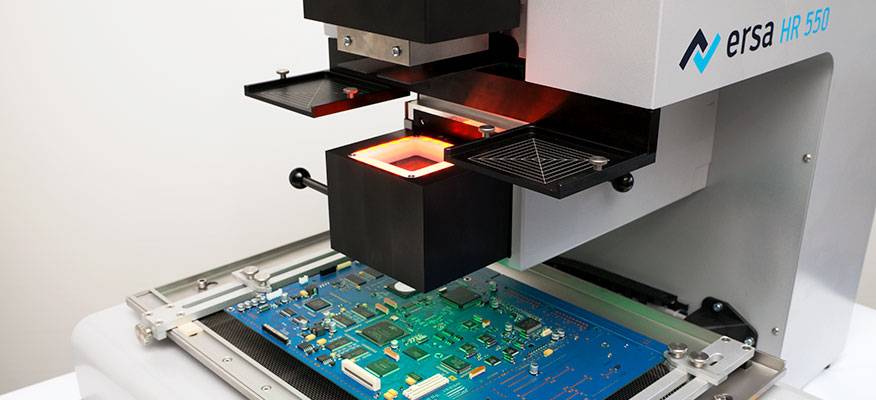

Dessoldar e soldar novamente

A fim de resolver os problemas especiais para a satisfação dos clientes a longo prazo, A MOKO Technology investiu em equipamentos. O foco aqui foi a remoção simples e suave de materiais e a soldagem de componentes. A escolha recaiu no Ersascope 1 e o sistema de retrabalho PCB IR 550 A de Kurtz Ersa. Na MOKO Technology, Foi tomado um cuidado especial para garantir que a placa de circuito fosse aquecida da maneira mais homogênea possível. Mantemos o estresse térmico nas placas o mais baixo possível durante o processo de retrabalho da placa de circuito impresso. Como um resultado, não prejudicamos desnecessariamente a vida útil das placas e componentes de circuito impresso. O reparo e a montagem são realizados manualmente e com suporte mecânico.

Seus 550 Um sistema de retrabalho aquece o PCB homogeneamente usando emissores de infravermelho de onda média (4 .m para 8 µm). O aquecimento do conjunto é importante para evitar que as PCB entortem e para obter um gradiente de baixa temperatura ΔT da parte superior da placa para o fundo.

O aquecimento superior nos sistemas Ersa também é projetado como um aquecedor infravermelho de onda média ou aquecedor híbrido. O aquecedor híbrido é um aquecedor infravermelho com baixo grau de convecção. Dessa forma, também podemos obter um gradiente de temperatura horizontal baixo, isto é. através do componente, de canto a canto. além disso, evitamos pontos quentes devido ao excesso de ar quente e reduzimos o impacto de vizinhos, componentes não seguros.

Dessoldagem automatizada durante o retrabalho de PCB

Em todos os processos durante o retrabalho da PCB, um sensor registra a temperatura diretamente no componente. Um circuito fechado de controle controla e controla o processo de solda, o que deve minimizar o risco de desvios de temperatura e o estresse associado aos componentes e à placa de circuito. Nossos funcionários também trabalham de maneira controlada ao pegar componentes da placa de circuito. Seus 550 A da Kurtz Ersa está equipada com uma pipeta de vácuo integrada no radiador superior. Isso permite que o processo de dessoldagem seja automatizado. A ventosa de vácuo anexada levanta automaticamente o componente da placa assim que a solda derrete. Esta captação cuidadosa do componente evita qualquer estresse na placa de circuito.

Esses processos suaves são particularmente procurados por aplicativos pacote a pacote. Ao soldar dentro e fora, os requisitos para a homogeneidade da distribuição de calor são particularmente altos. Por exemplo, ambos os níveis podem ser editados ao mesmo tempo. Os componentes posicionados um acima do outro podem ser retirados juntos após a fusão da solda. O mesmo se aplica à re-solda dos componentes. Estes podem ser colocados e soldados juntos, o que simplifica o processo geral.

Se for necessário um processamento separado dos níveis, isso também é possível. Para fazer isso, o perfil de temperatura deve ser definido com muita precisão, por exemplo, dessoldar somente no nível superior. Nesse caso, também, os componentes no nível superior podem ser reposicionados e soldados novamente. É aconselhável usar o RPC 500 câmera de processo de refluxo para observar o derretimento da solda em ambos os níveis.

O Ersascope 1 sistema de visão é recomendado para verificar os resultados de todos os retrabalhos, mas especialmente ao refazer BGAs (ver imagem principal). Em conjunto com outra análise de raios-X ou outros dados, a qualidade das juntas de solda pode ser verificada visualmente. Pontes, contaminação ou anomalias sob o componente podem ser identificadas dessa maneira.

Tarefas especiais nos serviços de retrabalho de PCB

Um alto nível de conhecimento e equipamentos modernos são absolutamente necessários para o manuseio profissional do retrabalho. Quando se trata de tarefas especiais, como pacote contra pacote ou fiação sob BGAs, tato, experiência e o equipamento técnico certo são cruciais. A MOKO Technology vem realizando PCBA e Fabricação de PCB Desde a 2006, então já temos muita experiência em lidar com o retrabalho de PCB. Confirmamos que tarefas especiais também chegaram aos especialistas chineses ao longo dos anos. Inicialmente, os inquéritos eram administráveis, mas com o tempo, construímos uma boa reputação para tarefas especiais, de modo a lidar com tarefas cada vez mais exigentes, que foram e serão confiadas. Nossa principal tarefa não é apenas a soldagem e a soldagem padronizadas de componentes. Muitas vezes, salvamos toda a placa de circuito com nosso trabalho, o que significa que nossos clientes podem cumprir as datas de entrega e evitar custos desnecessários.

Uma das disciplinas supremas é a fiação sob um BGA. Se o desenvolvimento de eletrônicos de alto preço tiver sido impróprio, essas placas de circuito montadas acabam conosco. Isso significa que as conexões para BGAs foram praticamente esquecidas. Devido à alta densidade de embalagem nas placas de circuito impresso e à crescente miniaturização dos componentes, primeiro precisamos verificar todas as solicitações de viabilidade técnica. Se é possível configurar uma ponte de arame, o componente deve ser não soldado. Em seguida, a placa de circuito impresso e as placas de solda devem ser liberadas de estanho e a superfície a ser processada deve ser limpa de todos os fatores perturbadores. Os jumpers são então puxados à mão, exigindo a mais alta precisão. É particularmente importante selecionar o tamanho de fio correto, caso contrário, poderão ocorrer curtos-circuitos ao tocar nas bolas BGA. Os componentes são então redefinidos e soldados. O processo de solda deve ser monitorado de perto usando o monitoramento da câmera. Isto é seguido por uma análise de raios X da área revisada.

De acordo com o diretor da nossa empresa, monitorar o processo de solda durante o retrabalho é uma necessidade. Geralmente, realizamos uma análise da junta de solda para essas tarefas, a fim de definir também o perfil de solda para o trabalho subsequente. A vigilância por câmera é um suporte crucial. A primeira análise é feita com o endoscópio, seguido por resultados mais precisos no raio-X. Esta é a única maneira de garantir aos nossos clientes retrabalho de PCB de alta qualidade. Na área de pacote com pacote, a experiência adquirida no retrabalho e as máquinas usadas para isso são usadas. Não importa se o retrabalho é realizado ou se o cliente deseja que os componentes sejam montados usando o procedimento de empacotamento em empacotamento. As tarefas são muito parecidas. Na área de pacote com pacote, o BGA também deve ser colocado e soldado com precisão. A solda também é verificada por meio de uma análise de junta de solda para evitar erros e criar um perfil de solda exato para o cliente e as tarefas subseqüentes.

The Ersa RI 550 Um sistema de retrabalho de PCB aquece a placa de circuito de maneira homogênea usando emissores de infravermelho de onda média (4–8 µm). Isso evita o superaquecimento local, os chamados pontos quentes. O aquecimento do conjunto é particularmente importante para evitar entortar o PCB e obter um baixo, Delta T vertical, isto é. uma diferença de temperatura na parte superior da placa de circuito impresso a partir da parte inferior da placa de circuito impresso. O aquecimento superior em nossos sistemas Ersa também é projetado como um aquecedor infravermelho de onda média ou aquecedor híbrido. O aquecedor híbrido é um aquecedor infravermelho com baixo grau de convecção. Também podemos alcançar um baixo, delta horizontal T através do componente, de canto a canto. Também evitamos pontos quentes devido ao excesso de ar quente e reduzimos o impacto das vizinhanças, componentes não seguros.

A temperatura é registrada em todos os processos por um sensor diretamente no componente. O processo de solda é controlado e controlado através de um circuito fechado de controle, que minimiza o risco de desvios de temperatura e o estresse associado aos componentes e à placa de circuito impresso. Nossa equipe trabalha da mesma maneira fácil e controlada ao coletar componentes da placa de circuito. The Ersa RI 550 A está equipado com uma pipeta de vácuo integrada no radiador superior, que permite que o processo de dessoldagem seja automatizado. Com o copo de vácuo conectado, o componente é retirado automaticamente da placa assim que a solda derrete. Ao escolher cuidadosamente o componente, evitamos qualquer estresse na placa de circuito.

Esses processos suaves são particularmente procurados por aplicativos pacote a pacote. Os requisitos para a homogeneidade da distribuição de calor são particularmente altos aqui, especialmente ao soldar e dessoldar. Por exemplo, ambos os níveis podem ser editados ao mesmo tempo. Os componentes posicionados um acima do outro podem ser retirados juntos após a fusão da solda. O mesmo se aplica à nova soldagem dos componentes. A colocação e a soldagem conjuntas são possíveis e simplificam o processo geral, como o gerenciamento da MOKO Technology confirmou a pedido.

Se for necessário um processamento separado dos níveis, isso também é possível. Para fazer isso, o perfil de temperatura deve ser definido com muita precisão, p.. basta dessoldar o nível superior. A colocação e a soldagem subsequentes dos componentes no nível superior também são possíveis. O uso da câmera do processo de refluxo (RPC) faz sentido observar a solda derreter nos dois níveis.

O Ersascope 1 sistema de visão é recomendado para verificar os resultados de todos os retrabalhos, mas especialmente ao refazer BGAs. Em conjunto com outra análise de raios-X ou outros dados, a qualidade das juntas de solda pode ser verificada visualmente. Pontes, contaminação ou anomalias sob o componente podem ser identificadas.