Hogar »» PCB rígido

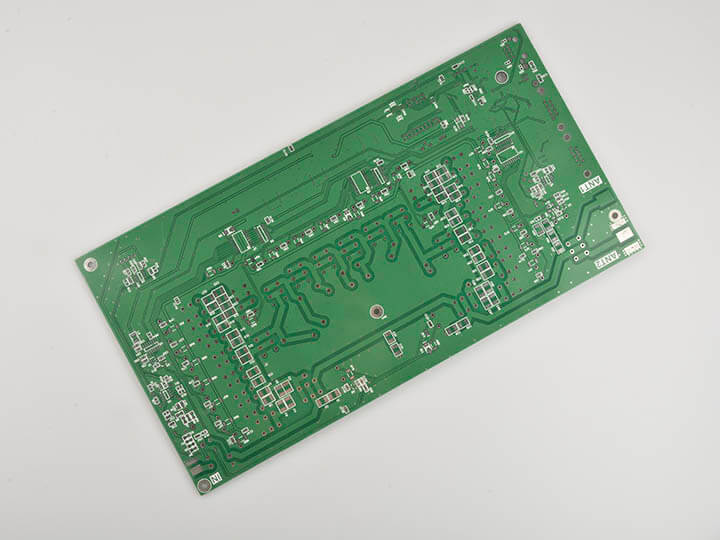

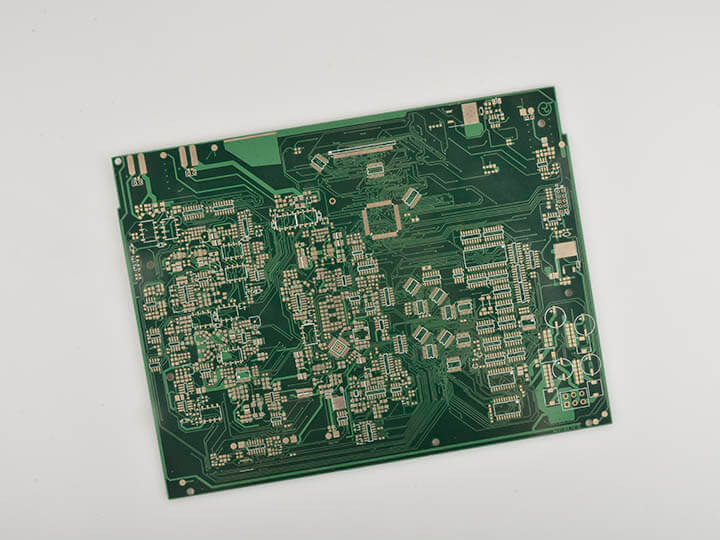

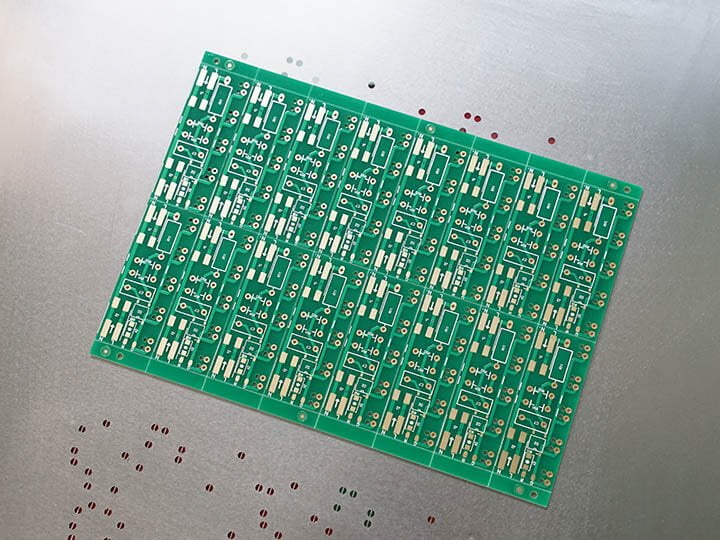

PCB rígido

Podemos ver las maravillas de la tecnología todos los días, desde aviones hasta equipos de telecomunicaciones.. Todas estas cosas increíbles solo son posibles gracias a la fabricación de PCB rígido. Si alguna vez usa una computadora portátil y se pregunta cómo funciona, debe saber que sus módulos importantes dependen de una PCB rígida. Ese tablero electrónico en su automóvil y ese llamativo teléfono inteligente que usa son todos gracias a la PCB rígida. Con estas muchas aplicaciones, es seguro asumir que es muy difícil fabricar una PCB rígida. Si profundiza más en este artículo, descubrirá exactamente cómo fabricar una PCB rígida.

Cuando se trata de fabricación de PCB, MOKO Technology es líder mundial y pionero.. Nuestras placas de PCB son de la más alta calidad y son muy duraderas.. Entonces, nuestras ofertas de PCB incluyen PCB rígido, PCB flexible multicapa, y PCB rígido-flexible. Tenemos una configuración tecnológica muy avanzada que nos permite garantizar la satisfacción del cliente.. Adicionalmente, tenemos un R dedicado&El personal de D y nuestro servicio al cliente siempre están disponibles.. Entonces, Si decide trabajar con nosotros, tendrá acceso a nuestros valiosos recursos.. Por lo tanto, puede fabricar productos electrónicos incurriendo en costos mínimos y ahorrando mucho tiempo valioso.

Como proveedor de PCB rígido, podemos ayudarlo con lo siguiente:

1) Evaluacion de proyecto

Nuestros ingenieros experimentados revisarán y analizarán ampliamente sus requisitos.. Después, te ayudaremos con la selección de componentes, reducción de costo, e informes de viabilidad.

2) Desarrollo de hardware

Tenemos años de experiencia en el desarrollo de hardware complejo.. Entonces, nuestro equipo desarrollará diligentemente el hardware y firmware que necesita.

3) Diseño industrial

Nuestro equipo creará un diseño pragmático para la arquitectura de su producto.. Entonces, para este propósito, aprovecharemos nuestra tecnología CAD superior.

4) Pruebas

Las pruebas relevantes son empíricas cuando se trata de PCB rígido. Entonces, Ofrecemos servicios internos de prueba e inspección para todos nuestros productos..

5) Certificación

Cumplimos con las normas internacionales y tenemos certificaciones industriales relevantes.. Entonces, según sus necesidades, podemos ofrecer fácilmente RoHS, CE, y certificaciones de la FCC.

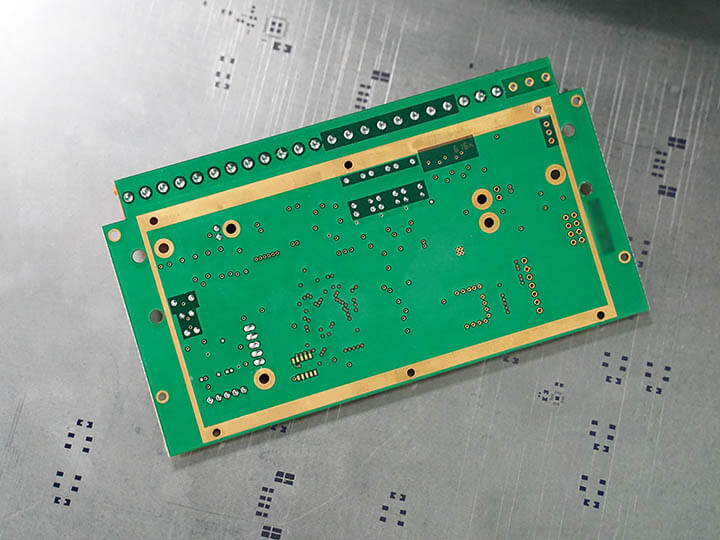

1) Preparación de material

Comenzamos solo con tablas de hueso desnudo. Luego los limpiamos aplicando químicos. Entonces, después de esto, aplicamos películas fotorresistentes en ellos. Esto se debe a que queremos asegurarnos de que los tableros no sufran daños de ningún tipo..

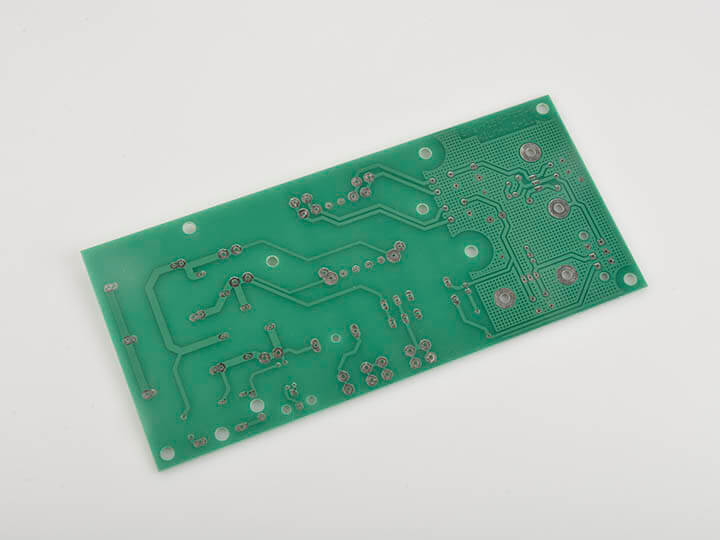

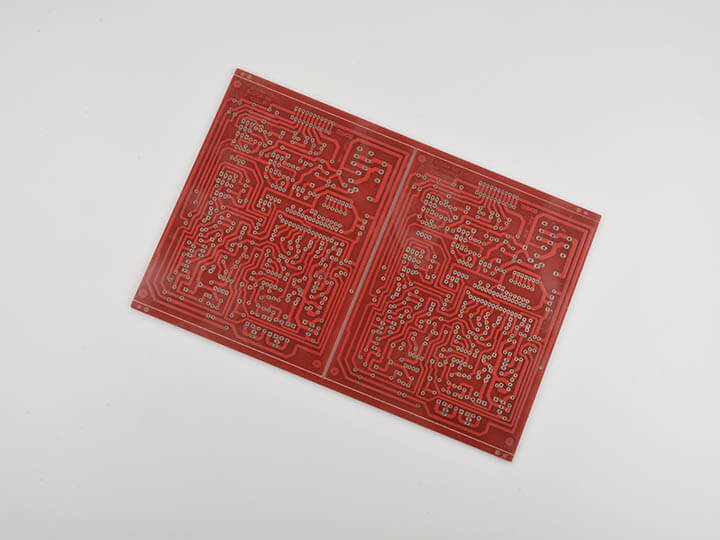

2) Exposición del patrón de circuito

Luego establecemos los patrones de circuito respectivos en el tablero. Entonces, Realizamos este proceso aplicando rayos UV en el tablero. Esto nos permite garantizar que las imágenes del circuito se transfieran a la placa.

3) Grabando

Luego realizamos el grabado para asegurar que los patrones del circuito permanezcan permanentemente en la placa PCB. Para este propósito, Utilizamos máquinas automáticas de manipulación y equipos especiales de grabado químico.

4) Perforación

Luego comenzamos a perforar agujeros sobre los patrones del circuito. Debemos asegurarnos de que los orificios tengan un cierto tamaño según las especificaciones estándar.

5) Revestimiento de cobre

Luego iniciamos el proceso de revestimiento de cobre.. Entonces, en este proceso, aplicamos cobre en el tablero. Por lo tanto, nos permite crear conexiones eléctricas en múltiples capas.

6) Aplicación Coverlay

Luego aplicamos el laminado de recubrimiento sobre la PCB. Esto nos permite proteger la PCB y mejorar su rendimiento.. Entonces, podemos realizar este proceso tanto de forma manual como automática.

7) Aplicación de refuerzo

Los refuerzos actúan como elementos de apoyo y los usamos para evitar distorsiones y aflojamientos.. Entonces, tenemos que usar calor o presión para la aplicación exitosa de los refuerzos.

8) Montaje

El último paso consiste en ensamblar la PCB. Entonces, a menudo usamos PTH (Plateado a través del orificio) tecnología para montar diseño de PCB rígido. Este paso implica la aplicación de plomo a través de los agujeros perforados. Luego soldamos el cable a las almohadillas en el lado opuesto de la PCB.

Ventajas

- Estos son compactos y livianos. Por lo tanto, es mucho más fácil empacarlos.

- Son más confiables y duraderos cuando se trata de aplicaciones de alta gama..

- Estos tienen una estabilidad térmica superior. Por lo tanto, Estas placas son más preferibles para aplicaciones aeroespaciales y nucleares..

- Muestran buena resistencia a los químicos., radiaciones, y aceites agresivos. Por lo tanto, podemos usarlos fácilmente en entornos hostiles.

- Podemos diseñarlos de tal manera que se monten desde ambos lados.

- Tienen una amplia gama de opciones disponibles para la selección de materiales.. Por lo tanto, es muy fácil cumplir con los requisitos del cliente.

- Podemos mejorar sus propiedades para soportar vibraciones, tensiones, y choques. Por lo tanto, son ideales para aplicaciones industriales.

Desventajas

- El proceso de fabricación es muy difícil.. Por lo tanto, las pequeñas empresas a menudo pueden enfrentar problemas importantes.

- La fabricación requiere una configuración sofisticada. Por lo tanto, se necesita capital significativo.

- Necesitamos trabajadores calificados y experimentados para el manejo de materiales..

- El grosor rígido de PCB a menudo tiende a mostrar fragilidad que puede conducir a fallas del sistema bajo ciertas condiciones.

La reparación y el reflujo son extremadamente difíciles y no son prácticos en la mayoría de los casos..

Ambos tienen sus pros y sus contras y ambos tienen propiedades únicas.. Por lo tanto, Ambos son adecuados para diferentes aplicaciones. sin embargo, su relevancia y uso dependen de sus necesidades y requisitos únicos. Entonces, solo podemos darle una guía general para su referencia. Si está trabajando con aplicaciones de alta gama que están sujetas a condiciones extremas, entonces debe optar por placas de circuito rígidas. sin embargo, si está trabajando con aplicaciones de nivel medio con condiciones leves, entonces debería usar PCB flexible.

1) Automatización Industrial y Electrónica

Podemos usar una placa rígida para soportar aplicaciones industriales hardcore. Entonces, Podemos usar una PCB multicapa para crear conexiones enterradas y proporcionar una impedancia controlada. Adicionalmente, podemos usarlos en aplicaciones que involucran alta frecuencia, Alto Voltaje, y alto voltaje. Algunos ejemplos destacados incluyen la automatización en brazos robóticos., cintas transportadoras, controladores de presión, monitores de tanques de gas, y controladores de temperatura.

2) Aplicaciones médicas

También podemos usarlos en una amplia gama de aplicaciones médicas.. sin embargo, tienen un uso restringido en este sector ya que solo los usamos en equipos grandes. Algunos ejemplos destacados incluyen EMG (electromiografía) equipo, máquinas de tomografía, y sistemas de resonancia magnética.

3) Aplicaciones aeroespaciales

El sector aeroespacial es conocido por su entorno y condiciones extremas.. Algunos de los principales desafíos incluyen la alta temperatura., fricción, y alta presión. Entonces, en este caso, placas de circuito rígidas son muy beneficiosas. Esto se debe a que podemos diseñarlos con sustratos premium y laminados superiores.. Algunos ejemplos destacados incluyen equipos de cabina, sensores de temperatura, mecanismos de control, equipo de enrutamiento, instrumentación de tablero, equipo de caja negra, etc..

4) Aplicaciones automotrices

Podemos ver un uso intensivo de placas de circuito rígido en automóviles. Tenemos que lidiar con condiciones extremas cuando se trata de vehículos.. Entonces, tendemos a utilizar placas de circuito rígidas porque tienen laminado. Esta laminación puede protegerlos de la gran cantidad de calor generado por el motor.. Adicionalmente, También podemos usar una placa de circuito impreso rígida en el tablero del vehículo y como un convertidor de corriente AC / DC. También son muy útiles como unidades de transmisión., cajas de conexión, unidades de computadoras electrónicas, y distribuidores de energía.

Capa de sustrato

- Usamos principalmente fibra de vidrio para hacer la capa de sustrato.

- sin embargo, También utilizamos ampliamente FR4 para hacer el sustrato. Esto imparte rigidez y rigidez a la placa PCB.

- Adicionalmente, También utilizamos epoxis y fenólicos como sustratos.. Aunque son más económicos, son inferiores a FR4 y tienen un mal olor..

- Los fenólicos se degradan incluso a bajas temperaturas.. Entonces, si coloca la soldadura durante demasiado tiempo, puede provocar la delaminación.

Capa de cobre

- Colocamos una lámina de cobre sobre el material base. Esto actúa como una laminación en el tablero. Entonces, tenemos que usar adhesivos y calor extra para colocarlos.

- Generalmente, ambos lados de una placa PCB tienen una laminación de cobre. sin embargo, podemos comprometer solo una capa de laminación en el caso de productos baratos.

- El espesor de la laminación de cobre varía para cada placa según los requisitos y necesidades..

Capa de máscara de soldadura

- Colocamos una máscara de soldadura sobre la laminación de cobre..

- Agregamos esta capa para asegurar que haya más aislamiento. Por lo tanto, podemos proporcionar una mejor protección contra cualquier tipo de daño.

Capa de serigrafía

- En la mayoría de los casos, también colocamos una capa de serigrafía sobre la máscara de soldadura.

- Hacemos esto para que podamos impartir símbolos o caracteres en la placa PCB. Esto ayuda a los usuarios a comprender mejor el tablero.

Utilizamos principalmente el color blanco para serigrafías. Pero otros colores como el rojo., amarillo, negro y gris también están disponibles.

Al fabricar placas de circuito rígido, lo más importante es garantizar que los coeficientes térmicos de los sustratos y los laminados sean consistentes entre sí. Aparte de eso, algunas otras especificaciones destacadas son las siguientes:

| Capa | 1-50 capa |

| Material | FR-4, CEM-1, TG alto, FR4 libre de halógenos, FR-1, FR-2, Aluminio |

| Espesor del tablero | 0.2-7 mm |

| Máx. Lado del tablero terminado | 500*500 mm |

| Tamaño mínimo del orificio perforado | 0.25 mm |

| Ancho min. De línea | 0.075 mm (3mil) |

| Min.lineing spaceing | 0.075 mm (3mil) |

| Acabado superficial / tratamiento | CUELLO / CUELLO sin plomo, Estaño químico, Oro químico, Inmersión de oro Inmersión Slive / Oro, OSP, Oro platino |

| Espesor de cobre | 0.5-4.0 onz |

| Color de la máscara de soldadura | verde / negro / blanco / rojo / azul / amarillo |

| Tolerancia de agujeros | PTH: ± 0.076, NTPH: ± 0.05 |