Zuhause » Starre Leiterplatte

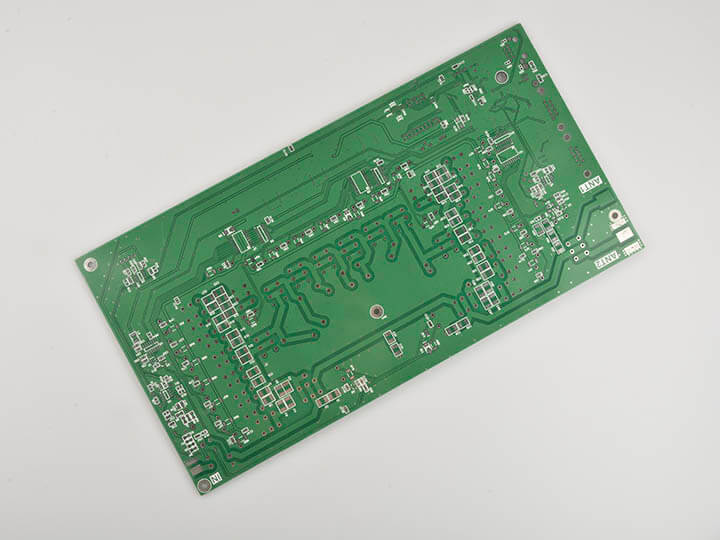

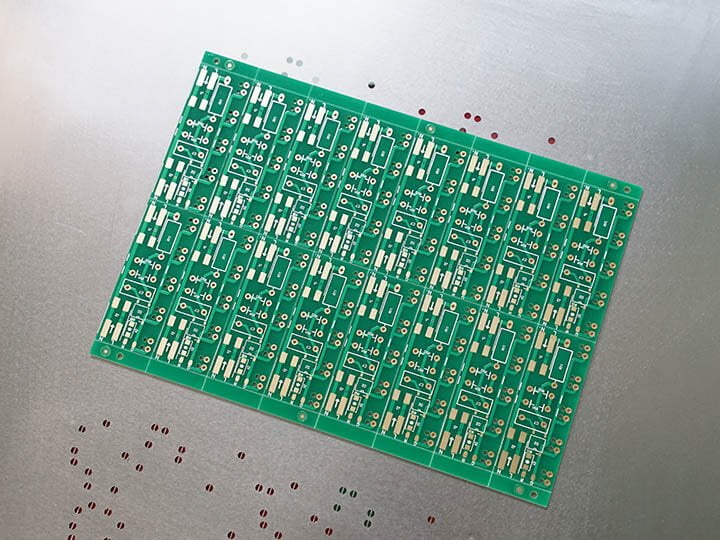

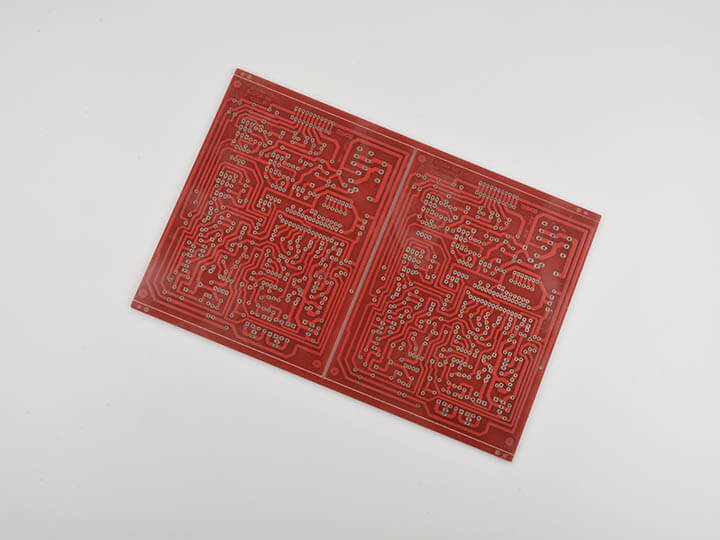

Starre Leiterplatte

Wir sehen jeden Tag die Wunder der Technologie, vom Flugzeug bis zur Telekommunikationsausrüstung. All diese erstaunlichen Dinge sind nur dank der Herstellung von starren Leiterplatten möglich. Wenn Sie jemals einen Laptop verwenden und sich fragen, wie er funktioniert, sollten Sie wissen, dass seine wichtigen Module auf einer starren Leiterplatte basieren. Das elektronische Armaturenbrett in Ihrem Auto und das auffällige Smartphone, das Sie verwenden, sind alle der starren Leiterplatte zu verdanken. Mit diesen vielen Anwendungen, Man kann davon ausgehen, dass es sehr schwierig ist, eine starre Leiterplatte herzustellen. Wenn Sie in diesem Artikel näher darauf eingehen, werden Sie genau herausfinden, wie eine starre Leiterplatte hergestellt wird.

Wenn es um die Herstellung von Leiterplatten geht, ist MOKO Technology weltweit führend und Vorreiter. Unsere Leiterplatten sind von höchster Qualität und sehr langlebig. So, Unser PCB-Angebot umfasst starre PCB, Mehrschichtige Flex-Leiterplatte, und Rigid-Flex-Leiterplatte. Wir verfügen über ein sehr fortschrittliches technologisches Setup, mit dem wir die Kundenzufriedenheit sicherstellen können. zusätzlich, Wir haben ein engagiertes R.&D Mitarbeiter und unser Kundensupport sind immer verfügbar. So, Wenn Sie sich für eine Zusammenarbeit mit uns entscheiden, haben Sie Zugriff auf unsere wertvollen Ressourcen. Daher, Sie können elektronische Produkte herstellen, indem Sie minimale Kosten verursachen und viel wertvolle Zeit sparen.

Als starrer Leiterplattenlieferant, Wir können Ihnen bei folgenden Fragen helfen:

1) Projektbewertung

Unsere erfahrenen Ingenieure werden Ihre Anforderungen ausführlich prüfen und analysieren. Nachher, Wir helfen Ihnen bei der Komponentenauswahl, Kostenreduzierung, und Machbarkeitsberichterstattung.

2) Entwicklung von Hardware

Wir haben jahrelange Erfahrung in der Entwicklung komplexer Hardware. So, Unser Team wird sorgfältig die Hardware und Firmware entwickeln, die Sie benötigen.

3) Industrielles Design

Unser Team wird ein pragmatisches Design für Ihre Produktarchitektur entwickeln. So, für diesen Zweck, Wir werden unsere überlegene CAD-Technologie nutzen.

4) Testen

Relevante Tests sind empirisch, wenn es um starre Leiterplatten geht. So, Wir bieten firmeninterne Prüf- und Inspektionsdienste für alle unsere Produkte an.

5) Zertifizierung

Wir halten uns an internationale Standards und verfügen über einschlägige industrielle Zertifizierungen. So, nach Ihren Bedürfnissen, Wir können RoHS gerne anbieten, CE, und FCC-Zertifizierungen.

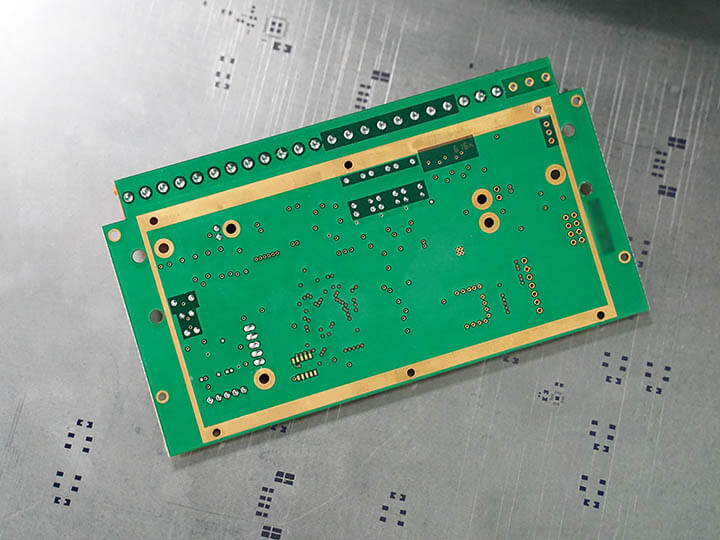

1) Material vorbereitung

Wir beginnen nur mit nackten Knochenbrettern. Dann reinigen wir sie mit Chemikalien. So, nachdem, Wir bringen fotobeständige Filme auf sie auf. Dies liegt daran, dass wir sicherstellen möchten, dass die Bretter keinerlei Schäden erleiden.

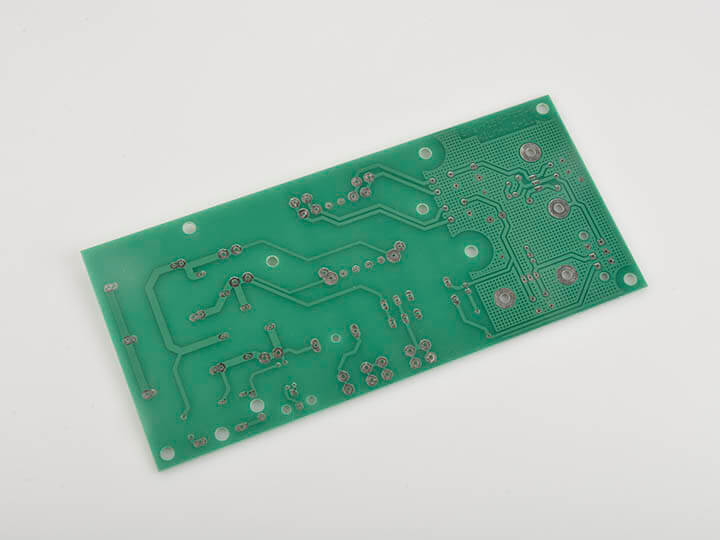

2) Belichtung des Schaltungsmusters

Wir legen dann die jeweiligen Schaltungsmuster auf die Platine. So, Wir führen diesen Prozess durch, indem wir UV-Strahlen auf die Platte anwenden. Dadurch können wir sicherstellen, dass die Schaltungsbilder auf die Platine übertragen werden.

3) Radierung

Anschließend führen wir ein Ätzen durch, um sicherzustellen, dass die Schaltungsmuster dauerhaft auf der Leiterplatte verbleiben. Für diesen Zweck, Wir verwenden automatische Handhabungsmaschinen und spezielle chemische Ätzgeräte.

4) Bohren

Dann bohren wir Löcher über die Schaltungsmuster. Wir müssen sicherstellen, dass die Löcher eine bestimmte Größe gemäß den Standardspezifikationen haben.

5) Kupferbeschichtung

Dann leiten wir den Prozess der Verkupferung ein. So, in diesem Prozess, Wir tragen Kupfer auf die Platte auf. Daher, Es ermöglicht uns, elektrische Verbindungen in mehreren Schichten herzustellen.

6) Coverlay-Anwendung

Anschließend tragen wir Decklaminat auf die Leiterplatte auf. Dies ermöglicht es uns, die Leiterplatte zu schützen und ihre Leistung zu verbessern. So, Wir können diesen Vorgang sowohl manuell als auch automatisch durchführen.

7) Versteifungsanwendung

Versteifungen wirken als unterstützende Elemente und wir verwenden sie, um Verzerrungen und Lockerungen zu verhindern. So, Für die erfolgreiche Anwendung von Versteifungen müssen wir Wärme oder Druck verwenden.

8) Montage

Der letzte Schritt umfasst die Montage der Leiterplatte. So, Wir verwenden oft PTH (Durch Loch überzogen) Technologie zur Montage von starrem PCB-Design. Dieser Schritt beinhaltet das Aufbringen von Blei durch die gebohrten Löcher. Wir löten dann die Leitung mit den Pads auf der gegenüberliegenden Seite der Leiterplatte.

Vorteile

- Diese sind kompakt und leicht. Daher, es ist viel einfacher, sie zu packen.

- Sie sind zuverlässiger und langlebiger im Umgang mit High-End-Anwendungen.

- Diese haben eine überlegene thermische Stabilität. Deshalb, Diese Platten sind für Luft- und Raumfahrt- und Nuklearanwendungen vorzuziehen.

- Sie zeigen eine gute Beständigkeit gegen Chemikalien, Strahlung, und aggressive Öle. Daher, Wir können sie leicht in feindlichen Umgebungen verwenden.

- Wir können sie so gestalten, dass sie von beiden Seiten montiert werden.

- Für die Materialauswahl stehen zahlreiche Optionen zur Verfügung. Daher, Es ist sehr einfach, Kundenanforderungen zu erfüllen.

- Wir können ihre Eigenschaften verbessern, um Vibrationen standzuhalten, betont, und Schocks. Daher, Sie sind ideal für industrielle Anwendungen.

Nachteile

- Der Herstellungsprozess ist sehr schwierig. Daher, kleine Unternehmen können oft mit erheblichen Problemen konfrontiert sein.

- Die Herstellung erfordert ein ausgeklügeltes Setup. Daher, Es wird erhebliches Kapital benötigt.

- Wir brauchen qualifizierte und erfahrene Mitarbeiter für den Materialtransport.

- Starre PCB-Dicken neigen häufig dazu, Sprödigkeit zu zeigen, was unter bestimmten Bedingungen zu Systemausfällen führen kann.

Reparatur und Reflow sind äußerst schwierig und in den meisten Fällen nicht praktikabel.

Beide haben ihre Vor- und Nachteile und beide haben einzigartige Eigenschaften. Daher, Sie sind beide für unterschiedliche Anwendungen geeignet. jedoch, Ihre Relevanz und Verwendung hängt von Ihren individuellen Bedürfnissen und Anforderungen ab. So, Wir können Ihnen nur eine allgemeine Richtlinie für Ihre Referenz geben. Wenn Sie mit High-End-Anwendungen arbeiten, die extremen Bedingungen ausgesetzt sind, sollten Sie sich für starre Leiterplatten entscheiden. jedoch, Wenn Sie mit Mid-Tier-Anwendungen mit milden Bedingungen arbeiten, sollten Sie sich für eine flexible Leiterplatte entscheiden.

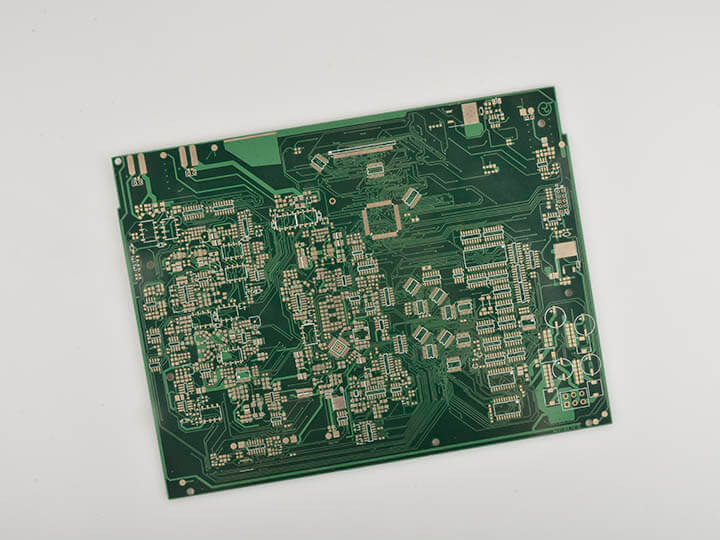

1) Industrielle Automatisierung und Elektronik

Wir können eine starre Platine zur Unterstützung von industriellen Hardcore-Anwendungen verwenden. So, Wir können eine mehrschichtige Leiterplatte verwenden, um vergrabene Verbindungen herzustellen und eine kontrollierte Impedanz bereitzustellen. zusätzlich, Wir können sie in Anwendungen mit hoher Frequenz verwenden, hohe Energie, und Hochspannung. Einige prominente Beispiele sind die Automatisierung in Roboterarmen, Förderbänder, Druckregler, Gastankmonitore, und Temperaturregler.

2) Medizinische Anwendungen

Wir können sie auch in einer Vielzahl von medizinischen Anwendungen einsetzen. jedoch, Sie sind in diesem Bereich nur eingeschränkt einsetzbar, da wir sie nur in großen Geräten einsetzen. Einige prominente Beispiele sind EMG (Elektromyographie) Ausrüstung, Tomographiegeräte, und MRT-Systeme.

3) Luft- und Raumfahrtanwendungen

Die Luft- und Raumfahrt ist bekannt für ihre extremen Umgebungen und Bedingungen. Einige der größten Herausforderungen sind hohe Temperaturen, Reibung, und hoher Druck. So, in diesem Fall, starre Leiterplatten sind sehr vorteilhaft. Dies liegt daran, dass wir sie mit hochwertigen Substraten und überlegenen Laminaten entwerfen können. Einige prominente Beispiele sind Cockpitausrüstung, Temperatursensoren, Kontrollmechanismen, Routing-Ausrüstung, Instrumentierung des Armaturenbretts, Black-Box-Ausrüstung, usw.

4) Automobilanwendungen

Wir können eine intensive Verwendung von starren Leiterplatten in Automobilen beobachten. Wir müssen uns mit extremen Bedingungen auseinandersetzen, wenn es um Fahrzeuge geht. So, Wir neigen dazu, uns auf starre Leiterplatten zu verlassen, da diese laminiert sind. Diese Laminierung kann sie vor der hohen Wärmemenge des Motors schützen. zusätzlich, Wir können auch eine starre Leiterplatte im Armaturenbrett des Fahrzeugs und als AC / DC-Stromrichter verwenden. Sie sind auch als Übertragungseinheiten sehr nützlich, Anschlusskästen, elektronische Computereinheiten, und Stromverteiler.

Substratschicht

- Wir verwenden meistens Glasfaser zur Herstellung der Substratschicht.

- jedoch, Wir verwenden FR4 auch ausgiebig zur Herstellung des Substrats. Dies verleiht der Leiterplatte Steifheit und Steifheit.

- zusätzlich, Wir verwenden auch Epoxide und Phenole als Substrate. Obwohl sie wirtschaftlicher sind, sind sie FR4 unterlegen und haben einen schlechten Geruch.

- Phenole werden bereits bei niedrigen Temperaturen abgebaut. Wenn Sie das Lot also zu lange platzieren, kann dies zu einer Delaminierung führen.

Kupferschicht

- Wir legen eine Kupferfolie auf das Grundmaterial. Dies wirkt als Laminierung auf der Platte. So, Wir müssen Klebstoffe und zusätzliche Wärme verwenden, um sie zu platzieren.

- In der Regel, Beide Seiten einer Leiterplatte sind kupferkaschiert. jedoch, Bei billigen Produkten können wir bei nur einer Laminierungsschicht Kompromisse eingehen.

- Die Dicke der Kupferkaschierung variiert für jede Platte gemäß den Anforderungen und Anforderungen.

Lötmaskenschicht

- Wir platzieren eine Lötmaske über der Kupferkaschierung.

- Wir fügen diese Schicht hinzu, um mehr Isolierung zu gewährleisten. Daher, Wir können Sie besser vor Schäden jeglicher Art schützen.

Siebdruckschicht

- In den meisten Fällen, Wir legen auch eine Schicht Siebdruck auf die Lötmaske.

- Wir tun dies, damit wir alle Symbole oder Zeichen auf der Leiterplatte übertragen können. Dies hilft Benutzern, das Board besser zu verstehen.

Wir verwenden meistens weiße Farbe für Siebdrucke. Aber auch andere Farben wie Rot, Gelb, Schwarz und Grau sind ebenfalls erhältlich.

Bei der Herstellung von starren Leiterplatten ist es am wichtigsten sicherzustellen, dass die Wärmekoeffizienten der Substrate und der Laminate miteinander übereinstimmen. Abgesehen davon, Einige andere wichtige Spezifikationen sind wie folgt:

| Schicht | 1-50 Schicht |

| Material | FR-4, CEM-1, Höhe TG, FR4 Halogenfrei, FR-1, FR-2, Aluminium |

| Brettdicke | 0.2-7 mm |

| Max.finished Board Seite | 500*500 mm |

| Min.bohrlochgröße | 0.25 mm |

| Min.Linienbreite | 0.075 mm (3mil) |

| Min.line Leerzeichen | 0.075 mm (3tausend) |

| Oberflächenbeschaffenheit / Behandlung | HALS/HALS lead free, Chemisches Zinn, Chemisches Gold, Immersionsgold Immersionsschiefer / Gold, OSP, Vergoldung |

| Kupferdicke | 0.5-4.0 oz |

| Lötmaskenfarbe | grün / schwarz / weiß / rot / blau / gelb |

| Lochtoleranz | PTH: ± 0,076, NTPH: ± 0,05 |