Was ist PCBA-Herstellung??

PCBA-Herstellung, Abkürzung für PCB Assembly Manufacturing, umfasst den komplizierten Prozess der sorgfältigen Platzierung elektronischer Komponenten auf einer Leiterplatte (PCB) um in einer voll funktionsfähigen Leiterplattenbaugruppe zu gipfeln. Erfolgreiche Durchführung der PCBA Der Prozess erfordert ein geschicktes Management der Komponentenlieferketten, Effizienter Betrieb von PCBA-Produktionslinien, strenge Qualitätskontrollmaßnahmen, und umfassende Prüfverfahren.

Der Unterschied zwischen PCBA und PCB

Bevor wir den PCB-Montageprozess erklären, Lassen Sie uns zunächst diese beiden gebräuchlichen Begriffe herausfinden: PCBA und PCB. Eine Leiterplatte dient als Grundlage für ein elektronisches Gerät. Dabei handelt es sich um eine blanke Platine aus Glasfaser oder einem anderen Material, die die Verkabelung zwischen den Komponenten übernimmt. Von allein, Eine Leiterplatte macht eigentlich nichts. Es ist wie eine leere Leinwand, die darauf wartet, zum Leben zu erwachen. Eine PCBA entsteht, wenn alle notwendigen Komponenten auf die Leiterplatte gelötet sind. Dadurch wird aus dem unbeschriebenen Blatt eine voll funktionsfähige, einsatzbereite Leiterplatte.

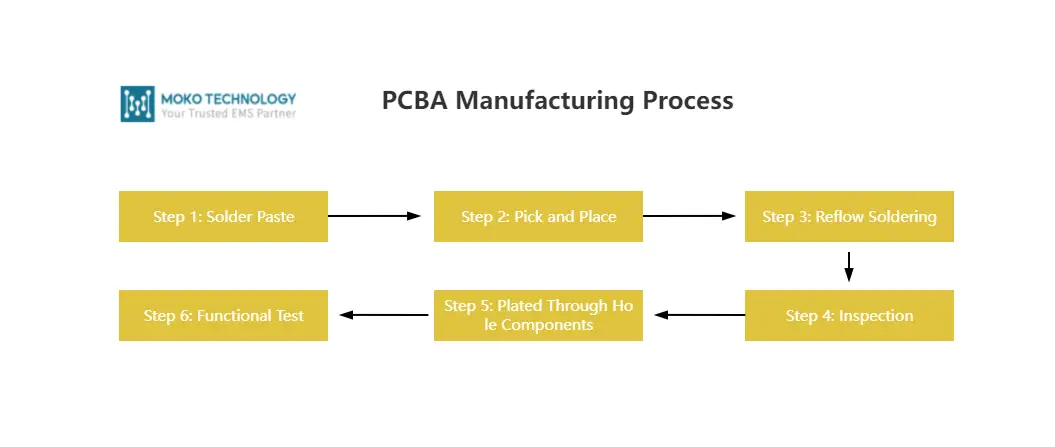

PCBA-Herstellung Verfahren

Schritt 1: Lötpaste

Im ersten Schritt, Eine Lötpaste wird auf bestimmte Bereiche der Platine aufgetragen, wo elektronische Komponenten montiert werden müssen. Die Lötpaste besteht aus verschiedenen kleinen Metallkügelchen, hauptsächlich bestehend aus Zinn, das etwa ausmacht 96.5%, und andere Metalle einschließlich Silber und Kupfer. Außerdem, Die Lötpaste muss mit Flussmittel gemischt werden, damit sie schmelzen und auf der Platine haften kann. Zum Auftragen von Lötpaste in den genauen Bereichen und in den richtigen Mengen, PCBA-Hersteller verwenden normalerweise mechanische Halterungen, um die Leiterplatten und Lötschablonen zu halten. Verwenden Sie dann den Applikator, um die richtige Menge Lötpaste auf die gewünschte Stelle aufzutragen, und wenn die Schablone entfernt wird, Die Lötpaste ist an der richtigen Stelle.

Schritt 2: Aufsammeln und plazieren

Die Platine muss einen Pick-and-Place-Prozess durchlaufen, nachdem die Lötpaste ordnungsgemäß auf die Platine aufgetragen wurde. Nehmen Sie oberflächenmontierte Komponenten von einer Rolle auf und platzieren Sie sie auf den vorgesehenen Bereichen der Platine. Und die Lötpaste hat genug Haftkraft, um diese Komponenten an Ort und Stelle zu halten. Dieser Vorgang kann manuell oder automatisch durchgeführt werden, wobei die meisten Hersteller derzeit letzteres bevorzugen, da der gesamte Prozess von einer Maschine durchgeführt wird, Verbesserung sowohl der Präzision als auch der Produktionseffizienz. Was ist mehr, Automatisches Pick-and-Place stellt die Konsistenz der PCBA von Charge zu Charge sicher.

Schritt 3: Reflow-Löten

Nach dem Platzieren der oberflächenmontierten Komponenten in der Platine, Verhalten der PCBA-Hersteller Reflow-Löten um die Lötpaste zu verfestigen, der die Bauteile fest mit der Platine verbindet. Also wie funktioniert es? Zuerst, Die Platine wurde auf ein Förderband übertragen, das einen großen Reflow-Ofen durchlief. Es gibt eine Reihe von Heizungen im Ofen, Sie erhitzen Platten bei einer Temperatur von etwa 250 Celsius, bis das Lot zur Lotpaste wird. Dann, Die Platine wird durch eine Reihe von Kühlern geführt, die die geschmolzene Lötpaste abkühlen können, um eine dauerhafte Lötverbindung zu schaffen, sodass oberflächenmontierte Komponenten fest auf der Platine montiert werden können.

Schritt 4: Inspektion

Es besteht die Möglichkeit, dass Leiterplatten nach dem Reflow-Löten Probleme wie schlechte Verbindungsqualität oder Kurzschluss haben, somit, in diesem Schritt, Hersteller wenden mehrere Methoden an, um die PCBA zu inspizieren und die Funktionalität der Platine zu testen. Unten sind zwei Methoden des PCBA-Tests aufgeführt:

Optische Inspektion: Im Vergleich zur manuellen Inspektion, Die automatische optische Inspektion ist besser geeignet, um große Mengen von Leiterplattenbestellungen zu prüfen, die Defekte und Fehler in der Platine mit hoher Genauigkeit und hoher Geschwindigkeit finden kann. Während des optischen Inspektionsprozesses, Eine wichtige Rolle spielt eine automatische optische Maschine, die mit leistungsstarken Kameras ausgestattet ist, die die Verbindung aus verschiedenen Blickwinkeln inspizieren können. Zusätzlich, Die Maschine kann die Qualität von Verbindungen überprüfen, indem sie die unterschiedlichen Lichtintensitäten analysiert, die von Lötverbindungen reflektiert werden.

Röntgeninspektion: Wenn es um komplexe und geschichtete Leiterplatten geht, Röntgeninspektion ist eine perfekte Wahl, die Röntgenstrahlen zur Inspektion von PCBA verwendet. Durch den Einsatz von Röntgenstrahlen, Wir können durch die Schichten hindurchsehen und alle Fehler auf der Platine finden, sogar Probleme in der unteren Schicht.

Diese beiden Inspektionen werden vor dem abschließenden Funktionstest durchgeführt, der darauf abzielt, die volle Funktionsfähigkeit der Platine zu bestätigen.

Schritt 5: Durchkontaktierte Bauteile

Unterschiedliche PCBA-Typen erfordern die Verwendung unterschiedlicher elektronischer Komponenten, Abgesehen von oberflächenmontierten Komponenten, PTH(Durch Loch überzogen) Komponenten sind ebenfalls weit verbreitet. Während der PTH-Montage, Löcher werden in die Platine gebohrt, damit Komponenten auf der Platine Signale von einer Seite zur anderen Seite der Platine übertragen können. Und es gibt zwei Arten von PTH-Lötprozessen:

Manuelles Löten: Während dieses Prozesses, alle Komponenten werden manuell in die Platine eingesetzt. So funktioniert es, Eine Person ist dafür verantwortlich, einen Komponententyp an der gewünschten Stelle einzusetzen, dann wird das Board auf eine andere Arbeitsstation übertragen, eine andere Person fügt einen anderen Komponententyp ein, und es wird viele Stationen geben, um verschiedene Aufgaben zum Einsetzen von Komponenten zu erledigen, bis jedes Loch mit der richtigen Komponente gefüllt ist.

Wellenlöten: Es ist ein weiteres beliebtes Lötverfahren für Baugruppen mit durchkontaktierten gedruckten Schaltungen. Wenn die PTH-Komponenten auf der Platine platziert werden, Die Platine würde von einem Förderer transportiert, der über eine gepumpte Welle oder einen Wasserfall aus Lötmittel läuft. Das Lot verschmiert die freigelegten metallischen Bereiche der Platine, um gute mechanische und elektrische Verbindungen zu schaffen.

Schritt 6: Funktionstest

Der letzte Schritt in der PCBA-Fertigung ist die Endkontrolle aller PCBAs, das ist, Funktionsprüfung. Während dieses Tests, PCBA würde unter den gleichen Umständen getestet werden, unter denen die Schaltung arbeiten wird. Die simulierten Signale und Leistungssignale würden durch die PCBA laufen, um die elektrischen Eigenschaften der Platine zu testen. Wenn die Schwankungen dieser Merkmale außerhalb des zulässigen Bereichs liegen, Dann hat das Board den Test nicht bestanden.

MOKO Technology ist Ihr PCBA-Hersteller der Wahl

Der Leiterplattenbestückungsprozess kann bei Leiterplatten mit hoher Dichte und Tausenden von Komponenten komplex sein, Daher ist es von entscheidender Bedeutung, ein professionelles Leiterplattenmontageunternehmen zu finden. MOKO Technology verfügt über umfangreiche Erfahrung in der Bereitstellung von PCBA-Auftragsfertigungsdienstleistungen. Alle unsere Produkte entsprechen den IPC-A-610-Standards. Außerdem, Wir bieten eine Leiterplattenbestückungsservice aus einer Hand, vom Entwurf bis zur Montage und Prüfung. Kontaktieren Sie uns jetzt, um Ihr PCBA-Projekt zu starten!